分离回收蒽烷基化催化剂的方法和装置与流程

本发明涉及烷基蒽生产,具体涉及一种分离回收蒽烷基化催化剂的方法和一种分离回收蒽烷基化催化剂的装置。

背景技术:

1、过氧化氢是一种重要的绿色基础化学品,工业应用领域非常广泛。国内外生产过氧化氢的工艺技术主要是蒽醌法,该过程中的2-烷基蒽醌作为工艺过程的“载体”,直接影响过氧化氢的品质和产量。

2、通过2-烷基蒽氧化制备2-烷基蒽醌的工艺路线由于具有工艺流程简单、原料来源广泛和环境污染小等优势,被认为是绿色的生产工艺技术,具有广阔的应用前景。蒽可在酸催化的作用下与烷基化试剂发生烷基化反应,该反应产物体系经分离技术处理后,可得到目标产物2-烷基蒽。然后再采用特定的氧化技术,可实现由2-烷基蒽高效制备2-烷基蒽醌的目的。

3、以上工艺的关键原料2-烷基蒽可通过非均相液体酸烷基化技术来制备,该技术具有工艺流程简单,所需酸催化剂具有廉价易得和催化性能优异等特点。

4、us4255343a、cn111825512b、cn109574779b和cn111825510b公开过非均相液体酸催化蒽烷基化的方法,但均未涉及催化剂的重复利用。由于强酸催化烷基化过程副产酸溶油,导致反应过程中不断累积的酸溶油使酸度下降、黏度增大、进而导致催化剂催化活性降低。

5、目前工业上普遍采用高温裂解法处理烷基化催化剂。以硫酸为例,首先经加热、沉降、脱气等步骤去除其含有的酸溶油,再经过焚烧裂解、二氧化硫转化和冷却、硫酸冷凝等工序生成新鲜的硫酸。该方法明显的缺点是能耗较大、工序复杂、成本较高。因此,为了实现催化剂的重复利用,必须开发高效的分离技术。

技术实现思路

1、本发明的目的是为了克服现有蒽烷基化催化剂的分离回收中存在工艺复杂、能耗高、污染环境等,以及回收蒽烷基化催化剂存在纯度低和收率低等问题,提供一种新的分离回收蒽烷基化催化剂的方法和一种新的分离回收蒽烷基化催化剂的装置,该方法制得的回收蒽烷基化催化剂具有高纯度和高收率。

2、为了实现上述目的,本发明第一方面提供一种分离回收蒽烷基化催化剂的方法,该方法包括以下步骤:

3、(1)将含有蒽烷基化催化剂的酸油混合物进行萃取,得到含蒽烷基化催化剂水溶液;

4、(2)将所述含蒽烷基化催化剂水溶液进行膜蒸馏,得到浓度≥22wt%的浓缩蒽烷基化催化剂水溶液;

5、(3)将所述浓缩蒽烷基化催化剂水溶液依次进行第一减压蒸馏、第二减压蒸馏,得到纯度≥98wt%的回收蒽烷基化催化剂。

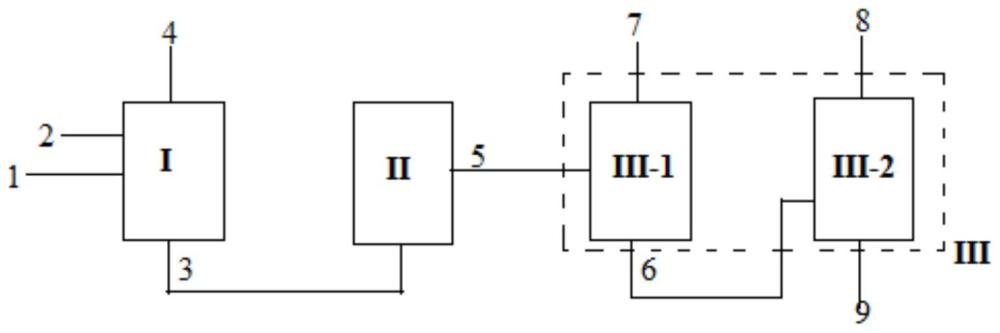

6、本发明第二方面提供一种分离回收蒽烷基化催化剂的装置,所述装置包括:依次连通的萃取单元、膜蒸馏单元和减压蒸馏单元;

7、其中,所述萃取单元用于将含有蒽烷基化催化剂的酸油混合物和水混合并进行萃取,得到含蒽烷基化催化剂水溶液;

8、所述膜蒸馏单元用于将所述含蒽烷基化催化剂水溶液进行膜蒸馏,得到浓度≥22wt%的浓缩蒽烷基化催化剂水溶液;

9、所述减压蒸馏单元包括依次连通的第一减压蒸馏塔和第二减压蒸馏塔,用于将所述浓缩蒽烷基化催化剂水溶液依次进行第一减压蒸馏、第二减压蒸馏,得到纯度≥98wt%的回收蒽烷基化催化剂。

10、相比现有技术,本发明具有以下优势:

11、(1)本发明提供的方法,以含有蒽烷基化催化剂的酸油混合物为原料,依次采用萃取、膜蒸馏、第一减压蒸馏和第二减压蒸馏的技术手段,使得回收蒽烷基化催化剂具有高纯度和高收率,即,回收蒽烷基化催化剂的纯度≥98wt%,收率≥90%;

12、(2)本发明提供的方法,将萃取、膜蒸馏、第一减压蒸馏和第二减压蒸馏进行耦合,得到兼具高纯度和高收率的回收蒽烷基化催化剂,即,先将酸油混合物进行萃取,避免酸油混合物中酸溶油发生副反应;再进行膜蒸馏,具有节能降耗的目的;最后进行两步减压蒸馏,分别进行脱水和除杂;同时,该方法还具有工艺简单、低能耗、环境友好和低成本的特点,便于工业化生产。

技术特征:

1.一种分离回收蒽烷基化催化剂的方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的方法,其中,步骤(1)中,所述酸油混合物中蒽烷基化催化剂的浓度为80-95wt%,优选为85-90wt%;

3.根据权利要求1或2所述的方法,其中,步骤(1)中,所述萃取的过程包括:将所述含有蒽烷基化催化剂的酸油混合物和水混合并进行所述萃取;

4.根据权利要求1-3中任意一项所述的方法,其中,步骤(2)中,所述膜蒸馏的条件包括:料液进料温度为30-80℃,进料流速为0.1-2l/min,膜入口侧压力为0-0.2mpa,膜透过侧压力为-0.1至-0.06mpa,膜透过侧冷却液体的温度为0-10℃,膜平均渗透通量为0.5-2l·m-2·h-1,分离时间为3-20h;

5.根据权利要求1-4中任意一项所述的方法,其中,步骤(2)中,所述膜蒸馏选自直接接触式膜蒸馏或气隙式膜蒸馏;

6.根据权利要求1-5中任意一项所述的方法,其中,步骤(3)中,所述第一减压蒸馏的过程包括:将所述浓缩蒽烷基化催化剂水溶液进行所述第一减压蒸馏,得到水含量≤1wt%的粗蒽烷基化催化剂和催化剂含量≤0.1wt%的水分。

7.根据权利要求1-6中任意一项所述的方法,其中,步骤(3)中,所述第一减压蒸馏的条件包括:液相温度为50-100℃;气相温度为25-75℃;压力为0-5kpa;理论塔板数为10-30块;塔顶回流比为0.2-5;

8.根据权利要求1-7中任意一项所述的方法,其中,步骤(3)中,所述第二减压蒸馏的过程包括:将所述粗蒽烷基化催化剂行所述第二减压蒸馏,得到所述回收蒽烷基化催化剂和催化剂含量≤5wt%的杂质。

9.根据权利要求1-8中任意一项所述的方法,其中,步骤(3)中,所述第二减压蒸馏的条件包括:液相温度为150-300℃;气相温度为100-200℃;压力为0.1-4kpa;理论塔板数为30-50块;塔顶回流比为0.1-4;

10.一种分离回收蒽烷基化催化剂的装置,其特征在于,所述装置包括:依次连通的萃取单元、膜蒸馏单元和减压蒸馏单元;

技术总结

本发明涉及烷基蒽生产技术领域,具体涉及一种分离回收蒽烷基化催化剂的方法和一种分离回收蒽烷基化催化剂的装置。该方法包括:(1)将含有蒽烷基化催化剂的酸油混合物进行萃取,得到含蒽烷基化催化剂水溶液;(2)将所述含蒽烷基化催化剂水溶液进行膜蒸馏,得到浓度≥22wt%的浓缩蒽烷基化催化剂水溶液;(3)将所述浓缩蒽烷基化催化剂水溶液依次进行第一减压蒸馏、第二减压蒸馏,得到纯度≥98wt%的回收蒽烷基化催化剂。该方法制得的回收蒽烷基化催化剂具有高纯度和高收率。

技术研发人员:钱建国,李苏爽,牛典,郑博,石鹏,宗保宁

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!