一种用于吸附锂离子的离子印迹材料及其制备方法与流程

1.本发明属于盐湖卤水锂资源回收技术领域,具体涉及一种用于吸附锂离子的离子印迹材料及其制备方法。

背景技术:

2.锂是密度最小的金属,由于独特的物理和化学性质,它被用在众多领域,如航天、医药和锂电池等。因为便携式电子产品和新能源汽车快速发展,近几年锂资源价格和需求量急剧增长。但是根据usgs报道,全球62%的锂资源存在于盐湖卤水中。因此,从盐湖卤水中提取锂资源具有重要的经济意义和战略意义。锂资源分布在锂矿石和液相卤水中(盐湖、海水、地热水),虽然矿石提锂工艺开发程度深,开采时间久远,但矿石中锂的品位低,开采过程能耗大,没有卤水中锂资源开采环保。传统的盐湖卤水中锂资源回收方法主要有沉淀法、盐梯度太阳池法、离子交换膜法、膜分离梯度耦合法、吸附法和离子印迹技术等,它们都有各自的优缺点。其中,离子印迹技术是一种新兴的提取锂离子的方法,离子印迹技术是制备对目标离子具有专一选择性吸附材料的一种有效方法,因为通过这种方式所形成的吸附空位是与模板离子的电荷数、半径大小和空间结构高度匹配。通过离子印迹技术所制备的聚合物对目标离子显示出良好的选择性,并且表面印迹技术很大程度上解决了所制备材料对目标离子吸附速率缓慢等问题。然而,在当前用于盐湖提锂的离子印迹技术中,仍有2个问题阻碍着该技术的发展,一是目前用于提锂的离子印记技术大多选择价格昂贵的冠醚作为功能单体,功能单体成本高的问题;二是功能单体的水溶性差的问题,在离子印迹聚合物的制备中,首先是功能单体与模板离子通过配位形成复合物,在此过程中,希望有尽可能多的功能单体与模板离子进行配位,从而形成更多的印迹孔穴,但是在含有模板离子的水溶液中,功能单体(通常为有机分子)的水溶性往往较差,这也是为什么当前所制备的离子印迹聚合物对目标离子的吸附效果较差的主要原因之一。

技术实现要素:

3.针对现有技术中存在的上述问题,本发明提供一种用于吸附锂离子的离子印迹材料及其制备方法,通过该方法获得的离子印迹材料可有效解决现有的离子印迹材料存在的成本高以及吸附效果差的问题。

4.为实现上述目的,本发明解决其技术问题所采用的技术方案是:一种用于吸附锂离子的离子印迹材料的制备方法,包括以下步骤:(1)将氨基硅胶与氧化石墨烯进行接枝,获得氧化石墨烯硅胶;(2)在氧化石墨烯硅胶上接枝氨基,然后进行双键修饰,获得双键氧化石墨烯硅胶;(3)采用乙烯基磷酸在双键氧化石墨烯硅胶上修饰磷酸基,得磷酸基氧化石墨烯硅胶;(4)将磷酸基氧化石墨烯硅胶置于锂离子溶液中接枝锂离子,得含有锂离子的氧

化石墨烯硅胶;(5)将含有锂离子的氧化石墨烯硅胶进行聚合反应,然后洗脱锂离子,制得锂离子印迹聚合物;(6)将锂离子印迹聚合物制成纺丝,干燥,制得iip@sg/go离子印迹材料,将其标记为iip@sg/go。

5.进一步地,步骤(1)中氨基硅胶的制备方法如下:将层析硅胶与盐酸混合,在搅拌条件下回流4-8h,抽滤并洗涤至中性,于80-100℃条件下干燥至恒重,得活化硅胶;将活化硅胶分散于甲苯中,然后于搅拌条件下向其中依次加入硅烷偶联剂kh550/kh791的混合物和苯胺,其中kh550/kh791的混合物中两者的质量比为1:1,回流反应15-25h,抽滤后于90-100℃条件下干燥,制得;其中,活化硅胶、甲苯、硅烷偶联剂kh550/kh791和苯胺的质量体积比为(1-2)g:(25-35)ml:(1-2)ml:(1-2)ml。

6.进一步地,步骤(1)中采用如下方法制备氧化石墨烯硅胶: 将氧化石墨烯分散于n,n-二甲基甲酰胺中,向其中加入n,n'-二环己基碳酰亚胺搅拌至溶解,然后向其中加入氨基硅胶,于50-70℃搅拌条件下反应20-30h,抽滤后洗涤,于50-70℃条件下干燥至恒重,制得;其中氧化石墨烯、n,n-二甲基甲酰胺、n,n'-二环己基碳酰亚胺和氨基硅胶的质量体积比为(0.05-0.1)g:(25-35)ml:(0.5-1.5)g:(1-3)g。

7.进一步地,步骤(2)中采用如下方法制备双键氧化石墨烯硅胶:将氧化石墨烯硅胶分散于甲苯中,于搅拌条件下依次向其中添加硅烷偶联剂kh791和苯胺,回流反应10-25h,抽滤后于90-100℃条件下干燥,制得氨基氧化石墨烯硅胶,其中,氧化石墨烯硅胶、甲苯、硅烷偶联剂kh791和苯胺的质量体积比为(1.5-2.5)g:(25-35)ml:(1-3)ml:(1-3)ml;将氨基氧化石墨烯硅胶加入马来酸酐的冰乙酸溶液中,于常温条件下搅拌反应15-25h,抽滤后于55-65℃条件下干燥至恒重,制得;其中,氨基氧化石墨烯硅胶与马来酸酐的冰乙酸溶液的质量体积比为(1-3)g:(25-35)ml。

8.进一步地,步骤(3)中采用如下方法制备磷酸基氧化石墨烯硅胶:将双键氧化石墨烯硅胶分散于无水乙醇中,在搅拌条件下向其中加入乙烯基磷酸,加热回流反应10-15h,抽滤后于50-70℃条件下干燥,制得,其中双键氧化石墨烯硅胶、无水乙醇和乙烯基磷酸的质量体积比为(1-3)g:(25-35)ml:(3-5)ml。

9.进一步地,步骤(4)中采用如下方法接枝锂离子:将磷酸氧化石墨烯硅胶置于饱和锂离子溶液中静置12-20h,抽滤后干燥,制得;其中,磷酸氧化石墨烯硅胶与锂离子溶液的质量体积比为(1-3)g:(30-50)ml。

10.进一步地,步骤(5)中的聚合反应过程如下:将含有锂离子的氧化石墨烯硅胶分散于乙腈中,依次向其中加入二甲基丙烯酸乙二醇酯和偶氮二异丁腈,然后于50-70℃无氧条件下搅拌反应15-30h,抽滤后干燥,再采用酸洗的方式洗脱锂离子,干燥制得;其中,含有锂离子的氧化石墨烯硅胶、乙腈、egdma和aibn的质量体积比为(1-3)g:(25-35)ml:(1-3)ml:(120-180)mg。

11.进一步地,步骤(6)纺丝的制备过程如下:将锂离子印迹聚合物、n,n-二甲基甲酰胺、聚丙烯腈纤维混合,于80-100℃下磁力搅拌3-5h,配置成浓度为12-14wt%均一透明的纺丝原液,在电压14-16 kv,纺丝液流速0.2-0.3 ml/min,滚筒接收装置转速为400-500 rpm/min条件下进行高压静电纺丝,将纺织产物于40-60℃真空干燥即可。

12.一种用于吸附锂离子的离子印迹材料,采用上述的方法制得。

13.本发明所产生的有益效果为:1、本发明中采用乙烯基磷酸作为功能单体,乙烯基磷酸具有价格低廉,来源广泛,便于获得的优点,可有效降低离子印迹材料的制备成本。

14.2、本发明中将乙烯基磷酸作为功能单体 ,在离子印迹材料中引入p元素,制得iip@sg/go材料,iip@sg/go吸附前最低非占据轨道(lumo)分布在-(po)(oh)

2 基团上,吸附li(i)后则主要遍布于li原子、p原子和o原子上,进一步证实了吸附过程中配体与金属离子之间的电子转移。稳定化能e(2)反应了电子从占据轨道向空轨道转移的程度,通过探究了-(po)(oh)2与li(i)之间的电子转移情况,发现li(i)的lp(p)-lp*(li)和lp(o)-lp*(li)稳定化能e(2)分别为3.43 kj/mol、4.23 kj/mol、3.01 kj/mol 和 2.22 kj/mol,进一步验证了iip@sg/go主要是依靠功能基团中的p原子、o原子与li(i)形成配位键,达到吸附li(i)的目的。

15.3、本发明中将吸附材料制成纺丝的形式,在吸附操作中,纺丝在盐湖卤水中具有更小的流动阻力和优良的渗透性,更利于对锂离子的吸附提取,大大提高锂离子的吸附效率。

附图说明

16.图1为实施例1中的iip@sg/go离子印迹材料吸附li(i)前和吸附li(i)后sem图;图2为实施例1中的活化硅胶以及iip@sg/go离子印迹材料吸附li(i)前和吸附li(i)后的红外光谱;图3为实施例1中的iip@sg/go吸附li(i)前后的xps分峰拟合曲线。

具体实施方式

17.下面结合附图对本发明的具体实施方式做详细的说明。

18.实施例1一种用于吸附锂离子的离子印迹材料,其制备方法包括以下步骤:(1)将5.0g层析硅胶与200ml 6mol/l的盐酸混合,在搅拌条件下回流6h,抽滤后用去离子水洗涤至中性,于100℃下干燥至恒重,得活化硅胶;将2.0g活化硅胶分散于30ml甲苯中,然后于搅拌条件下向其中依次加入2ml 硅烷偶联剂kh550/kh791和2ml苯胺,回流反应24h,反应完成后抽滤,于100℃下干燥至恒重,制得氨基硅胶;将0.068g 氧化石墨烯与30ml n,n-二甲基甲酰胺超声30min使其分散均匀,在搅拌的条件下加入1.0g n,n'-二环己基碳酰亚胺,待其充分溶解后,加入2g氨基硅胶,在搅拌的条件下60℃加热反应24h,反应完成后,抽滤,用n,n'-二环己基碳酰亚胺反复冲洗,最后用乙醇洗涤2次,于真空60℃条件下烘干至恒重,得氧化石墨烯硅胶;(2)将2.0g氧化石墨烯硅胶分散于30ml甲苯中,于搅拌条件下依次向其中添加2ml 硅烷偶联剂kh791和2ml苯胺,回流反应24h,抽滤后于100℃条件下干燥,制得氨基氧化石墨烯硅胶;将2.0g马来酸酐溶于30ml冰乙酸中,然后将2.0g氨基氧化石墨烯硅胶加入马来酸酐的冰乙酸溶液中,于常温条件下搅拌反应24h,抽滤后于60℃条件下干燥至恒重,制得双键氧化石墨烯硅胶;

ml/min,滚筒接收装置转速为400 rpm/min下进行高压静电纺丝,将纺织产物于40℃真空干燥,制得iip@sg/go离子印迹材料。

20.实施例3一种用于吸附锂离子的离子印迹材料,其制备方法包括以下步骤:(1)将5.0g层析硅胶与200ml 6mol/l的盐酸混合,在搅拌条件下回流8h,抽滤后用去离子水洗涤至中性,于80℃下干燥至恒重,得活化硅胶;将2g活化硅胶分散于35ml甲苯中,然后于搅拌条件下向其中依次加入1ml硅烷偶联剂 kh550/kh791和1ml苯胺,回流反应22h,反应完成后抽滤,于95℃下干燥至恒重,制得氨基硅胶;将0.08g 氧化石墨烯与35ml n,n-二甲基甲酰胺超声30min使其分散均匀,在搅拌的条件下加入0.5g n,n'-二环己基碳酰亚胺,待其充分溶解后,加入3g氨基硅胶,在搅拌的条件下65℃加热反应28h,反应完成后,抽滤,用n,n'-二环己基碳酰亚胺反复冲洗,最后用乙醇洗涤2次,于真空65℃条件下烘干至恒重,得氧化石墨烯硅胶;(2)将2.5g氧化石墨烯硅胶分散于35ml甲苯中,于搅拌条件下依次向其中添加3ml 硅烷偶联剂kh791和3ml苯胺,回流反应15h,抽滤后于95℃条件下干燥,制得氨基氧化石墨烯硅胶;将2.0g马来酸酐溶于30ml冰乙酸中,然后将3.0g氨基氧化石墨烯硅胶加入马来酸酐的冰乙酸溶液中,于常温条件下搅拌反应24h,抽滤后于65℃条件下干燥至恒重,制得双键氧化石墨烯硅胶;(3)将3.0g双键氧化石墨烯硅胶分散于25ml无水乙醇中,在搅拌条件下向其中加入5ml乙烯基磷酸,加热回流反应15h,抽滤后于70℃下干燥至恒重,制得磷酸基氧化石墨烯硅胶;(4)将3.0g磷酸基氧化石墨烯硅胶置于50ml饱和锂离子溶液中静置18h接枝锂离子,得含有锂离子的氧化石墨烯硅胶;(5)将3.0g含有锂离子的氧化石墨烯硅胶分散于35ml乙腈中,依次向其中加入3ml 二甲基丙烯酸乙二醇酯和140mg 偶氮二异丁腈,然后排尽空气,于50℃无氧条件下搅拌反应18h,抽滤后于70℃真空条件下干燥至恒重,再采用酸洗的方式洗脱锂离子,干燥,制得锂离子印迹聚合物;(6)将0.5锂离子印迹聚合物、n,n-二甲基甲酰胺、0.5聚丙烯腈纤维混合,于100℃下磁力搅拌5h,配置成浓度为14wt%均一透明的纺丝原液,在电压16 kv,纺丝液流速0.3 ml/min,滚筒接收装置转速为500 rpm/min下进行高压静电纺丝,将纺织产物于60℃真空干燥,制得iip@sg/go离子印迹材料。

21.对比例1在实施例1的基础上,将实施例1中步骤(1)氨基硅胶制备过程中的回流反应时间由24h调整为5h。

22.对比例2在实施例1的基础上,将实施例1中步骤(1)氧化石墨烯硅胶制备过程中的回流反应时间由24h调整为6h。

23.对比例3在实施例1的基础上,将实施例1中步骤(2)氨基氧化石墨烯硅胶制备过程中的回流反应时间由24h调整为4h。

24.对比例4在实施例1的基础上,将实施例1中步骤(2)双键氧化石墨烯硅胶制备过程中搅拌反应时间由24h调整为48h。

25.对比例5在实施例1的基础上,将实施例1中步骤(3)回流反应时间由12h调整为4h。

26.试验例一、分别采用实施例1-3和对比例1-5中的离子印迹材料对同一来源的盐湖卤水进行吸附处理,盐湖卤水中锂离子含量为356mg/l,每次吸附时间为12h,每吸附一次后采用酸溶液进行洗脱,然后进行下一次吸附,重复吸附5次,计算每一次的锂离子吸附容量,具体结果见表1。

27.表1:锂离子吸附量统计通过上表中的数据可以看出,实施例1-3中制得的离子印迹材料对于盐湖卤水中的锂离子具有较强的吸附能力,并且制得的离子印迹材料连续使用5次后依然具有较强的吸附能力;而对比例1-5中改变了制备过程中不同步骤的反应时间,导致反应进行不彻底,因此,影响了所制备的离子印迹材料对于锂离子的吸附效果。

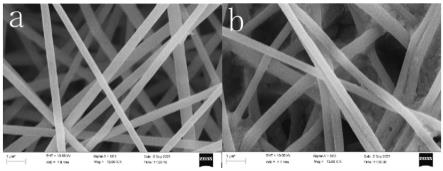

28.二、分别对实施例1中锂离子吸附前后的iip@sg/go离子印迹材料进行微观检测,具体检测结果见图1。

29.图1是iip@sg/go离子印迹材料吸附li(i)前和吸附li(i)后sem图,从图1中(a)中可发现纳米纤维形貌规则,表面光滑,纤维之间分布大量孔隙,纤维直径在200-350 nm之间,这些都使iip@sg/go在盐湖卤水中有更小的流动阻力和优良的渗透性,有利于iip@sg/go对盐湖卤水中li(i)的吸附。图1中(b)中吸附后纳米纤维直径比图1中(a)吸附前变粗1.5-2倍,可明显看出吸附后纳米纤维表面变得粗糙,有大量颗粒被吸附在纤维表面。

30.分别将实施例1中制得的活性硅胶以及锂离子吸附前后的iip@sg/go离子印迹材料进行红外检测,具体检测结果见图2。

31.图2中活化硅胶图2中(a)、iip@sg/go吸附li(ι)前图2中(b)和吸附后图2中(c)的红外光谱;图2为活化的硅胶、iip@sg/go和iip@sg/go吸附li(ι)的红外光谱,在图2中(a)、图2中(b)和图2中(c)中960 cm-1

处都有特征吸收峰,这是硅胶中的si-oh缔合羟基变角振动峰,与图2中(a)活化硅胶相比,图2中(b)中 iip@sg/go在960 cm-1

处的吸收峰强度明显减弱,说明部分硅胶表面被占据,表面-oh发生接枝反应。在图2中(b)中,1734 cm-1

左右对应egdma中的

–

c(o)oh特征吸收峰,1091 cm-1

左右对应着p-oh特征吸收峰,说明乙烯基磷酸参与了iip@sg/go的合成,而1640 cm-1

处没有特征吸收峰存在,说明不饱和键已经在合成过程

中完全聚合。而图2中(b)和图2中(c)吸收峰相似,表明iip@sg/go吸附和洗脱li(ι)过程对吸附材料结构基本没影响。图1中(b)中吸附后纳米纤维直径比图1中(a)吸附前变粗1.5-2倍,可明显看出吸附后纳米纤维表面变得粗糙,有大量颗粒被吸附在纤维表面。可能原因是功能单体中p-o和p=o与li(i)进行络合,吸附位点中p和o原子位置发生变化使纳米纤维直径变粗。对比图2中pan-iip@sg/go吸附li(i)前后的红外光谱,吸附li(i)后1734 cm-1

左右对应egdma中的

–

c(o)oh特征吸收峰和1091 cm-1

左右对应着p-oh特征吸收峰向低频迁移,这可能是功能基团已经和li(i)发生络合反应。

32.分别对实施例1中锂离子吸附前后的iip@sg/go离子印迹材料进行表面分析,具体结果见图3。

33.图3是iip@sg/go吸附li(i)前后的xps分峰拟合曲线,在图3中(a)中,吸附前xps全谱拟合曲线中没有发现li(i)特征峰,而在吸附后曲线55.9 ev处出现一个新的特征峰,是和p-o进行配位的li(i)。在图3中(b)中吸附前p-o和p=o特征峰分别出现在530.61 ev和531.62 ev,而吸附后p-o和p=o特征峰分别变为530.74 ev和531.73 ev,在图3中(c)中吸附li(i)后p的特征峰由133.80 ev变为133.95 ev,可能原因是p-o、p=o和p作为给电子体参与了li(i)的吸附。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1