一种圆柱锂电池盖帽外涂胶全自动装置的制作方法

1.本发明涉及锂电池生产设备技术领域,具体涉及一种圆柱锂电池盖帽外涂胶全自动装置。

背景技术:

2.锂电池盖帽是锂电池的关键部件,外涂胶质量直接关系到电池的密封性能,是电池漏液与否的一个大隐患。现有盖帽外涂胶是采用人工装周转夹具,整体放进涂胶机器人工位上,机器人自动涂胶,需要人工卸料,归置进晾干架,通过人工识别挑选电池盖帽涂胶不合格品后,再利用人工收集转盘,这样的工艺过程用工多,锂电池盖帽的涂胶质量受到人工熟悉程度和心情影响很大,容易导致锂电池盖帽的生产质量不稳定。

技术实现要素:

3.本发明的目的在于提供一种圆柱锂电池盖帽外涂胶全自动装置,其可以有效解决背景技术中所提到的技术问题。

4.为实现上述目的,本发明提供如下技术方案:一种圆柱锂电池盖帽外涂胶全自动装置,包括工作台,所述工作台上安装有上料振动盘和涂胶总成,所述涂胶总成用于对电池盖帽进行涂胶,所述上料振动盘连接待涂胶轨道,所述上料振动盘中的电池盖帽经待涂胶轨道到达输送轨道后,所述涂胶总成完成电池盖帽涂胶后,通过夹持机械手将电池盖帽放入输送带,所述输送带依次连接风干总成、视觉检测装置,所述风干总成对电池盖帽的表面胶水进行风干,所述视觉检测装置通过对输送带上的电池盖帽的涂胶是否合格进行检测,分离装置将涂胶检测不合格的电池盖帽剔除出输送带,涂胶检测合格的电池盖帽通过装盘机器人进行回收。

5.优选地,所述待涂胶轨道为弧形,并且所述待涂胶轨道为轨道上部、轨道中部以及轨道下部组成,所述轨道上部和轨道下部的弧度小于轨道中部以的弧度。

6.优选地,所述风干总成包括风干通道,所述风干通道连接输送带;所述涂胶总成中的涂胶固定装置将待涂胶的电池盖帽进行定位。

7.优选地,所述分离装置为隔离机械手,所述隔离机械手的一侧设置有不良品收集盒,所述不良品收集盒放置于所述工作台上,并且所述不良品收集盒的一个外侧面上设有用于显示回收涂胶不合格的电池盖帽的标识牌。

8.优选地,所述分离装置包括用于吸附涂胶不合格的电池盖帽的盖帽吸附盘,所述盖帽吸附盘位于所述输送带上的电池盖帽的上方。

9.优选地,所述装盘机器人包括履带机器人,所述履带机器人将每组涂胶合格的电池盖帽放入吸塑盘。

10.优选地,当所述履带机器人将每组涂胶合格的电池盖帽放入吸塑盘时,每组涂胶合格的电池盖帽数量为10个。

11.优选地,所述涂胶总成包括为电池盖帽涂胶提供用胶量的胶桶总成,所述胶桶总

成安装于工作台上。

12.优选地,所述工作台的下部为工作台柜体,所述工作台的底部四周对应设置有支撑件,所述支撑件包括支撑盘,所述支撑盘通过支撑杆连接于所述工作台柜体的底部。

13.优选地,还包括中控系统,所述中控系统控制所述圆柱锂电池盖帽外涂胶全自动装置的运行。

14.与现有技术相比,本发明的有益效果是:本发明自动完成整个电池盖帽外涂胶的工艺流程,省工省时,同时,避免了电池盖帽的涂胶质量受到人工熟悉程度和心情影响并导致锂电池盖帽的生产质量不稳定的问题;涂胶检测合格的电池盖帽通过装盘机器人进行回收,效率高。

附图说明

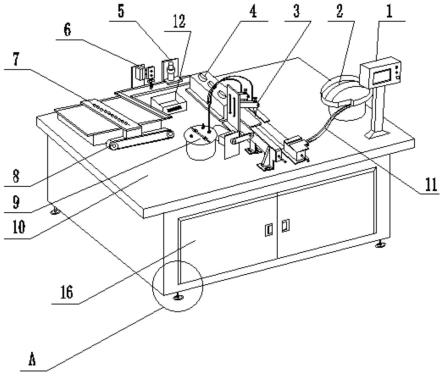

15.图1是本发明实施例中一种圆柱锂电池盖帽外涂胶全自动装置的结构示意图;图2是本发明实施例中不良品收集盒的结构示意图;图3是图1中a的局部放大示意图;图中,1、中控系统,2、上料振动盘,3、涂胶总成,4、风干总成,5、视觉检测装置,6、隔离机械手,7、装盘机器人,8、履带总成,9、胶桶总成,10、工作台,11、待涂胶轨道,12、不良品收集盒,13、标识牌,14、支撑盘,15、支撑杆,16、工作台柜体。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.请参阅图1、图2和图3所示,一种圆柱锂电池盖帽外涂胶全自动装置,包括工作台10,所述工作台10上安装有上料振动盘2和涂胶总成3,所述涂胶总成3用于对电池盖帽进行涂胶,所述上料振动盘2连接待涂胶轨道11,所述上料振动盘2中的电池盖帽经待涂胶轨道11到达输送轨道后,所述涂胶总成3完成电池盖帽涂胶后,通过夹持机械手将电池盖帽放入输送带,所述输送带依次连接风干总成4、视觉检测装置5,所述风干总成4对电池盖帽的表面胶水进行风干,所述视觉检测装置5通过对输送带上的电池盖帽的涂胶是否合格进行检测,分离装置将涂胶检测不合格的电池盖帽剔除出输送带,涂胶检测合格的电池盖帽通过装盘机器人7进行回收。

18.所述待涂胶轨道11为弧形,并且所述待涂胶轨道11为轨道上部、轨道中部以及轨道下部组成,所述轨道上部和轨道下部的弧度小于轨道中部以的弧度;所述风干总成4包括风干通道,所述风干通道连接输送带;所述涂胶总成3中的涂胶固定装置将待涂胶的电池盖帽进行定位以完成所述涂胶总成3对电池盖帽涂胶工作。

19.所述分离装置为隔离机械手6,所述隔离机械手6的一侧设置有不良品收集盒12,所述不良品收集盒12放置于所述工作台10上,并且所述不良品收集盒12的一个外侧面上设有用于显示回收涂胶不合格的电池盖帽的标识牌13,便于人员识别涂胶不合格的电池盖帽后进行处理。

20.所述分离装置包括用于吸附涂胶不合格的电池盖帽的盖帽吸附盘,所述盖帽吸附盘位于所述输送带上的电池盖帽的上方;所述装盘机器人7包括履带机器人,所述履带机器人将每组涂胶合格的电池盖帽放入吸塑盘,履带机器人在履带总成8所提供的动力下运行并移动;当所述履带机器人将每组涂胶合格的电池盖帽放入吸塑盘时,每组涂胶合格的电池盖帽数量为10个;履带机器人沿x方向运动,横向机器人通过沿y方向识别电池盖帽,再z方向吸取电池盖帽,同理,将所吸取电池盖帽通过y方向找到放置位置后再z方向放置;所述涂胶总成3包括为电池盖帽涂胶提供用胶量的胶桶总成9,所述胶桶总成9安装于工作台10上;所述工作台10的下部为工作台柜体16,所述工作台10的底部四周对应设置有支撑件,所述支撑件包括支撑盘14,所述支撑盘14通过支撑杆15连接于所述工作台柜体16的底部;本发明还包括中控系统1,所述中控系统1控制所述圆柱锂电池盖帽外涂胶全自动装置的运行;本发明自动完成整个电池盖帽外涂胶的工艺流程,省工省时,同时,避免了电池盖帽的涂胶质量受到人工熟悉程度和心情影响并导致锂电池盖帽的生产质量不稳定的问题;涂胶检测合格的电池盖帽通过装盘机器人进行回收,效率高。

21.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

技术特征:

1.一种圆柱锂电池盖帽外涂胶全自动装置,包括工作台,其特征在于:所述工作台上安装有上料振动盘和涂胶总成,所述涂胶总成用于对电池盖帽进行涂胶,所述上料振动盘连接待涂胶轨道,所述上料振动盘中的电池盖帽经待涂胶轨道到达输送轨道后,所述涂胶总成完成电池盖帽涂胶后,通过夹持机械手将电池盖帽放入输送带,所述输送带依次连接风干总成、视觉检测装置,所述风干总成对电池盖帽的表面胶水进行风干,所述视觉检测装置通过对输送带上的电池盖帽的涂胶是否合格进行检测,分离装置将涂胶检测不合格的电池盖帽剔除出输送带,涂胶检测合格的电池盖帽通过装盘机器人进行回收。2.根据权利要求1所述的一种圆柱锂电池盖帽外涂胶全自动装置,其特征在于,所述待涂胶轨道为弧形,并且所述待涂胶轨道为轨道上部、轨道中部以及轨道下部组成,所述轨道上部和轨道下部的弧度小于轨道中部以的弧度。3.根据权利要求1所述的一种圆柱锂电池盖帽外涂胶全自动装置,其特征在于,所述风干总成包括风干通道,所述风干通道连接输送带;所述涂胶总成中的涂胶固定装置将待涂胶的电池盖帽进行定位。4.根据权利要求3所述的一种圆柱锂电池盖帽外涂胶全自动装置,其特征在于:所述分离装置为隔离机械手,所述隔离机械手的一侧设置有不良品收集盒,所述不良品收集盒放置于所述工作台上,并且所述不良品收集盒的一个外侧面上设有用于显示回收涂胶不合格的电池盖帽的标识牌。5.根据权利要求3所述的一种圆柱锂电池盖帽外涂胶全自动装置,其特征在于:所述分离装置包括用于吸附涂胶不合格的电池盖帽的盖帽吸附盘,所述盖帽吸附盘位于所述输送带上的电池盖帽的上方。6.根据权利要求5所述的一种圆柱锂电池盖帽外涂胶全自动装置,其特征在于:所述装盘机器人包括履带机器人,所述履带机器人将每组涂胶合格的电池盖帽放入吸塑盘。7.根据权利要求6所述的一种圆柱锂电池盖帽外涂胶全自动装置,其特征在于:当所述履带机器人将每组涂胶合格的电池盖帽放入吸塑盘时,每组涂胶合格的电池盖帽数量为10个。8.根据权利要求1所述的一种圆柱锂电池盖帽外涂胶全自动装置,其特征在于:所述涂胶总成包括为电池盖帽涂胶提供用胶量的胶桶总成,所述胶桶总成安装于工作台上。9.根据权利要求7所述的一种圆柱锂电池盖帽外涂胶全自动装置,其特征在于:所述工作台的下部为工作台柜体,所述工作台的底部四周对应设置有支撑件,所述支撑件包括支撑盘,所述支撑盘通过支撑杆连接于所述工作台柜体的底部。10.根据权利要求1所述的一种圆柱锂电池盖帽外涂胶全自动装置,其特征在于:还包括中控系统,所述中控系统控制所述圆柱锂电池盖帽外涂胶全自动装置的运行。

技术总结

一种圆柱锂电池盖帽外涂胶全自动装置,包括工作台和控制所述圆柱锂电池盖帽外涂胶全自动装置进行运行的中控系统,工作台上安装有上料振动盘和涂胶总成,所述涂胶总成用于对电池盖帽进行涂胶,上料振动盘连接待涂胶轨道,上料振动盘中的电池盖帽经待涂胶轨道到达输送轨道后,涂胶总成中的中涂胶固定装置将待涂胶的电池盖帽进行定位,所述涂胶总成完成电池盖帽涂胶后,通过夹持机械手将电池盖帽放入输送带,所述输送带依次连接风干总成、视觉检测装置,风干总成对电池盖帽的表面胶水进行风干,视觉检测装置通过对输送带上的电池盖帽的涂胶是否合格进行检测;本发明避免现有电池盖帽涂胶过程中人工操作所造成的涂胶效率低、产品质量不稳定的问题。品质量不稳定的问题。品质量不稳定的问题。

技术研发人员:朱剑 丁东生 高莹

受保护的技术使用者:安徽捷创科技有限公司

技术研发日:2022.11.01

技术公布日:2023/3/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1