一种合成气制烯烃的开车系统及开车方法与流程

1.本发明涉及化工生产技术领域,具体指一种合成气制烯烃的开车系统及开车方法。

背景技术:

2.将合成气经过催化剂作用转化为液态烃的方法是1923年由德国科学家frans fischer和hans tropsch发明的,简称f-t合成,即co在金属催化剂上发生非均相催化氢化反应,生成以直链烷烃和烯烃为主的混合物的过程。当前成熟的煤制烯烃技术路线,包括煤气化、合成气净化、甲醇合成及甲醇制烯烃四项核心技术。煤制烯烃是首先将煤气化制成合成气,接着将合成气变换,然后将转换后的合成气净化,净化合成气制成粗甲醇并精馏,产品甲醇最终供给烯烃装置,生产乙烯、丙烯等产品。目前,煤制烯烃主要存在的问题是:技术路线长、设备数量多、装置投资大、原材料及能耗大、水耗高。

3.由合成气直接制烯烃虽然避免了中间产物的合成和纯化工序,使得工艺路线较短、投资成本和操作费用有所降低,但是,合成气直接制烯烃工艺尚没有实现工业化运行,主要研究仍集中于催化剂的开发,而对于工艺流程的开发、产品分离方案的设计等方面研究则十分匮乏。经过几十年的发展,费-托合成催化剂也得到了长足的发展,目前常用的催化剂从活性组分上来说分为两大类:铁基催化剂和钴基催化剂。根据所采用催化剂的不同以及目标产物的不同,费托合成反应器又分为固定床反应器、流化床反应器和浆态床反应器。流化床反应器的特点是温度较高,转化率较高,不存在液固分离的困难,产物多为低碳烃;建造和操作费用较低,而低的压差又节省了大量的压缩费用,并且更利于除去反应中放出的热,同时由于气体线速度低,磨损问题较小,这使长期运转成为可能。例如,中国发明专利cn 104226327 b与cn 104549447 b均披露了类似的生产方法,即以摩尔比为0.5~3的co与h2混合气为原料,反应气体在反应温度250~350℃,反应压力0.5~2.5mpa,体积空速1000~4000h-1

的条件下反应的条件下与催化剂接触,生成碳氢化合物。

4.在上述方案中,合成气制烯烃催化剂采用新型费托催化剂,以fe、co或ni作为活性组分,催化剂的正常反应温度为~330~380℃,该新型催化剂在使用前必须用氢气进行还原,并且采用合成气(co+h2)或者co进行驯化;在驯化期需要维持反应器床层温度在280~365℃,若低于280℃,则驯化反应无法启动,若高于365℃,则金属活性组分开始进行大量费托反应,快速放出反应热,导致床层温度飞升。

5.为了解决上述问题,现有技术通常是将锅炉水通往反应器的水管内,通过水的汽化潜热将反应热移出。但是,由于锅炉水汽化潜热较大,驯化反应放热很小,吸热和放热不匹配,容易导致床层温度骤降,驯化反应停止;如果通过电加热或者伴热等手段将温度升高到280℃以上再次启动反应,不仅耗能高,而且反复的温度骤降和提升,会导致设备应力变化频繁,易损坏。

技术实现要素:

6.本发明所要解决的第一个技术问题是针对现有技术的现状,提供一种既能满足驯化阶段对床层温度要求、避免床层骤降,又能避免温升太高时催化剂床层飞温问题,且能耗低、对设备友好的合成气制烯烃的开车系统。

7.本发明所要解决的第二个技术问题是针对现有技术的现状,提供一种上述合成气制烯烃的开车系统的开车方法。

8.本发明解决至少一个上述技术问题所采用的技术方案为:

9.一种合成气制烯烃的开车系统,包括流化床反应器,还包括:

10.水管,为多根且设于所述流化床反应器中,各所述水管的进口端与出口端均伸出流化床反应器之外且设置有用于控制流量的控制阀;

11.汽包,设于所述流化床反应器的旁侧,各所述水管的进口及出口分别与所述汽包相连接;所述汽包还设置有供开工蒸汽输入的入口;

12.控制系统,与各控制阀相联动,用于在合成气制烯烃的驯化后期使蒸汽与锅炉水以梯级流量调节方式控制床层温度。

13.优选地,所述水管中至少有两根用于通入蒸汽,至少有一根用于通入锅炉水。

14.优选地,所述控制系统用于在合成气制烯烃的驯化后期根据合成气负荷逐渐增加用于通入锅炉水的水管数量。

15.优选地,所述水管包括蒸汽管道及锅炉水管道,所述蒸汽管道的第一端与汽包顶部相连通的蒸汽入口、第二端为与汽包顶部相连通的蒸汽出口,所述锅炉水管道的第一端为与汽包底部相连通的锅炉水入口、第二端为与汽包顶部相连通的蒸汽出口。

16.优选地,所述锅炉水管道的第二端与蒸汽管道的输出段相连通且衔接处位于流化床反应器与汽包之间,所述锅炉水管道的第二端通过蒸汽管道上的控制阀与控制系统相联动。

17.优选地,所述锅炉水管道上设置有用于对锅炉水进行加压的加压器,所述锅炉水管道上的控制阀位于该加压器的下游,所述加压器与控制阀均与控制系统相联动。

18.一种合成气制烯烃的开车方法,包括以下步骤:

19.(1)催化剂在430~480℃下通入h2进行还原,床层温度急速上升,在还原阶段之后,进行驯化阶段,在280℃~365℃下通过合成气与催化剂表面反应,逐渐改变催化剂结构和形态使其满足合成气制烯烃的需求;

20.(2)随着驯化阶段的进行,催化剂的活性逐渐提高,反应放热量逐渐增加,当反应温升为5℃~10℃/min时,先将250℃~340℃的蒸汽经蒸汽管道通入流化床反应器中,带走热量;

21.(3)随着催化剂活性的进一步增强,烯烃合成反应逐步启动,放热量继续增加,当反应温升达10℃~20℃/min时,通过锅炉水管道通入250℃~340℃的锅炉水,在水管外330℃~380℃的高温反应气环境中,锅炉水迅速汽化,带走与同温度蒸汽相比多倍的热量;

22.(4)驯化阶段结束,进入正常反应阶段,放热量更大,温升更快,控制系统根据反应负荷的增大逐渐投入使用更多锅炉水管道,使催化剂在330~380℃维持稳定反应;

23.(5)床层反应温度稳定之后,停止向蒸汽管道中供给蒸汽。

24.优选地,步骤(4)中,根据反应放热情况和设备规格大小,反应负荷每增加10%~

20%,锅炉水管道多投入1~10根,将锅炉水和蒸汽系统维持在230~270℃的稳态。

25.与现有技术相比,本发明的优点在于:本发明适用于合成气制烯烃技术装置的开车阶段,主要用于反应器床层温度的调节;本发明采用蒸汽与锅炉水相结合的梯级工艺,利用蒸汽升温显热小、吸热少的特点,在驯化阶段可以实现移热手段的合理过渡,最终实现逐步投入水管;本发明既可满足驯化阶段对床层温度要求,避免床层温度骤降,节能的同时又可以避免设备的交变工况,同时,本发明可以避免床层温升太快时,催化剂床层飞温。

附图说明

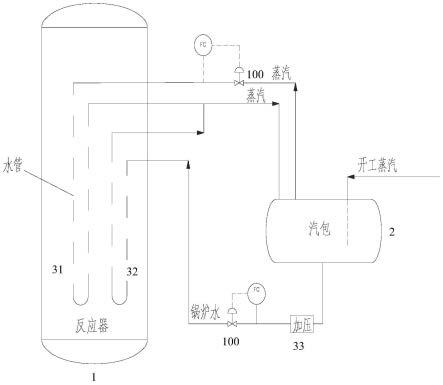

26.图1为本发明实施例的结构示意图。

具体实施方式

27.以下结合附图实施例对本发明作进一步详细描述。

28.如图1所示,本实施例的合成气制烯烃的开车系统包括流化床反应器1,还包括:

29.水管,为多根且设于流化床反应器1中,各水管的进口端与出口端均伸出流化床反应器1之外且设置有用于控制流量的控制阀100;

30.汽包2,设于流化床反应器1的旁侧,各水管的进口及出口分别与汽包2相连接;汽包2还设置有供开工蒸汽输入的入口;

31.控制系统,与各控制阀100相联动,用于在合成气制烯烃的驯化后期使蒸汽与锅炉水以梯级流量调节方式控制床层温度。

32.本实施例的水管中至少有两根用于通入蒸汽,至少有一根用于通入锅炉水。控制系统用于在合成气制烯烃的驯化后期根据合成气负荷逐渐增加用于通入锅炉水的水管数量。

33.本实施例的水管包括蒸汽管道31及锅炉水管道32,蒸汽管道31的第一端与汽包2顶部相连通的蒸汽入口、第二端为与汽包2顶部相连通的蒸汽出口,锅炉水管道32的第一端为与汽包2底部相连通的锅炉水入口、第二端为与汽包2顶部相连通的蒸汽出口。

34.本实施例的锅炉水管道32的第二端与蒸汽管道31的输出段相连通且衔接处位于流化床反应器1与汽包2之间,锅炉水管道32的第二端通过蒸汽管道31上的控制阀100与控制系统相联动。

35.锅炉水管道32上设置有用于对锅炉水进行加压的加压器33,锅炉水管道32上的控制阀100位于该加压器33的下游,加压器33与控制阀100均与控制系统相联动。

36.本实施例中合成气制烯烃的开车方法采用蒸汽与锅炉水相结合的梯级工艺,逐步投入水管,以满足驯化阶段对床层温度要求,既避免床层骤降,又避免温升太高时,催化剂床层飞温。合成气制烯烃采用流化床,新型费托催化剂,反应器床层热量通过与其直接相连的汽包撤热,汽包开工时采用高温蒸汽加热锅炉水建立稳定压力和温度。

37.4)驯化后期,催化剂已经具备很高的活性,反应放热量增加,为了防止费托反应大量启动,需要一定的撤热手段,才能维持温度在365℃以下。

38.具体包括以下步骤:

39.(1)催化剂在430~480℃下通入h2进行还原,床层温度急速上升,在还原阶段之后,还原后的费托催化剂已经具有金属活性,在365℃,会大量启动费托反应。在280℃~365

℃下通过合成气与催化剂表面反应,即驯化反应,逐渐改变催化剂结构和形态使其满足合成气制烯烃的需求;

40.(2)随着驯化阶段的进行,催化剂的活性逐渐提高,反应放热量逐渐增加,为了防止费托反应大量启动,需要采取撤热手段,以维持温度在365℃以下;当反应温升为5℃~10℃/min时,先将250~340℃(优选为300℃)的蒸汽经蒸汽管道通入流化床反应器中,带走热量;300℃饱和蒸汽焓值2749kj/kg,其上升到350℃过热蒸汽焓值2972kj/kg,带走的热量,即焓差223kj/kg;

41.(3)随着催化剂活性的进一步增强,烯烃合成反应逐步启动,放热量继续增加,当反应温升达10℃~20℃/min时,通过锅炉水管道通入250~340℃(优选为300℃,即焓值1345kj/kg,)的锅炉水,在水管外超过330℃~380℃的高温反应气环境中,锅炉水迅速汽化,产生300℃饱和蒸汽焓值2749kj/kg,即焓差1404kj/kg,由此可见,汽化潜热焓差是上述蒸汽带走热量显热焓差的~7倍,可以带走与同温度蒸汽相比多倍的热量;

42.(4)驯化阶段结束,进入正常反应阶段,放热量更大,温升更快,控制系统根据反应负荷的增大逐渐投入使用更多锅炉水管道,反应负荷每增加10%~20%,锅炉水管道多投入1~10根,将锅炉水和蒸汽系统维持在230℃~270℃的稳态(优选为250℃),250℃锅炉水焓值1085kj/kg,对应饱和蒸汽焓值2801kj/kg,即焓差1716kj/kg,使催化剂在330~380℃维持稳定反应;

43.(5)床层反应温度稳定之后,停止供给撤热用蒸汽。

44.以下例对上述方法过程进行说明。

45.汽包开工时采用超高压蒸汽加热锅炉水建立8.5mpag,300℃的汽包蒸汽。催化剂在450℃下先通入h2进行还原。还原后维持反应床层在~345℃,通入~30%负荷的合成气,进行下阶段的驯化反应。驯化阶段,合成气气量在30%负荷下通入反应器,在~345℃通过合成气与催化剂表面反应,改变催化剂结构和形态,使其满足合成气制烯烃的需求。通过电加热器等加热手段,将合成气温度加热到345℃。在开车的驯化后期,反应温升8℃/min时,先将300℃的蒸汽通入到反应器内水管。投入两根蒸汽管,将反应床层温度稳定在345℃。观察床层温度,当温升达15℃/min时,通入300℃锅炉水水管一根,将床层温度降为345~350℃。驯化结束,进入正常反应阶段,随着合成气投入负荷的增加,放热量更大,合成气制烯烃新型费托催化剂需要在330~380℃维持稳定反应,通过汽包调节蒸汽压力,实现床层温度的稳定调节。该阶段合成气负荷逐步增加,通过投入更多的水管数量,将锅炉水和蒸汽系统维持在230~270℃的稳态。通过上述步骤逐步将多根水管通入锅炉水,投入使用,使得反应床层温度稳定在330~380℃。床层温度稳定之后,在100%负荷时,将上述蒸汽管道供给的蒸汽停止,开车阶段结束,进入正常反应阶段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1