全自动等分试样装置的制作方法

1.本实用新型涉及一种等分试样装置,尤其与全自动等分试样装置有关。

背景技术:

2.现有常见的试样分装机通常只有单纯的分装功能,分装后试样接触部位易存在试样残留,造成分装试样混料;试样进料大多为断续进料方式,试样分装时等分不均匀,误差大。

技术实现要素:

3.本实用新型的目的是提供一种结构合理、杜绝试样残留、等分分装均匀,可实现等分试样分装和试样残留清洗自动控制的全自动等分试样装置。

4.为达到上述目的,本实用新型是通过以下技术方案实现的。全自动等分试样装置,包括接料与清洗机构、等分分样机构、振动给料机构、进料机构、机架、电控柜、吸尘口及plc控制系统,进料机构设于机架上方,电控柜设于机架一侧,吸尘口设于机架下方,接料与清洗机构设于等分分样机构下方,振动给料机构设于进料机构下方,进料机构、接料与清洗机构、等分分样机构、振动给料机构及电控柜均与plc控制系统连接。

5.所述的全自动等分试样装置,其接料与清洗机构包括平移气缸、气缸连接块、移动底板、升降气缸安装座、升降气缸、清洗接口、风琴罩、旋转样瓶座、线性模块组合及减速电机一,平移气缸和线性模块组合固定设于机架上,移动底板固定设于线性模块组合上,平移气缸通过气缸连接块与移动底板相连接,升降气缸安装座固定设于移动底板上,升降气缸固定设于升降气缸安装座上,清洗接口固定设于升降气缸上,旋转样瓶座和减速电机一固定设于移动底板上,风琴罩一端固定在机架上,另一端固定在移动底板端部。

6.所述的全自动等分试样装置,其等分分样机构包括安装架、电机安装板、减速电机二、主动轮、从动轮、旋转分样机构、感应器安装板及出料组合,安装架固定设于机架上,电机安装板固定设于安装架上,减速电机二固定设于电机安装板上,主动轮固定设于减速电机二上,从动轮固定设于旋转分样机构上,旋转分样机构、感应器安装板及出料组合固定设于安装架上。

7.所述的全自动等分试样装置,其旋转分样机构包括进料管架、进料管主轴、锁紧螺母、轴承、分样机构安装座及分样管,进料管架和分样机构安装座固定设于安装架上,进料管主轴和轴承固定设于分样机构安装座内,锁紧螺母固定设于进料管主轴上,分样管与进料管主轴相连接。

8.所述的全自动等分试样装置,其机架采用四周封闭结构,正前方设有进瓶口。

9.本实用新型与现有技术相比具有以下优点:(一)是由于采用了进料机构、接料与清洗机构、等分分样机构、振动给料机构及电控柜均与plc控制系统连接,实现了试样进料、分样、灌装、清洗的全自动控制,提高了分样和灌装效率;(二)是由于设置了接料与清洗机构,自动转换灌装与清洗工序,杜绝试样残留,有效避免试样混装,保护试样成分正确;(三)

是由于采用了振动给料方式,实现试样连续、稳定、缓慢的供料,提高了试样分装的均匀性和准确性;(四)是由于采用了plc程序控制等分分样方式,极大提高了等分试样的自动化水平,显著降低分样误差。

附图说明

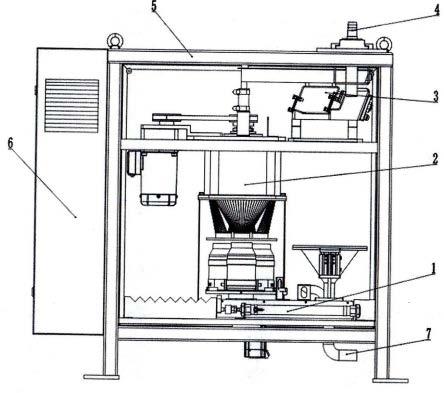

10.图1是本实用新型全自动等分试样装置的总体结构主视图。

11.图2是本实用新型全自动等分试样装置的总体结构侧视图。

12.图3是本实用新型全自动等分试样装置的总体结构立体图。

13.图4是本实用新型全自动等分试样装置接料与清洗机构的主视图。

14.图5是本实用新型全自动等分试样装置接料与清洗机构的侧视图。

15.图6是本实用新型全自动等分试样装置接料与清洗机构的立体图。

16.图7是本实用新型全自动等分试样装置等分分样机构的主视图。

17.图8是本实用新型全自动等分试样装置等分分样机构的侧视图。

18.图9是本实用新型全自动等分试样装置等分分样机构的立体图。

具体实施方式

19.下面结合附图对本实用新型的实施例作进一步详细的描述。

20.如图1、图2及图3所示,全自动等分试样装置,包括接料与清洗机构1、等分分样机构2、振动给料机构3、进料机构4、机架5、电控柜6、吸尘口7及plc控制系统,进料机构4设于机架5上方,电控柜6设于机架5一侧,吸尘口7设于机架5下方,接料与清洗机构1设于等分分样机构2下方,振动给料机构3设于进料机构4下方,进料机构4、接料与清洗机构1、等分分样机构2、振动给料机构3及电控柜6均与plc控制系统连接,机架5采用四周封闭结构,正前方设有进瓶口。

21.如图4、图5及图6所示,接料与清洗机构1包括平移气缸8、气缸连接块9、移动底板10、升降气缸安装座11、升降气缸12、清洗接口13、风琴罩14、旋转样瓶座15、线性模块组合16及减速电机一17,平移气缸8和线性模块组合16固定设于机架5上,移动底板10固定设于线性模块组合16上,平移气缸8通过气缸连接块9与移动底板10相连接,升降气缸安装座11固定设于移动底板10上,升降气缸12固定设于升降气缸安装座11上,清洗接口13固定设于升降气缸12上,旋转样瓶座15和减速电机一17固定设于移动底板10上,风琴罩14一端固定在机架5上,另一端固定在移动底板10端部。

22.如图7、图8及图9所示,等分分样机构2包括安装架18、电机安装板19、减速电机二20、主动轮21、从动轮22、旋转分样机构23、感应器安装板24及出料组合25,安装架18固定设于机架5上,电机安装板19固定设于安装架18上,减速电机二20固定设于电机安装板19上,主动轮21固定设于减速电机二20上,从动轮22固定设于旋转分样机构23上,旋转分样机构23、感应器安装板24及出料组合25固定设于安装架18上,旋转分样机构23包括进料管架26、进料管主轴27、锁紧螺母28、轴承29、分样机构安装座30及分样管31,进料管架26和分样机构安装座30固定设于安装架18上,进料管主轴27和轴承29固定设于分样机构安装座30内,锁紧螺母28固定设于进料管主轴27上,分样管31与进料管主轴27相连接。

23.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种全自动等分试样装置,其特征在于:它包括接料与清洗机构(1)、等分分样机构(2)、振动给料机构(3)、进料机构(4)、机架(5)、电控柜(6)、吸尘口(7)及plc控制系统,进料机构(4)设于机架(5)上方,电控柜(6)设于机架(5)一侧,吸尘口(7)设于机架(5)下方,接料与清洗机构(1)设于等分分样机构(2)下方,振动给料机构(3)设于进料机构(4)下方,进料机构(4)、接料与清洗机构(1)、等分分样机构(2)、振动给料机构(3)及电控柜(6)均与plc控制系统连接。2.根据权利要求1所述的全自动等分试样装置,其特征在于:接料与清洗机构(1)包括平移气缸(8)、气缸连接块(9)、移动底板(10)、升降气缸安装座(11)、升降气缸(12)、清洗接口(13)、风琴罩(14)、旋转样瓶座(15)、线性模块组合(16)及减速电机一(17),平移气缸(8)和线性模块组合(16)固定设于机架(5)上,移动底板(10)固定设于线性模块组合(16)上,平移气缸(8)通过气缸连接块(9)与移动底板(10)相连接,升降气缸安装座(11)固定设于移动底板(10)上,升降气缸(12)固定设于升降气缸安装座(11)上,清洗接口(13)固定设于升降气缸(12)上,旋转样瓶座(15)和减速电机一(17)固定设于移动底板(10)上,风琴罩(14)一端固定在机架(5)上,另一端固定在移动底板(10)端部。3.根据权利要求1或2所述的全自动等分试样装置,其特征在于:等分分样机构(2)包括安装架(18)、电机安装板(19)、减速电机二(20)、主动轮(21)、从动轮(22)、旋转分样机构(23)、感应器安装板(24)及出料组合(25),安装架(18)固定设于机架(5)上,电机安装板(19)固定设于安装架(18)上,减速电机二(20)固定设于电机安装板(19)上,主动轮(21)固定设于减速电机二(20)上,从动轮(22)固定设于旋转分样机构(23)上,旋转分样机构(23)、感应器安装板(24)及出料组合(25)固定设于安装架(18)上。4.根据权利要求3所述的全自动等分试样装置,其特征在于:旋转分样机构(23)包括进料管架(26)、进料管主轴(27)、锁紧螺母(28)、轴承(29)、分样机构安装座(30)及分样管(31),进料管架(26)和分样机构安装座(30)固定设于安装架(18)上,进料管主轴(27)和轴承(29)固定设于分样机构安装座(30)内,锁紧螺母(28)固定设于进料管主轴(27)上,分样管(31)与进料管主轴(27)相连接。5.根据权利要求1或2或4所述的全自动等分试样装置,其特征在于:机架(5)采用四周封闭结构,正前方设有进瓶口。6.根据权利要求3所述的全自动等分试样装置,其特征在于:机架(5)采用四周封闭结构,正前方设有进瓶口。

技术总结

本实用新型公开了一种全自动等分试样装置。它包括接料与清洗机构、等分分样机构、振动给料机构、进料机构、机架、电控柜、吸尘口及PLC控制系统,进料机构、接料与清洗机构、等分分样机构、振动给料机构及电控柜均与PLC控制系统连接。本实用新型具有结构合理、等分分样均匀、分样误差小、试样残留清洗彻底、无试样混料风险、自动化程度和工作效率高,可实现试样供料、等分分样、试样灌装、残留清洗全过程自动控制等特点。等特点。等特点。

技术研发人员:范克剑 顾杰炯 徐志伟

受保护的技术使用者:浙江福特机械制造有限公司

技术研发日:2022.04.04

技术公布日:2022/10/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1