一种涂层压管机的制作方法

1.本实用新型属于管材加工技术领域,具体涉及一种涂层压管机。

背景技术:

2.吹氧管是用作炼钢吹氧用管,一般用小口径的焊接钢管,为防蚀,有的进行渗铝处理,也常借助涂层压管机对吹氧管外壁压塑一层耐高温材料,以提高吹氧管的耐火性。

3.现有涂层压管机在对吹氧管进行耐火材料涂覆过程中,当吹氧管涂覆完毕向外侧移动时,需要借助人工辅助吊装工具,将吹氧管端部暂时固定在吊装工具上,以避免吹氧管端部接触地面,上述借助人工辅助吊装工具辅助吹氧管进行移动的方式,不仅操作步骤复杂,且吊装工具安装占据一定空间,对安装环境要求较高,且安装起来非常不便,且设备涂覆材料进料口仍需要人工手动借助工具进行推送振捣,以实现涂覆材料顺利进入设备内腔,人工手动推送振捣的方式费时费力,且人工劳动强度大。

技术实现要素:

4.针对现有技术存在的现有设备需要借助人工以及吊装工具辅助吹氧管进行移动,不仅操作步骤复杂,且吊装工具安装占据一定空间,对安装环境要求较高,且安装起来非常不便等问题,本实用新型提供一种涂层压管机,通过自锁气缸的伸缩以及固定槽的左右往复变换移动,即可实现对吹氧管左端的限位以及运送,相对于借助吊装工具的方式操作步骤简单,且解决了吊装工具安装不便以及占据空间大的弊端。其具体技术方案如下:

5.一种涂层压管机,包括进料仓,所述进料仓右侧连通有送料仓,所述送料仓的前侧连通有出料口,所述送料仓右侧设置有输送机,所述输送机的内腔设置有吹氧管,且所述吹氧管向左贯穿所述出料口的内腔,还包括进料口,所述进料口安装在所述进料仓的外壁顶端,所述进料仓的前侧设置有辅助输送机构,所述进料口的内腔设置有推送机构,所述输送机的后侧设置有plc控制器;

6.所述辅助输送机构包括底板,所述底板安装在所述送料仓的外壁左侧,且位于所述进料仓的前侧,所述底板底端安装有多个支撑柱,所述底板顶端安装有多个支撑杆,所述支撑杆外壁顶端安装有顶板,所述顶板内腔转动连接有往复丝杆,所述顶板外壁安装有第一电机,且所述第一电机输出端与所述往复丝杆相连接,所述往复丝杆外壁螺纹连接有滑块,所述滑块外壁底端安装有固定槽,所述固定槽的内壁一侧安装有固定块,且所述固定块的外壁与所述吹氧管的一侧相对,所述固定槽的内壁另一侧安装有自锁气缸,所述自锁气缸的输出端安装有顶片,且所述顶片与所述吹氧管的外壁另一侧相对;

7.所述推送机构包括两个连接杆,两个所述连接杆转动连接在所述进料口的内壁,所述连接杆的外壁安装有转辊,所述连接杆的外壁前侧安装有齿轮,且两个所述齿轮外壁啮合连接,所述进料口的外壁安装有承托块,且所述承托块顶端安装有第二电机,且所述第二电机输出端与其中一个所述连接杆的外壁前侧相连接。

8.上述技术方案中,所述底板的外壁由上至下贯穿开设有通孔,所述通孔底端放置

有接料桶。

9.上述技术方案中,所述通孔的位置与所述出料口的外壁左侧相对应。

10.上述技术方案中,所述固定块与所述吹氧管外壁相对一侧呈为弧形面,且所述弧形面外壁设置有弹性体。

11.上述技术方案中,所述顶片与所述吹氧管外壁相对一侧设置有弹性体。

12.上述技术方案中,所述转辊外壁均匀设置有多个凸块,且两个所述转辊外壁的凸块呈前后交错设置。

13.上述技术方案中,所述第一电机、所述自锁气缸和所述第二电机分别与所述plc控制器电性连接。

14.本实用新型的一种涂层压管机,与现有技术相比,有益效果为:

15.1、通过固定块、自锁气缸和顶片的配合,能够对涂覆完毕的吹氧管的外壁左侧进行限位,通过顶板、往复丝杆、第一电机、滑块、固定槽的配合,能够促使固定槽进行左右往复的交替变换移动,通过左右往复变换移动的固定槽以及自锁气缸的配合,能够实现对吹氧管左端的辅助运送,该装置无需借助吊装工具对吹氧管的左端进行承托运送,通过自锁气缸的伸缩以及固定槽的左右往复变换移动,即可实现对吹氧管左端的限位以及运送,相对于借助吊装工具的方式操作步骤简单,且解决了吊装工具安装不便以及占据空间大的弊端,同时自动化的承接运送大大提高了效率,更加便于实现吹氧管的批量加工涂覆操作;

16.2、通过第二电机、齿轮、连接杆和转辊的配合,能够促使两个转辊一同进行转动,以实现对进料口进料的推送振捣,该装置相对于现有人工手动借助工具对涂覆材料推送振捣的方式,更加的省时省力,节省了人工劳动强度以及劳动成本,且经两个转辊混合后的涂覆材料相对于人工推送振捣的更加均匀,进一步保证了后续对吹氧管涂覆的效果;

17.综上,该装置无需借助吊装工具对吹氧管的左端进行承托运送,通过自锁气缸的伸缩以及固定槽的左右往复变换移动,即可实现对吹氧管左端的限位以及运送,相对于借助吊装工具的方式操作步骤简单,且解决了吊装工具安装不便以及占据空间大的弊端,同时自动化的承接运送大大提高了效率,更加便于实现吹氧管的批量加工涂覆操作,而且,相对于现有人工手动借助工具对涂覆材料推送振捣的方式,更加的省时省力,节省了人工劳动强度以及劳动成本,且经两个转辊混合后的涂覆材料相对于人工推送振捣的更加均匀,进一步保证了后续对吹氧管涂覆的效果。

附图说明

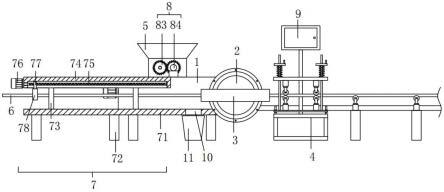

18.图1为本实用新型实施例的一种涂层压管机的主视图;

19.图2为本实用新型实施例的固定块的左视图;

20.图3为本实用新型实施例的转辊的俯视图;

21.图1-3中,1、进料仓,2、送料仓,3、出料口,4、输送机,5、进料口,6、吹氧管,7、辅助输送机构,71、底板,72、支撑柱,73、支撑杆,74、顶板,75、往复丝杆,76、第一电机,77、滑块,78、固定槽,79、固定块,710、自锁气缸,711、顶片,8、推送机构,81、连接杆,82、转辊,83、齿轮,84、第二电机,85、承托块,9、plc控制器,10、通孔,11、接料桶。

具体实施方式

22.下面结合具体实施案例和附图1-3对本实用新型作进一步说明,但本实用新型并不局限于这些实施例。

23.实施例

24.一种涂层压管机,如图1-3所示,包括进料仓1,进料仓1右侧连通有送料仓2,送料仓 2的前侧连通有出料口3,送料仓2右侧设置有输送机4,输送机4的内腔设置有吹氧管6,且吹氧管6向左贯穿出料口3的内腔,进料仓1、送料仓2、出料口3和输送机4为现有技术设备,能够实现对涂覆材料的运送以及吹氧管6的运送即可,该处不做过多赘述,还包括进料口5,进料口5安装在进料仓1的外壁顶端,涂覆材料经由进料口5进入进料仓1内腔,进料仓1的前侧设置有辅助输送机构7,辅助输送机构7实现对吹氧管6的承托输送,进料口5的内腔设置有推送机构8,推送机构8实现对涂覆材料的混合均匀,输送机4的后侧设置有plc控制器9,plc控制器9为现有技术设备,是一种具有微处理机的数字电子设备,用于自动化控制的数字逻辑控制器,可以将控制指令随时加载内存内储存与执行;辅助输送机构7包括底板71,底板71安装在送料仓2的外壁左侧,且位于进料仓1的前侧,底板71 底端安装有四个支撑柱72,底板71顶端安装有四个支撑杆73,支撑杆73外壁顶端安装有顶板74,通过支撑杆73实现对顶板74与底板71之间的连接,顶板74内腔通过轴承转动连接有往复丝杆75,往复丝杆75为现有技术设备,是能够在不改变主轴转动方向前提下,使滑块实现往复运动的一种丝杠,顶板74外壁安装有第一电机76,且第一电机76输出端与往复丝杆75相连接,往复丝杆75外壁螺纹连接有滑块77,滑块77外壁底端安装有固定槽78,在plc控制器9控制下开启的第一电机76驱动往复丝杆75转动,进而促使滑块77沿着往复丝杆75的外壁向左移动,此时的固定槽78以及被限位固定的吹氧管6左端,将跟随滑块 77一同向左移动,以实现对吹氧管6左端的承托和运送,固定槽78的内壁一侧安装有固定块79,且固定块79的外壁与吹氧管6的一侧相对,固定槽78的内壁另一侧安装有自锁气缸 710,自锁气缸710的输出端安装有顶片711,且顶片711与吹氧管6的外壁另一侧相对,在 plc控制器9控制下开启的自锁气缸710向后伸出,带动顶片711一同向后移动并抵住吹氧管6的外壁,在顶片711和固定块79的共同作用下实现对吹氧管6左端的限位夹紧,向左移动的固定槽7带动固定块79、自锁气缸710、顶片711以及被限位固定的吹氧管6左端一同向左移动,以实现对吹氧管6左端的承托和运送,推送机构8包括两个连接杆81,两个连接杆81通过轴承转动连接在进料口5的内壁,连接杆81的外壁安装有转辊82,连接杆81 的外壁前侧安装有齿轮83,且两个齿轮83外壁啮合连接,进料口5的外壁安装有承托块85,且承托块85顶端安装有第二电机84,且第二电机84输出端与其中一个连接杆81的外壁前侧相连接,在plc控制器9控制开启的第二电机84的作用下,促使其中一个齿轮83进行转动,进而促使另一个啮合连接的齿轮83一同向内侧转动,两个向内侧同时转动的齿轮83带动连接杆81和对应的转辊82一同向内侧转动,从而实现对涂覆材料的搅拌运送,经作用后的涂覆材料进入进料仓1、送料仓2以及出料口3的内腔,以实现对后续吹氧管6的涂覆。

25.作为优选方案,底板71的外壁由上至下贯穿开设有通孔10,通孔10底端放置有接料桶 11,在向左移动的吹氧管6的作用下,出料口3中会掉落少许涂覆材料,掉落的涂覆材料经由通孔10落至接料桶11内腔实现收集,避免涂覆材料四散,减少后续清理负担。

26.作为优选方案,通孔10的位置与出料口3的外壁左侧相对应,以保证在出料口3掉

落的涂覆材料能够准确无误的掉入通孔10,而不会落在底板71的外壁上。

27.作为优选方案,固定块79与吹氧管6外壁相对一侧呈为弧形面,且弧形面外壁设置有弹性体,通过弧形的固定块79设置,更能贴合吹氧管6的外壁,通过弹性体的设置可对涂覆完毕的吹氧管6外壁进行保护。

28.作为优选方案,顶片711与吹氧管6外壁相对一侧设置有弹性体,通过弹性体的设置可对涂覆完毕的吹氧管6外壁进行保护。

29.作为优选方案,转辊82外壁均匀设置有多个凸块,且两个转辊82外壁的凸块呈前后交错设置,以保证在两个转棍82向内侧转动的同时,更好的实现对涂覆材料的混合及推送。

30.作为优选方案,第一电机76、自锁气缸710和第二电机84分别与plc控制器9电性连接,从而保证plc控制器9能够对第一电机76、自锁气缸710和第二电机84的开启关闭进行自由控制。

31.本实施例一种涂层压管机的工作原理为:

32.在使用时,涂覆材料投入进料口5内腔后,在plc控制器9控制开启的第二电机84的作用下,促使其中一个齿轮83进行转动,进而促使另一个啮合连接的齿轮83一同向内侧转动,两个向内侧同时转动的齿轮83带动连接杆81和对应的转辊82一同向内侧转动,从而实现对涂覆材料的搅拌运送,经作用后的涂覆材料进入进料仓1、送料仓2以及出料口3的内腔,以实现对后续吹氧管6的涂覆;

33.吹氧管6在输送机4的作用下经由出料口3的内腔向左移动,在出料口3内腔的涂覆材料作用下实现对吹氧管6外壁的涂覆操作后,吹氧管6在输送机4的作用下继续向左移动,此时在plc控制器9控制下开启的自锁气缸710向后伸出,带动顶片711一同向后移动并抵住吹氧管6的外壁,在顶片711和固定块79的共同作用下实现对吹氧管6左端的限位夹紧,在plc控制器9控制下开启的第一电机76驱动往复丝杆75转动,进而促使滑块77沿着往复丝杆75的外壁向左移动,此时的固定槽78、固定块79、自锁气缸710、顶片711以及被限位固定的吹氧管6左端,将跟随滑块77一同向左移动,以实现对吹氧管6左端的承托和运送,当吹氧管6左端向左移动至指定位置后,在plc控制器9控制下的自锁气缸710收缩,促使顶片711脱离吹氧管6的外壁,失去限位的吹氧管6向下掉落,在人工承托的作用下实现对吹氧管6的收集;完成上述行程后,滑块77沿着往复丝杆75外壁向右侧移动,进而促使固定槽78、固定块79、自锁气缸710、顶片711一同向右移动至初始位置,以准备进行下一行程对下一个吹氧管6的夹紧输送,由此通过自锁气缸710的伸缩以及固定槽78的左右往复变换移动,即可实现对吹氧管6左端的限位以及运送。

34.本实施例设备经试用后产生的效果:该装置无需借助吊装工具对吹氧管6的左端进行承托运送,通过自锁气缸710的伸缩以及固定槽78的左右往复变换移动,即可实现对吹氧管6 左端的限位以及运送,相对于借助吊装工具的方式操作步骤简单,且解决了吊装工具安装不便以及占据空间大的弊端,同时自动化的承接运送大大提高了效率,更加便于实现吹氧管6 的批量加工涂覆操作,而且,相对于现有人工手动借助工具对涂覆材料推送振捣的方式,更加的省时省力,节省了人工劳动强度以及劳动成本,且经两个转辊82混合后的涂覆材料相对于人工推送振捣的更加均匀,进一步保证了后续对吹氧管6涂覆的效果。

35.在本实用新型的描述中,术语“多个”则指两个或两个以上,除非另有明确的限定,

术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制;术语“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

36.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1