一种用于氟化氢生产过程中的热量高效回收系统的制作方法

1.本实用新型涉及氟化氢生产设备,尤其是一种用于氟化氢生产过程中的热量高效回收系统。

背景技术:

2.现有工艺生产氟化氢时,通过采用氟化铵与浓硫酸反应的方式进行制备氟化氢,氟化铵与浓硫酸反应为放热反应,需要将反应液的温度控制在100℃左右,需要对反应器进行降温保持使得反应液的度处于预设范围,而氟化铵与浓硫酸反应产生的热量并未得到利用,直接散失,导致生产氟化氢的工艺能源利用率低。

3.申请号为“202121482089.1”的专利“一种节能型氟化氢的生产系统”,采用在反应器与精馏器之间设置热循环系统,虽然可在一定程度上提高热利用率,对热量进行回收利用,但是通过管道运输,管道进行热传导后,热量已经散失,导致热量利用率仍然偏低。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种用于氟化氢生产过程中的热量高效回收系统,可提高反应器反应过程中的热量回收效率,保证热量高效回收利用。

5.为解决上述技术问题,本实用新型所采用的技术方案是:

6.一种用于氟化氢生产过程中的热量高效回收系统,包括反应器、精馏器,反应器设置在精馏器内并与精馏器保持间隔,反应器与精馏器间隔区上端密封;所述反应器上端设有下料口、第一出气口,第一出气口通过管路与第一冷凝器的进气口连接,第一冷凝器的出液口与精馏器的进液管连通,精馏器上方安装有第二出气口,第二出气口通过管路与第二冷凝器的进气口连接。

7.所述第一冷凝器、第二冷凝器均包括壳体,壳体内设有内衬管,内衬管上端设有进气管,内衬管下端设有出液口;所述壳体与内衬管之间形成间隔区间,间隔区间下部设有冷气进口,间隔区间上端与冷凝管连通,冷凝管绕过进气管后从内衬管中伸出。

8.所述内衬管上部与回流管连通,回流管与进气管连通,回流管上安装有止回阀。

9.本实用新型一种用于氟化氢生产过程中的热量高效回收系统,具有以下技术效果:

10.1)、通过将反应器设置在精馏器内,由于反应器需要降温,精馏器中不断冷凝送入的液态氟化氢需要升温精馏,因此,反应器产生的热量可直接被精馏器回收利用,高效、可靠,且节省能源。

11.2)、通过在冷凝器上设置带止回阀的回流管,可对气态氟化氢进行回收,循环冷凝,不仅可提高冷凝效果,同时也避免资源浪费,提高生产效率。

附图说明

12.下面结合附图和实施例对本实用新型作进一步说明:

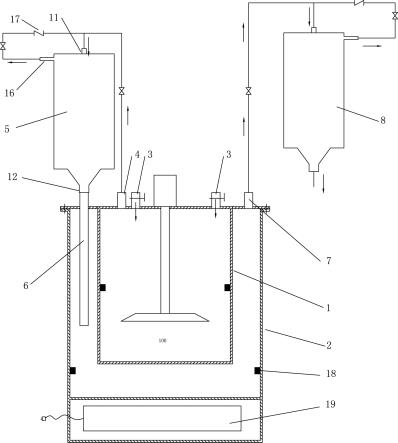

13.图1为本实用新型的示意图。

14.图2为本实用新型中第一冷凝器的剖视图。

15.图中:反应器1,精馏器2,下料口3,第一出气口4,第一冷凝器5,进液管6,第二出气口7,第二冷凝器8,壳体9,内衬管10,进气管11,出液口12,间隔区间13,冷气进口14,冷凝管15,回流管16,止回阀17,温度传感器18,加热装置19。

具体实施方式

16.如图1所示,一种用于氟化氢生产过程中的热量高效回收系统,包括反应器1、精馏器2,反应器1用于混合氟化铵与浓硫酸,并使氟化铵与浓硫酸反应制作氢氟酸(氟化氢)。精馏器2用于对反应器1制得的氢氟酸进行精馏。不同于申请号为“202121482089.1”的专利中将反应器1、精馏器2分隔开,并利用热循环系统进行热量中转。本申请直接将反应器1设置在精馏器2内并与精馏器2保持间隔,在反应器1顶端周向焊接环形法兰板,环形法兰板与精馏器2通过螺栓及密封圈等密封连接。这样反应器1中的热量可直接传导到精馏器2的液体中。

17.所述反应器1上端设有两组下料口3、一组第一出气口4,两组下料口3上设有启闭阀,打开后可添加氟化铵、浓硫酸。氟化铵、浓硫酸在反应后会产生气态氟化氢。气态氟化氢通过第一出气口4后进入到第一冷凝器5,经第一冷凝器5冷凝后形成液态的氟化氢,液态的氟化氢从第一冷凝器5出来后进入到精馏器2中。

18.反应器1反应液的温度需要控制在100℃左右,但是由于热反应,温度会逐渐升高,而冷凝后的液态氟化氢在精馏时需要升温(只需要升到25℃就会转化为气态),因此反应器1中的热量会迅速传递给冷凝后的液态氟化氢,使液态氟化氢再次汽化完成精馏。精馏后的气态氟化氢通过第二冷凝器8进行冷凝后以液态形式输出。

19.由于反应器1、精馏器2内外嵌套,这样反应器1的热量会直接传递给低温状态的液态氟化氢,液态氟化氢加热后会汽化后排出。这样反应器1中的热量会被直接利用。

20.在反应器1、精馏器2内壁均安装有温度传感器18,温度传感器18与外部的控制箱电连接。而精馏器2底部设有加热装置19,加热装置19可为电热丝,当反应器1反应接近尾声热量不足时,温度传感器18会检测到对应的温度值,并利用加热装置19进行适当加热,保证精馏温度满足要求。

21.如图2所示,所述第一冷凝器5、第二冷凝器8均包括壳体9,壳体9内设有内衬管10,内衬管10上端设有进气管11,进气管11下端伸入到内衬管10下部。内衬管10下端成锥形并在底部设有出液口12;所述壳体9与内衬管10之间形成间隔区间13,间隔区间13下部设有冷气进口14,间隔区间13上端与冷凝管15连通,冷凝管15呈螺旋状态绕过进气管11后从内衬管10中伸出。

22.第一冷凝器5通过冷气进口14通入冷气, 冷气一方面从下往上进入到间隔区间13中,另一方面也进入到冷凝管15中,这样可使得内衬管10的内外区间均处于低温状态,气态氟化氢从进气管11中由上往下运动,而冷气由下往上运动。氟化氢不断降温(0℃会液化)最终形成液态氟化氢。液态氟化氢通过出液口12流入到反应器1、精馏器2的间隔区间中。

23.在冷凝过程中,有部分未形成液态的氟化氢经过回流管16返回到进气管11中,由于回流管16上设置有止回阀17,可避免气体反向通过回流管16进入内衬管10中。

技术特征:

1.一种用于氟化氢生产过程中的热量高效回收系统,其特征在于:包括反应器(1)、精馏器(2),反应器(1)设置在精馏器(2)内并与精馏器(2)保持间隔,反应器(1)与精馏器(2)间隔区上端密封;所述反应器(1)上端设有下料口(3)、第一出气口(4),第一出气口(4)通过管路与第一冷凝器(5)的进气口连接,第一冷凝器(5)的出液口与精馏器(2)的进液管(6)连通,精馏器(2)上方安装有第二出气口(7),第二出气口(7)通过管路与第二冷凝器(8)的进气口连接。2.根据权利要求1所述的一种用于氟化氢生产过程中的热量高效回收系统,其特征在于:所述第一冷凝器(5)、第二冷凝器(8)均包括壳体(9),壳体(9)内设有内衬管(10),内衬管(10)上端设有进气管(11),内衬管(10)下端设有出液口(12);所述壳体(9)与内衬管(10)之间形成间隔区间(13),间隔区间(13)下部设有冷气进口(14),间隔区间(13)上端与冷凝管(15)连通,冷凝管(15)绕过进气管(11)后从内衬管(10)中伸出。3.根据权利要求2所述的一种用于氟化氢生产过程中的热量高效回收系统,其特征在于:所述内衬管(10)上部与回流管(16)连通,回流管(16)与进气管(11)连通,回流管(16)上安装有止回阀(17)。

技术总结

一种用于氟化氢生产过程中的热量高效回收系统,包括反应器、精馏器,反应器设置在精馏器内并与精馏器保持间隔,反应器与精馏器间隔区上端密封;所述反应器上端设有下料口、第一出气口,第一出气口通过管路与第一冷凝器的进气口连接,第一冷凝器的出液口与精馏器的进液管连通,精馏器上方安装有第二出气口,第二出气口通过管路与第二冷凝器的进气口连接。本实用新型提供的一种用于氟化氢生产过程中的热量高效回收系统,可提高氟化氢生产过程热量利用效率。用效率。用效率。

技术研发人员:廖华 刘文超 范如意

受保护的技术使用者:湖北瓮福蓝天化工有限公司

技术研发日:2022.06.21

技术公布日:2022/12/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1