一种增加内腔摩擦力碳化硅筒体内胆的制作方法

1.本实用新型涉及碳化硅筒体内胆技术领域,尤其涉及一种增加内腔摩擦力碳化硅筒体内胆。

背景技术:

2.砂磨机是物料适应性最广、最为先进、效率最高的研磨设备,研磨腔最为狭窄,拨杆间隙最小,研磨能量最密集,配合高性能的冷却系统和自动控制系统,可实现物料连续加工连续出料,极大的提高了生产效率。

3.现有的碳化硅筒体内胆主要用于砂磨机上,作为内衬进行使用,但目前所使用的碳化硅筒体内胆的内腔的摩擦力往往较小,使得在进行研磨的过程中效果不佳,严重影响了该碳化硅筒体内胆的使用效果,无法满足于使用者的需求,为了解决这一难题,因此提出一种增加内腔摩擦力碳化硅筒体内胆。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种增加内腔摩擦力碳化硅筒体内胆。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种增加内腔摩擦力碳化硅筒体内胆,包括筒体内胆本体,所述筒体内胆本体的内侧壁圆环设置有多个凸块,多个所述凸块呈梯形状设置,多个所述凸块的表面左侧均设置有第一坡面,多个所述凸块的表面右侧均设置有第二坡面,所述筒体内胆本体的外表面两侧均开设有环形安装槽,所述环形安装槽的厚度为2mm,所述环形安装槽的宽度为9mm。

6.进一步的,所述筒体内胆本体采用碳化硅材料加工而成,采用碳化硅材料具有将强的机械强度,可以有效的防止材料发生变形的现象,同时碳化硅材料的硬度大,在使用的过程中耐磨的效果更好,大大提高使用的寿命,碳化硅材料的密度较小,因此在制造出时更加的轻巧,碳化硅具备耐腐蚀的效果,避免在特殊环境下造成严重的腐蚀,大大提高使用时的寿命,实用性更强。

7.进一步的,多个所述凸块为多组排列设置,相邻两组所述凸块之间的间距大小相同,每组所述凸块的数量为6个,结构简单,多个凸块采用均匀的排列而成的设置,在使用的过程中效果更好,实用性更强。

8.进一步的,所述第一坡面和第二坡面均成呈弧形设置,第一坡面和第二坡面均采用弧形设置,可提高使用时的摩擦力,使得在进行研磨的过程中效果更好,实用性更强。

9.进一步的,多个所述凸块与筒体内胆本体为一体式结构,减少了加工时的工作强度,大大提高了加工过程中的工作效率。

10.进一步的,所述筒体内胆本体的内侧壁为粗糙面,采用粗糙面的设置可提高一定的摩擦力,使得在进行研磨的过程中效果更好,实用性更强。

11.本实用新型的有益效果:

12.本实用新型在使用时,通过设置的粗糙面、凸块、第一坡面和第二坡面,筒体内胆本体的内侧壁设置有多个凸块,多个凸块呈现均匀排列的设置,多个凸块的两侧均开设有第一坡面和第二坡面,可增加在使用的过程中摩擦力,使得筒体内胆本体在进行研磨的过程中效果更好,大大提高研磨过程中的工作效率,实用性更强。

附图说明

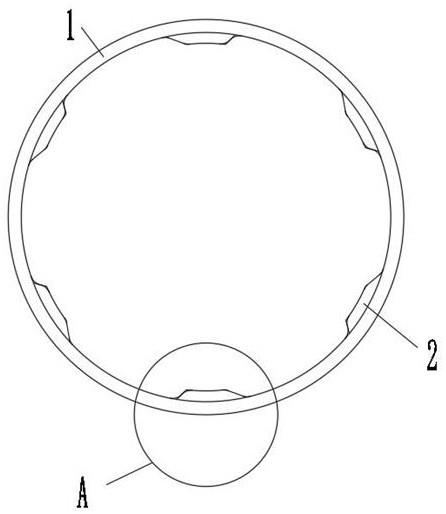

13.图1为本实用新型的一种增加内腔摩擦力碳化硅筒体内胆的主视图;

14.图2为本实用新型的图1中a的放大图;

15.图3为本实用新型的一种增加内腔摩擦力碳化硅筒体内胆的侧剖图。

16.图例说明:

17.1、筒体内胆本体;2、凸块;3、第一坡面;4、第二坡面;5、环形安装槽。

具体实施方式

18.参考图1-图3,一种增加内腔摩擦力碳化硅筒体内胆,包括筒体内胆本体1,筒体内胆本体1的内侧壁圆环设置有多个凸块2,多个凸块2呈梯形状设置,多个凸块2的表面左侧均设置有第一坡面3,多个凸块2的表面右侧均设置有第二坡面4,筒体内胆本体1的外表面两侧均开设有环形安装槽5,环形安装槽5的厚度为2mm,环形安装槽5的宽度为9mm,利用两端设置的环形安装槽5便于快速的进行安装,安装时更加的牢固,效果更好,多个凸块2为多组排列设置,相邻两组凸块2之间的间距大小相同,每组凸块2的数量为6个,结构简单,多个凸块采用均匀的排列而成的设置,在使用的过程中效果更好,大大提高了研磨过程中的效果,多个凸块2与筒体内胆本体1为一体式结构,节省了一定的加工步骤,大大降低的加工的成本,操作的过程中更加的便捷,筒体内胆本体1采用碳化硅材料加工而成,采用碳化硅材料具有将强的机械强度,可以有效的防止材料发生变形的现象,同时碳化硅材料的硬度大,在使用的过程中耐磨的效果更好,大大提高使用的寿命,碳化硅材料的密度较小,因此在制造出时更加的轻巧,碳化硅具备耐腐蚀的效果,避免在特殊环境下造成严重的腐蚀,大大提高使用时的寿命,实用性更强,筒体内胆本体1的内侧壁为粗糙面,采用粗糙面的设置可提高一定的摩擦力,使得在进行研磨的过程中效果更好,第一坡面3和第二坡面4均成呈弧形设置,第一坡面3和第二坡面4均采用弧形设置,可提高使用时的摩擦力,使得在进行研磨的过程中效果更好。

19.本实用新型在使用时,利用筒体内胆本体1外表面上的两个环形安装槽5进行安装使用,筒体内胆本体1内部设有的多个凸块2,多个凸块2的两侧设有第一坡面3和第二坡面4,可提高使用过程中筒体内胆本体1内腔的摩擦力,在进行研磨的过程中可提高研磨的效果,大大提高研磨过程中的工作效率,操作的过程中更加的便捷,实用性更强。

20.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种增加内腔摩擦力碳化硅筒体内胆,包括筒体内胆本体(1),其特征在于:所述筒体内胆本体(1)的内侧壁圆环设置有多个凸块(2),多个所述凸块(2)呈梯形状设置,多个所述凸块(2)的表面左侧均设置有第一坡面(3),多个所述凸块(2)的表面右侧均设置有第二坡面(4),所述筒体内胆本体(1)的外表面两侧均开设有环形安装槽(5),所述环形安装槽(5)的厚度为2mm,所述环形安装槽(5)的宽度为9mm。2.根据权利要求1所述的一种增加内腔摩擦力碳化硅筒体内胆,其特征在于:所述筒体内胆本体(1)采用碳化硅材料加工而成。3.根据权利要求1所述的一种增加内腔摩擦力碳化硅筒体内胆,其特征在于:多个所述凸块(2)为多组排列设置,相邻两组所述凸块(2)之间的间距大小相同,每组所述凸块(2)的数量为6个。4.根据权利要求1所述的一种增加内腔摩擦力碳化硅筒体内胆,其特征在于:所述第一坡面(3)和第二坡面(4)均成呈弧形设置。5.根据权利要求1所述的一种增加内腔摩擦力碳化硅筒体内胆,其特征在于:多个所述凸块(2)与筒体内胆本体(1)为一体式结构。6.根据权利要求1所述的一种增加内腔摩擦力碳化硅筒体内胆,其特征在于:所述筒体内胆本体(1)的内侧壁为粗糙面。

技术总结

本实用新型公开了一种增加内腔摩擦力碳化硅筒体内胆,包括筒体内胆本体,所述筒体内胆本体的内侧壁圆环设置有多个凸块,多个所述凸块呈梯形状设置,多个所述凸块的表面左侧均设置有第一坡面,多个所述凸块的表面右侧均设置有第二坡面,所述筒体内胆本体的外表面两侧均开设有环形安装槽,所述环形安装槽的厚度为2mm,所述环形安装槽的宽度为9mm。本实用新型中,通过设置的粗糙面、凸块、第一坡面和第二坡面,筒体内胆本体的内侧壁设置有多个凸块,多个凸块呈现均匀排列的设置,多个凸块的两侧均开设有第一坡面和第二坡面,可增加在使用的过程中摩擦力,使得筒体内胆本体在进行研磨的过程中效果更好,大大提高研磨过程中的工作效率,实用性更强。实用性更强。实用性更强。

技术研发人员:李明新 李冰

受保护的技术使用者:潍坊新创新材料科技有限公司

技术研发日:2022.07.20

技术公布日:2022/11/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1