硫酸铵生产混合反应器的制作方法

1.本实用新型涉及尾气处理技术领域,具体为硫酸铵生产混合反应器。

背景技术:

2.公开号cn102030398a公开的一种快速混合反应器存在一定的缺陷,在硫酸铵的生产过程中,由于混合器的连接管级数单一,与内部需要混合的液体接触不完全,液体混合效果差,混合不完全,部分液体不能充分接触。

技术实现要素:

3.本实用新型提供了硫酸铵生产混合反应器,解决了上述背景技术中提出的问题。

4.为实现以上目的,本实用新型通过以下技术方案予以实现:硫酸铵生产混合反应器,包括混合罐主体,所述混合罐主体的内部固定设置有隔板,所述混合罐主体的内部通过隔板分隔为第一空腔和第二空腔,第一空腔位于第二空腔的下方,所述混合罐主体的上表面上固定设置有上驱动电机,所述上驱动电机的驱动端上固定设置有搅拌轴,所述搅拌轴的表面上固定设置有多个搅拌杆,所述混合罐主体的内部且位于第一空腔的下方设置有填料腔,所述填料腔的表面上设置有连通口,所述混合罐主体的表面上设有第一连接管口和第一连接管口,所述混合罐主体的表面上开设有多级连接管,所述混合罐主体的底部设置有混合排出口,当液体从多级连接管处进入到混合罐主体的内部后,先通过填料腔进行第一次吸收,随后第一连接管口和第一连接管口进行喷淋,对其进行二次混合,喷淋后的液体在空腔中存在一定的积液,此时上驱动电机启动,带动搅拌轴进行转动,搅拌轴上的搅拌杆对液体进行搅动,让其尾气与第一连接管口和第二连接管口之间充分混合,随后排出。

5.作为本实用新型进一步的方案:所述第一连接管口与第一空腔相连通并延伸至混合罐主体的内部。

6.作为本实用新型进一步的方案:所述第一连接管口与第二空腔相连通并延伸至混合罐主体的内部。

7.作为本实用新型进一步的方案:所述搅拌轴贯穿混合罐主体的表面,并延伸至混合罐主体的内部,且贯穿隔板,所述搅拌轴的底端转动设置在填料腔的上表面上,保证搅拌轴的转动效果。

8.作为本实用新型进一步的方案:所述混合罐主体的表面上开设有多级连接管,所述混合罐主体的底部设置有混合排出口,液体废料和填料腔内的填料从此处排出。

9.作为本实用新型进一步的方案:所述混合罐主体的上端上开设有料进口。

10.本实用新型提供了硫酸铵生产混合反应器。与现有技术相比具备以下有益效果:

11.当液体从多级连接管处进入到混合罐主体的内部后,先通过填料腔进行第一次吸收,随后第一连接管口和第一连接管口进行喷淋,对其进行二次混合,喷淋后的液体在空腔中存在一定的积液,此时上驱动电机启动,带动搅拌轴进行转动,搅拌轴上的搅拌杆对液体进行搅动,让液体与第一连接管口和第二连接管口之间充分混合,随后排出,通过二级喷淋

和填料腔的充分吸收,增加混合接触效果,提高吸收效率。

附图说明

12.为了便于本领域技术人员理解,下面结合附图对本实用新型作进一步的说明。

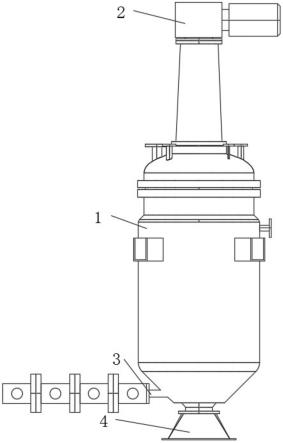

13.图1为本实用新型结构示意图;

14.图2为本实用新型内部结构示意图。

15.图中:1、混合罐主体;2、上驱动电机;3、多级连接管;4、混合排出口;5、搅拌杆;6、隔板;7、第一连接管口;8、搅拌轴;9、填料腔;10、第二连接管口;11、连通口。

具体实施方式

16.为更进一步阐述本实用新型为实现预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型的具体实施方式、结构、特征及其功效,详细说明如下。

17.请参阅图1-2所示,硫酸铵生产混合反应器,包括混合罐主体1,所述混合罐主体1的内部固定设置有隔板6,所述混合罐主体1的内部通过隔板6分隔为第一空腔和第二空腔,第一空腔位于第二空腔的下方,所述混合罐主体1的上表面上固定设置有上驱动电机2,所述上驱动电机2的驱动端上固定设置有搅拌轴8,所述搅拌轴8的表面上固定设置有多个搅拌杆5,所述混合罐主体1的内部且位于第一空腔的下方设置有填料腔9,所述填料腔9的表面上设置有连通口11,所述混合罐主体1的表面上设有第一连接管口7和第二连接管口10,所述混合罐主体1的表面上开设有多级连接管3,所述混合罐主体1的底部设置有混合排出口4,当液体从多级连接管3处进入到混合罐主体1的内部后,先通过填料腔9进行第一次混合吸收,随后第二连接管口10和第一连接管口7进行喷淋,对其进行二次混合,喷淋后的液体在空腔中存在一定的积液,此时上驱动电机2启动,带动搅拌轴8进行转动,搅拌轴8上的搅拌杆5对液体进行搅动,让多级连接管3的内液体与第一连接管口7和第二连接管口10之间充分混合,随后排出。

18.所述第一连接管口7与第一空腔相连通并延伸至混合罐主体1的内部,第一连接管口7与外界的混合料之间相连通。

19.所述第二连接管口10与第二空腔相连通并延伸至混合罐主体1的内部。

20.所述搅拌轴8贯穿混合罐主体1的表面,并延伸至混合罐主体1的内部,且贯穿隔板6,所述搅拌轴8的底端转动设置在填料腔9的上表面上,保证搅拌轴8的转动效果。

21.所述混合罐主体1的表面上开设有多级连接管3,所述混合罐主体1的底部设置有混合排出口4,液体料从此处排出。

22.所述混合罐主体1的上端上开设有料进口。

23.本实用新型在使用时,当液体从多级连接管3处进入到混合罐主体1的内部后,先通过填料腔9进行第一次吸收,随后第二连接管口10和第一连接管口7进行喷淋,对其进行二次混合,喷淋后的液体在空腔中存在一定的积液,此时上驱动电机2启动,带动搅拌轴8进行转动,搅拌轴8上的搅拌杆5对液体进行搅动,让其尾气与第一连接管口7和第二连接管口10之间充分混合,随后排出。

24.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上

的限制,虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型,任何本领域技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

技术特征:

1.硫酸铵生产混合反应器,包括混合罐主体(1),其特征在于:所述混合罐主体(1)的内部固定设置有隔板(6),所述混合罐主体(1)的内部通过隔板(6)分隔为第一空腔和第二空腔,第一空腔位于第二空腔的下方,所述混合罐主体(1)的上表面上固定设置有上驱动电机(2),所述上驱动电机(2)的驱动端上固定设置有搅拌轴(8),所述搅拌轴(8)的表面上固定设置有多个搅拌杆(5),所述混合罐主体(1)的内部且位于第一空腔的下方设置有填料腔(9),所述填料腔(9)的表面上设置有连通口(11),所述混合罐主体(1)的表面上设有第一连接管口(7)和第二连接管口(10)。2.根据权利要求1所述的硫酸铵生产混合反应器,其特征在于:所述第一连接管口(7)与第一空腔相连通并延伸至混合罐主体(1)的内部。3.根据权利要求1所述的硫酸铵生产混合反应器,其特征在于:所述第二连接管口(10)与第二空腔相连通并延伸至混合罐主体(1)的内部。4.根据权利要求1所述的硫酸铵生产混合反应器,其特征在于:所述搅拌轴(8)贯穿混合罐主体(1)的表面,并延伸至混合罐主体(1)的内部,且贯穿隔板(6)并延伸至第一空腔和第二空腔,所述搅拌轴(8)的底端转动设置在填料腔(9)的上表面上。5.根据权利要求1所述的硫酸铵生产混合反应器,其特征在于:所述混合罐主体(1)的表面上开设有多级连接管(3),所述混合罐主体(1)的底部设置有混合排出口(4)。6.根据权利要求1所述的硫酸铵生产混合反应器,其特征在于:所述混合罐主体(1)的上端上开设有料进口。

技术总结

本实用新型公开了硫酸铵生产混合反应器,本实用新型涉及尾气处理技术领域。当液体从多级连接管处进入到混合罐主体的内部后,先通过填料腔进行第一次吸收,随后第一连接管口和第二连接管口进行喷淋,对其进行二次混合,喷淋后的液体在空腔中存在一定的积液,此时上驱动电机启动,带动搅拌轴进行转动,搅拌轴上的搅拌杆对液体进行搅动,让其尾气与第一连接管口和第二连接管口之间充分混合,随后排出,通过多级管路和填料腔的充分混合,增加混合接触效果,提高混合效率。提高混合效率。提高混合效率。

技术研发人员:冯建彬 牛俊祥 刘明龙

受保护的技术使用者:铜陵华兴精细化工有限公司

技术研发日:2022.07.26

技术公布日:2022/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1