一种用于抑制轻烃裂解炉管结焦的抑焦剂生产设备系统的制作方法

1.本实用新型涉及精细化工技术领域,具体为一种用于抑制轻烃裂解炉管结焦的抑焦剂生产设备系统。

背景技术:

2.用烃类原料裂解生产乙烯的方法中,管式炉蒸汽裂解法占90%以上。烃类高温热裂解不可避免有副产焦生成,并在炉管内壁积聚成焦垢层,影响炉管传热,能耗增加(裂解炉占乙烯生产能耗的60%),系统压力上升,以至堵塞管道,为此要定期清焦,包括短周期的蒸汽-空气烧焦和长周期的机械或水力清焦,频繁清、烧焦不仅降低开工率,降2~10%不等,又使炉管受机械或热应力,产生蠕变空洞或裂纹,缩短裂解炉寿命。

3.在裂解原料或稀释蒸汽中加入结焦抑制剂是目前工业应用中比较切实可行的办法。其抑制结焦的机理主要是:使炉管表面钝化,抑制管壁的催化效应,改变自由基反应历程,抑制均相反应结焦;催化水蒸气与焦层间进行气化反应,减少结焦量;改变焦垢的物理形态使之松散,易于清除,目前国内普遍采用的结焦抑制剂为二甲基二硫,但二甲基二硫具有强烈的刺激性臭味和毒性,生产和使用时对环境有污染,因此生产安全环保的结焦抑制剂成为石油化工工作者的主要研究方向之一。

技术实现要素:

4.本实用新型提供一种用于抑制轻烃裂解炉管结焦的抑焦剂生产设备系统,具体实施方式如下:

5.一种用于抑制轻烃裂解炉管结焦的抑焦剂生产设备系统,包括硫化反应釜、回收塔,还包括有原料精制器和产品精制器,所述原料精制器内部设有沸石分子筛以脱除原料中所携带的杂质,产品精制器内部设有活性固体吸附剂以脱除粗制产品中所携带的杂质,

6.混合c4烯烃经过所述原料精制器和进料泵进入硫化反应釜,催化剂、液态硫和烷烃溶剂通过所述硫化反应釜顶部的进料口进入到硫化反应釜中,硫化反应釜内设有自吸式搅拌器以进行搅拌反应,反应物从硫化反应釜底部的出料口通过真空泵进入回收塔中,经过回收塔分离后得到粗制产品,回收塔底部与再沸器连接,粗制产品经再沸器和产品泵进入产品精制器中,通过产品精制器分离出精制产品。

7.进一步的,所述回收塔顶部产生的催化剂蒸汽和烷烃溶剂蒸汽通过塔顶冷凝器进入缓冲罐中,缓冲罐中的催化剂和烷烃溶剂通过循环泵打入硫化反应釜中,部分催化剂和烷烃溶剂的冷凝液通过塔顶回流泵进入回收塔中。

8.进一步的,所述再沸器顶部通过管线与回收塔侧壁的再沸器连接口连接。

9.进一步的,所述回收塔包括中空圆筒状塔体,塔体的顶端设置上封头,所述上封头设有安全阀和气相出口,塔体的底部设置下封头,下封头底部设置群座,所述群座下方设置底座,所述下封头和群座之间设有排料管,所述塔体的侧壁上还设置回流口、压力感应器、液位感应器、温度感应器和进料口。

10.进一步的,所述压力感应器、液位感应器和温度感应器均为抗腐蚀性材料。

11.进一步的,所述塔体内壁为搪瓷材料。

12.进一步的,所述下封头内设置有防涡流挡板。

13.进一步的,所述塔体的外壁上部设置有第一检查孔。

14.进一步的,所述塔体的外壁下部设置有液晶显示屏。

15.进一步的,所述群座从上往下直径逐渐变大,所述群座上设置第二检查孔和尾耳。

16.由于采用了以上技术方案,本实用新型的有益技术效果是:

17.1.本实用新型生产过程环保安全,解决了将二甲基二硫作为结焦抑制剂时,其生产过程中的污染问题,产品精制器内部设有活性固体吸附剂以脱除粗制产品中所携带的杂质,生产过程安全环保,具有较好的经济效益和广阔的应用前景;

18.2.本实用新型工艺简单,原料经过所述原料精制器和进料泵进入硫化反应釜,催化剂、液态硫和烷烃溶剂通过所述硫化反应釜顶部的进料口进入到硫化反应釜中,硫化反应釜内设有自吸式搅拌器以进行搅拌反应,反应物从硫化反应釜底部的出料口通过真空泵进入回收塔中,经过回收塔分离后得到粗制产品,回收塔底部与再沸器连接,粗制产品经再沸器和产品泵进入产品精制器中,通过产品精制器分离出精制产品;

19.3.本实用新型中设置回收塔,其压力感应器、液位感应器和温度感应器均为抗腐蚀性材料,塔体内壁为搪瓷材料,具有较强的耐腐性,且塔体内壁易于清洗,传热效率高,使用寿命长。

附图说明

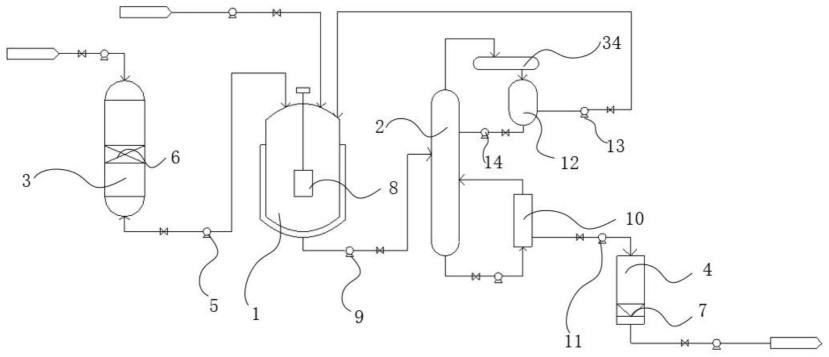

20.图1为本实用新型一种用于抑制轻烃裂解炉管结焦的抑焦剂生产设备系统的结构示意图;

21.图2为本实用新型中回收塔的结构示意图。

22.附图标记说明:

23.1、硫化反应釜,2、回收塔,3、原料精制器,4、产品精制器,5、进料泵,6、沸石分子筛,7、活性固体吸附剂,8、自吸式搅拌器,9、真空泵,10、再沸器,11、产品泵,12、缓冲罐,13、循环泵,14、回流泵,15、再沸器连接口,16、塔体,17、上封头,18、安全阀,19、气相出口,20、下封头,21、群座,22、底座,23、排料管,24、回流口,25、压力感应器,26、液位感应器,27、温度感应器,28、进料口,29、防涡流挡板,30、第一检查孔,31、液晶显示屏,32、第二检查孔,33、尾耳,34、冷凝器。

具体实施方式

24.下面结合附图及实施例描述本实用新型具体实施方式:

25.需要说明的是,本说明书所附图中示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

26.同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦

仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

27.结合图1和图2对本实用新型一种用于抑制轻烃裂解炉管结焦的抑焦剂生产设备系统进行说明:

28.一种用于抑制轻烃裂解炉管结焦的抑焦剂生产设备系统,包括硫化反应釜1、回收塔2,还包括有原料精制器3和产品精制器4,所述原料精制器3内部设有沸石分子筛6以脱除原料中所携带的杂质,产品精制器4内部设有活性固体吸附剂7以脱除粗制产品中所携带的杂质,

29.混合c4烯烃经过所述原料精制器3和进料泵5进入硫化反应釜1,催化剂、液态硫和烷烃溶剂通过所述硫化反应釜1顶部的进料口进入到硫化反应釜1中,硫化反应釜1内设有自吸式搅拌器8以进行搅拌反应,反应物从硫化反应釜1底部的出料口通过真空泵9进入回收塔2中,经过回收塔2分离后得到粗制产品,回收塔2底部与再沸器10连接,粗制产品经再沸器10和产品泵11进入产品精制器4中,通过产品精制器4分离出精制产品。

30.回收塔2顶部产生的催化剂蒸汽、烷烃溶剂蒸汽和烯烃蒸汽通过塔顶冷凝器34进入缓冲罐12中,缓冲罐12中的催化剂、烷烃溶剂和烯烃溶剂通过循环泵13打入硫化反应釜1中,部分催化剂、烷烃溶剂和烯烃溶剂的冷凝液通过塔顶回流泵14进入回收塔2中。

31.再沸器10顶部通过管线与回收塔2侧壁的再沸器连接口15连接。

32.回收塔2包括中空圆筒状塔体16,塔体16的顶端设置上封头17,所述上封头17设有安全阀18和气相出口19,塔体16的底部设置下封头20,下封头20底部设置群座21,所述群座21下方设置底座22,所述下封头20和群座21之间设有排料管23,所述塔体16的侧壁上还设置回流口24、压力感应器25、液位感应器26、温度感应器27和进料口28。

33.压力感应器25、液位感应器26和温度感应器27均为抗腐蚀性材料,使回收塔2的耐腐蚀性强,增加了装置的使用年限。

34.塔体16内壁为搪瓷材料,回收塔2便于清洗,传热效率高,使用寿命长。

35.下封头20内设置有防涡流挡板29,避免流体冲击过大而损坏回收塔2。

36.塔体16的外壁上部设置有第一检查孔30,便于对塔体16进行检修。

37.塔体16的外壁下部设置有液晶显示屏31,操作人员可以通过液晶显示屏31观察塔体16内的压力、液位和温度。

38.群座21从上往下直径逐渐变大,所述群座21上设有第二检查孔32和尾耳33,便于对群座21进行检修,塔体16稳定性强。

39.本实用新型工作过程:本实用新型选择混合c4烯烃作为原料,混合c4烯烃进入原料精制器3中,经过沸石分子筛6脱除混合c4烯烃中的杂质,减少杂质对硫化反应的影响,提纯后的混合c4烯烃进入硫化反应釜1,催化剂、液态硫和烷烃溶剂通过硫化反应釜1顶部的进料口进入到硫化反应釜1中,添加烷烃溶剂进行反应,便于控制反应过程的温度和压力,硫化反应釜1内设有自吸式搅拌器8以进行搅拌反应,反应物从硫化反应釜1底部的出料口通过真空泵9进入回收塔2中,回收塔2顶部产生的催化剂蒸汽和烷烃溶剂蒸汽通过塔顶冷凝器34进入缓冲罐12中,缓冲罐12中的催化剂和烷烃溶剂通过循环泵13打入硫化反应釜1中,用以循环使用,降低了生产成本,减少了资源消耗,部分催化剂和烷烃溶剂的冷凝液通过塔顶回流泵14进入回收塔2中,保证回收塔中的气相回流,回收塔2塔底得到粗制产品,回

收塔2底部与再沸器10连接,粗制产品经过再沸器10和产品泵11进入产品精制器4中,产品精制器4中设有活性固体吸附剂7,可以将粗制产品中的杂质进行吸附得到精制产品,杂质中包含对环境有害的组分,本实用新型的生产过程安全环保。

40.不脱离本实用新型的构思和范围可以做出许多其他改变和改型。应当理解,本实用新型不限于特定的实施方式,本实用新型的范围由所附权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1