一种用于制备生物柴油的微混合器的制作方法

本技术属于微反应装置,具体涉及一种用于制备生物柴油的微混合器。

背景技术:

1、通过可再生能源的油的酯化或者酯交换反应生产的生物柴油是液体燃料的唯一替代品,可以直接用于现有的柴油发动机。但是生产生物柴油的成本是一个重要的问题,涉及一系列操作包括原料与催化剂的混合、化学转化、从甘油中分离生物柴油和去除催化剂,不仅过程复杂,耗时长,且价格昂贵,不便生产。

2、微通道反应器装备的发展为生产生物柴油提供了新的思路,其特点是具有极高的比表面积,从而表现出增强的传质传热速率;利用微通道反应器强化生物柴油生产是一种改进转化率、缩短反应时间和提高产品纯度的精细选择。

3、微混合器内流体需要穿过微米级的微孔或微通道,而这些通道往往会伴随着高流动阻力,从而限制了流体的混合。在微观条件下,对于黏度相差很大的两种流体混合,如果只依靠扩散过程进行混合,那么需要相当长的混合时间和混合通道,且会导致高压降和高成本。

技术实现思路

1、实用新型目的:为了解决现有技术存在的问题,本实用新型提供了一种用于制备生物柴油的微混合器。

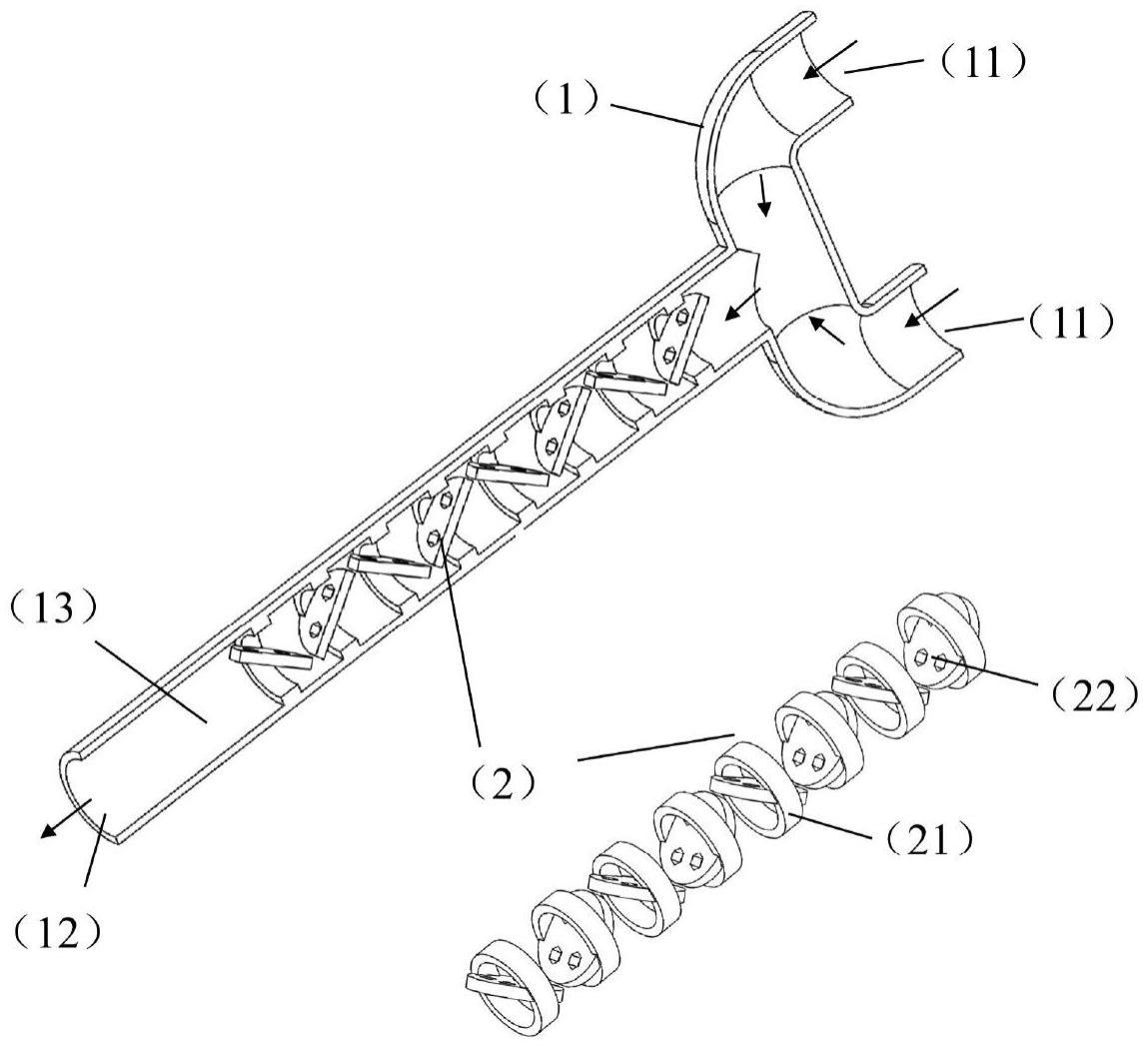

2、技术方案:一种微混合器,包括外管道和若干内置挡板,所述外管道包括液体入口、液体出口和混合通道,内置挡板设置在所述混合通道中,并且沿着混合通道的轴向方向周期阵列设置;每个内置挡板包括一个空心圆柱挡板和一个带通孔圆柱挡板,其中,空心圆柱挡板固定在混合通道内壁,且与混合通道同轴设置;带通孔圆柱挡板穿入空心圆柱挡板中,且两者之间刚性连接;相邻两个带通孔圆柱挡板之间形成一定角度的夹角,相邻两个内置挡板形成一个周期。

3、作为优选或者具体实施方案:

4、所述液体入口并联设置两个,混合通道一端开口连接两个液体入口,另一端开口为液体出口。

5、所述内置挡板在混合通道内的周期数为1~30;相邻的两个内置挡板之间的中心距l为10mm~20mm。

6、所述带通孔圆柱挡板上的通孔,其截面为圆形或者多边形,数量为1~30个。

7、所述空心圆柱挡板和带通孔圆柱挡板,两者的中心点重合;

8、所述相邻两个带通孔圆柱挡板之间形成一定角度的夹角,所述夹角的角度为0~180°。

9、所述混合通道的长度为10~500mm,内管径为1~25mm,外管径为2~26mm,入口处弯道的圆弧半径为0~20mm;所述空心圆柱挡板的外径r0为2~25mm,内径r1为1~24mm,高度h为1~10mm;所述带通孔圆柱挡板的圆形半径r2为2~25mm,高c为1~20mm。

10、所述微混合器在制备生物柴油中的应用,所述应用中,所述微混合器混合流体的雷诺数re的范围为10~120,流速为0.036~0.28m·s-1。

11、使用时,乙醇和麻风树油分别从微混合器的两个入口均匀流入,且两个入口流速相同。

12、有益效果:与现有技术相比,本实用新型微混合器在混合通道内上设置周期阵列的内置挡板作为流体分散结构,带有通孔的圆柱挡板将流体分裂和重组,增加对流体的扰动,从而增强了混合器内化学物质的相互作用。周期性阵列的挡板有利于延长混合通道的长度,增大两种流体之间的接触面积;流体之间进行剧烈的交叉碰撞混合,从而打破两种流体的层流流动,以达到更好的混合效果。利用该微混合器制备生物柴油时,其毫米以上的挡板大幅度降低了乙醇和麻风树油在混合中的流动阻力,同时油的转化率也大幅度提升。

技术特征:

1.一种微混合器,其特征在于,包括外管道(1)和若干内置挡板(2),所述外管道(1)包括液体入口(11)、液体出口(12)和混合通道(13),内置挡板(2)设置在所述混合通道(13)中,并且沿着混合通道(13)的轴向方向周期阵列设置;每个内置挡板(2)包括一个空心圆柱挡板(21)和一个带通孔圆柱挡板(22),其中,空心圆柱挡板(21)固定在混合通道(13)内壁,且与混合通道(13)同轴设置;带通孔圆柱挡板(22)穿入空心圆柱挡板(21)中,且两者之间刚性连接;相邻两个带通孔圆柱挡板(22)之间形成一定角度的夹角,相邻两个内置挡板(2)形成一个周期。

2.根据权利要求1所述的微混合器,其特征在于,所述液体入口(11)并联设置两个,混合通道(13)一端开口连接两个液体入口(11),另一端开口为液体出口(12)。

3.根据权利要求1所述的微混合器,其特征在于,所述内置挡板(2)在混合通道(13)内的周期数为1~30;相邻的两个内置挡板(2)之间的中心距l为10mm~20mm。

4.根据权利要求1所述的微混合器,其特征在于,所述带通孔圆柱挡板(22)上的通孔,其截面为圆形或者多边形,数量为1~30个。

5.根据权利要求1所述的微混合器,其特征在于,所述空心圆柱挡板(21)和带通孔圆柱挡板(22),两者的中心点重合。

6.根据权利要求1所述的微混合器,其特征在于,所述相邻两个带通孔圆柱挡板(22)之间形成一定角度的夹角,所述夹角的角度为0~180°。

7.根据权利要求1所述的微混合器,其特征在于,所述混合通道(13)的长度为10~500mm,内管径为1~25mm,外管径为2~26mm,入口处弯道的圆弧半径为0~20mm;所述空心圆柱挡板(21)的外径r0为2~25mm,内径r1为1~24mm,高度h为1~10mm;所述带通孔圆柱挡板(22)的圆形半径r2为2~25mm,高c为1~20mm。

技术总结

本技术公开了一种用于制备生物柴油的微混合器,所述微混合器包括外管道和若干内置挡板,所述外管道包括液体入口、液体出口和混合通道,内置挡板设置在所述混合通道中,并且沿着混合通道的轴向方向周期阵列设置;每个内置挡板包括一个空心圆柱挡板和一个带通孔圆柱挡板,其中,空心圆柱挡板固定在混合通道内壁,且与混合通道同轴设置;带通孔圆柱挡板穿入空心圆柱挡板中,且两者之间刚性连接;相邻两个带通孔圆柱挡板之间形成一定角度的夹角,相邻两个内置挡板形成一个周期。该微混合器结构简单,加工便捷,混合效果好,可用于可再生能源的油的酯化或酯交换反应生产生物柴油,具有广阔的应用前景。

技术研发人员:李玉光,沈磊,乔凯,黄达,韦依敏

受保护的技术使用者:南京先进生物材料与过程装备研究院有限公司

技术研发日:20221101

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!