一种相转化制备PVDF复合纤维膜的制备方法及其应用

本发明涉及一种相转化制备pvdf复合纤维膜的制备方法,属于膜材料制备领域。

背景技术:

1、pvdf(聚偏氟乙烯)膜因其优异的性能而受到广泛关注,在膜法水处理领域应用广泛,是一种极具产业前景和学术研究价值的聚合物膜。近年来,pvdf膜由于其自身的疏水性能以及易加工性能,在膜蒸馏海水淡化领域发挥着重要作用。通常pvdf膜是采用相转化法制备。其渗透性能与拉伸强度的“trade-off”效应是一个不可忽略的问题,已成为限制pvdf膜应用的主要因素,如何实现渗透性和拉伸强度的同步提升成为当前pvdf膜领域关注的核心问题之一。

2、l.eykens等(separpuriftechnol.18(2017):36–51)提出以电纺技术实现膜内部相互连接的纤维形态可以提供了高孔隙度和渗透性。但是这种纤维形态因为其特定的制造方法和电纺膜本身较低的机械强度证明很难在大规模生产中得到应用。此外,y.huang等(mater.todayoff.28(2019)98–113)概述了以溶液纺丝方法合成纳米纤维,通过将直径为几十微米的纤维编织成编织物来增强膜,机械强度为130mpa,渗透性能为300lmh,但因其孔径过大而无法实现应用。j.f.kim等(jmembrsci.509(2016):94–104)以tips方法充分利用高聚合物含量的纺丝纤维制备中空纤维膜。为了最大限度地提高膜的拉伸强度,考察了涂料和孔流速和组成对纤维质量的影响,并确定了合适的纺丝范围。最后对膜进行拉伸处理并对孔隙率、平均孔径、渗透性、拉伸强度和纤维应变进行了考察。zhao等(jmembrsci.572(2019):210–222)采用非溶剂致相分离(nips)和热诱导相分离(tips)结合的方法制备膜,达到可调孔径范围扩大和增加渗透率而不丧失力学性能的效果。但是,现有的组合形态一方面难以突破当前拉伸强度-渗透性能的上限,另一方面也无法使膜具备特定的结构。因此,采用静电纺丝技术虽然可以制备纤维结构的膜材料,但是由于设备复杂,生产效率低,难以大规模使用。而传统相转化法难以制备纤维结构的pvdf膜材料。如果能采用传统的相转化法制备pvdf基复合纤维膜,一方面可以有效提高膜材料的渗透性能和拉伸强度,另一方面可以促进纤维膜的工业化制备。

3、cn2020104962966公开了一种cuo@cus/pvdf水处理复合膜的制备方法及其应用,制备方如下:(1)采用化学共沉淀法使na2co3溶液与cuso4溶液反应生成的沉淀煅烧后得到纳米cuo粉末;(2)将纳米cuo粉末加入cuso4溶液中搅拌均匀后,向混合溶液中加入na2s2o3溶液,搅拌得到荧光绿色沉淀,再转移至微波反应器中采用微波法制得cuo@cus纳米复合粉末;(3)dmac溶剂中加入pvdf颗粒,80℃恒温水浴反应形成均相溶液,室温下加入(napo3)6、pvp和cuo@cus纳米复合粉末,搅拌均匀,静置脱泡,倾倒于平面玻璃板上,均匀刮膜,最后浸泡于乙醇溶液中脱膜得到cuo@cus/pvdf复合膜。但不能用于pvdf复合纤维膜的制备。

技术实现思路

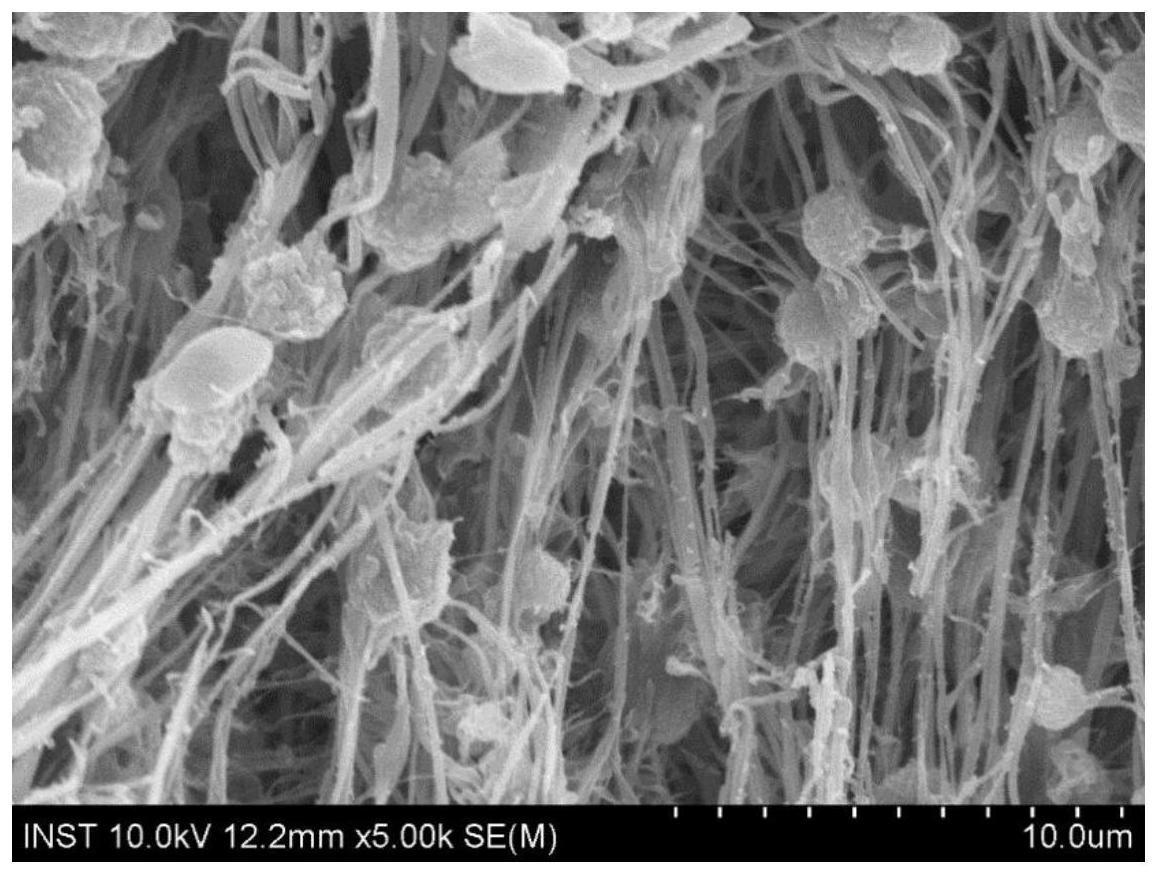

1、本发明的目的是,为了改进现有技术的不足而提出一种相转化制备pvdf复合纤维膜的制备方法,制备方法基于相转化工艺,在双相非互溶聚合物体系基础上制备聚合物纤维膜,其中pvdf为主体分散溶液,而psf或pi或pes作为不溶相分散在pvdf溶液中形成非互溶聚合物体系,在刮涂过程中由于剪切速率的作用,不溶相的psf或pi或pes分子结构会被拉伸,同时在相转化过程中快速的溶剂-非溶剂交换速率协同作用下,促进了纤维结构的形成。制备的聚合物纤维膜具有高孔通透性和连接性,实现渗透性和拉伸强度的同步提升。

2、本发明的技术方案为:一种相转化制备pvdf复合纤维膜的制备方法,其具体步骤如下:1)将pvdf和另一种不相溶聚合物按比例混合,然后在加热条件下机械搅拌溶解于溶剂中,静置脱泡获得铸膜液;其中所述不相溶聚合物为pes或psf或pi;所述的溶剂为polarclean或nmp或dmac或dmp;pvdf占总聚合物比例为0.2-0.9即20wt%-90wt%;2)按照传统相转化工艺,浇铸过程中控制刮刀的刮涂速度,在玻璃板或无纺布上浇铸平板膜;将膜浸入20-80℃的水凝固浴中进行快速相转化,最后进行对新生膜进行清洗、保护、干燥,得到相转化制备pvdf复合纤维膜。

3、优选的,所述的不相溶聚合物为pes或psf或pi;尤其是pes或psf或pi中的一种或多种共用。

4、优选的,所述的铸膜液总聚合物固含量(pvdf和psf/pi/pes)为10wt%-45wt%,其中pvdf占总聚合物比例为0.2-0.9(总聚合物比例为20wt%-90wt%)。。

5、优选的,所述的溶剂为polarclean或nmp或dmac或dmp。

6、优选的,所述的溶解方法为加热条件25-160℃,机械搅拌时间1-6h。

7、优选的,所述的刮刀的刮涂速度为1mm/s-100mm/s。

8、优选的,所述的凝固浴介质为水,温度为20-80℃。

9、优选的,所述的清洗、保护、干燥过程为:室温条件下在乙醇中浸泡12-72h,室温条件下在己烷中浸泡6-24h,在室温下晾干12-24h。

10、本发明方法制得的相转化制备pvdf复合纤维膜的膜层厚度为50-500μm(控制铸膜液的量及刮刀的刮涂力度实现),平均孔径为20-1000nm,渗透性能为60-5000lm-2h-1bar-1,膜蒸馏通量为5-40kgm-2h-1。

11、本发明的pvdf复合纤维膜应用于真空蒸馏膜的应用,如处理浓度为1wt%左右的氯化钠溶液进行蒸馏浓缩。

12、有益效果:本发明将pvdf和另一种不相溶聚合物按比例混合,在溶剂中溶解配得铸膜液并脱泡;浇铸过程中控制刮刀的刮涂速度,将膜浸入水凝固浴中实现快速相转化;最后对新生膜进行清洗、保护、干燥。基于相转化工艺,在双相非互溶聚合物体系基础上制备聚合物纤维膜;本发明通过建立双相非互溶聚合物体系,基于相转化工艺制备了相转化制备pvdf复合纤维膜,突破了传统纤维膜制备所需要的静电纺丝技术,适用于工业大规模应用。其中pvdf为主体分散溶液,而pes或psf或pi作为不溶相分散在pvdf溶液中形成非互溶聚合物体系,在刮涂过程中由于剪切速率的作用,不溶相的psf或pi分子结构会被拉伸,同时在相转化过程中快速的溶剂-非溶剂交换速率协同作用下,促进了纤维结构的形成。制备的聚合物纤维膜具有高孔通透性和连接性,实现渗透性和拉伸强度的同步提升。

技术特征:

1.一种相转化制备pvdf复合纤维膜的方法,其特征是,步骤如下:1)将pvdf和另一种不相溶聚合物按比例混合,然后在加热条件下机械搅拌溶解于溶剂中,静置脱泡获得铸膜液;其中所述不相溶聚合物为pes或psf或pi;所述的溶剂为polarclean或nmp或dmac或dmp;pvdf占总聚合物比例为0.2-0.9即20wt%-90wt%;2)按照传统相转化工艺,浇铸过程中控制刮刀的刮涂速度,在玻璃板或无纺布上浇铸平板膜;将膜浸入20-80℃的水凝固浴中进行快速相转化,最后进行对新生膜进行清洗、保护、干燥,得到相转化制备pvdf复合纤维膜。

2.根据权利要求1所述的一种相转化制备pvdf复合纤维膜的方法,其特征在于:所述的不相溶聚合物为pes或psf或pi中的一种或多种共用。

3.根据权利要求1所述的一种相转化制备pvdf复合纤维膜的方法,其特征在于:所述的铸膜液中总聚合物固含量(pvdf和pes/psf/pi)为10wt%-45wt%,其中pvdf占总聚合物比例为20wt%-90wt%。

4.根据权利要求1所述的一种相转化制备pvdf复合纤维膜的方法,其特征在于:所述的溶剂为polarclean或nmp或dmac或dmp,加热条件为25-160℃,机械搅拌时间为1-6h。

5.根据权利要求1所述的一种相转化制备pvdf复合纤维膜的方法,其特征在于:刮刀的刮涂速度为1mm/s-100mm/s。

6.根据权利要求1所述的一种相转化制备pvdf复合纤维膜的方法,其特征在于:所述相转化过程中的凝固浴介质为水,温度为20-80℃。

7.根据权利要求1所述的一种相转化制备pvdf复合纤维膜的方法,其特征在于:所述的清洗、保护、干燥过程分别为室温条件下在乙醇中浸泡12-72h,室温条件下在正己烷中浸泡6-24h,在室温下晾干1-24h。

8.根据权利要求1-7任一所述的一种相转化制备pvdf复合纤维膜的方法,其特征在于:制得的具有纤维结构膜的膜层厚度为50-500μm,平均孔径为30-1000nm,渗透性能为60-5000lm-2h-1bar-1,膜蒸馏通量为5-40kgm-2h-1。

9.根据权利要求8所述的一种相转化制备pvdf复合纤维膜的pvdf复合纤维膜应用于真空蒸馏膜。

技术总结

一种相转化制备PVDF复合纤维膜的方法及应用,制备步骤如下:1)将PVDF和另一种不相溶聚合物按比例混合,然后在加热条件下机械搅拌溶解于溶剂中,静置脱泡获得铸膜液;其中所述不相溶聚合物为PES或PSF或PI;所述的溶剂为Polarclean或NMP或DMAc或DMP;PVDF占总聚合物比例为0.2‑0.9即20wt%‑90wt%;2)按照传统相转化工艺,浇铸过程中控制刮刀的刮涂速度,在玻璃板或无纺布上浇铸平板膜;将膜浸入20‑80℃的水凝固浴中进行快速相转化,最后进行对新生膜进行清洗、保护、干燥,得到相转化制备PVDF复合纤维膜。

技术研发人员:邹栋,夏隆博,徐杰,倪诗莹,姚焕地

受保护的技术使用者:南京工业大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!