一种适用于冷氢化流化床的硅粉颗粒选取方法与流程

本发明涉及多晶硅生产,更具体的说,它涉及一种适用于冷氢化流化床的硅粉颗粒选取方法。

背景技术:

1、硅粉是在冷氢化流化床反应器内反应的主要原料之一,是直接参与流化床内转化反应的反应物,金属硅粉颗粒与催化剂通过硅粉干燥罐、高压料仓,将金属硅粉与催化剂所含水分与氧气进行烘干、置换合格后直接加入流化床内部进行床层堆积密度,通过流化床底部进料口进入适当比例氢气与四氯化硅混合气体进行反应,存在的问题:金属硅粉颗粒粒径过小时,在加入流化床后未进行床层堆积、流化就被气流带出流化床,使得流化床转化率降低、硅粉消耗大,排出到后系统过多,增加后系统处理难度;金属硅粉颗粒粒径过大,气流无法将金属硅粉颗粒托起进行流化,金属硅粉颗粒床层堆积在流化床底部分布器处,损坏分布器喷嘴,并有塌床风险,因此需要对添加入流化床的金属硅粉颗粒粒径目数选取进行规定,确保金属颗粒硅粉在流化床内形成有效床层堆积,提高流化床转化率,同时减少金属硅粉颗粒被带出流化床,又防止损坏分布器。

2、中国专利cn104634708a,公开了一种基于计算流体力学流化床内颗粒密度和粒径分布预测方法,其包括步骤一、流化床内基本流动反应模型的建立;步骤二、建立描述颗粒相密度和粒径变化规律的数学模型;步骤三、流化床内密度和粒径分布状态的预测。该方法采用计算流体力学方法对流化床进行模拟研究,并结合描述颗粒相密度和粒径变化规律的数学模型对颗粒的密度和粒径进行实时修正,从而准确预测流化床内颗粒密度和粒径的分布状态,为流化床的性能预测、优化控制及设计放大提供理论基础。

3、但在针对冷氢化流化床反应器的硅粉颗粒选取上,上述方法过于理论化,计算过程相当复杂,不适用于实际应用。

技术实现思路

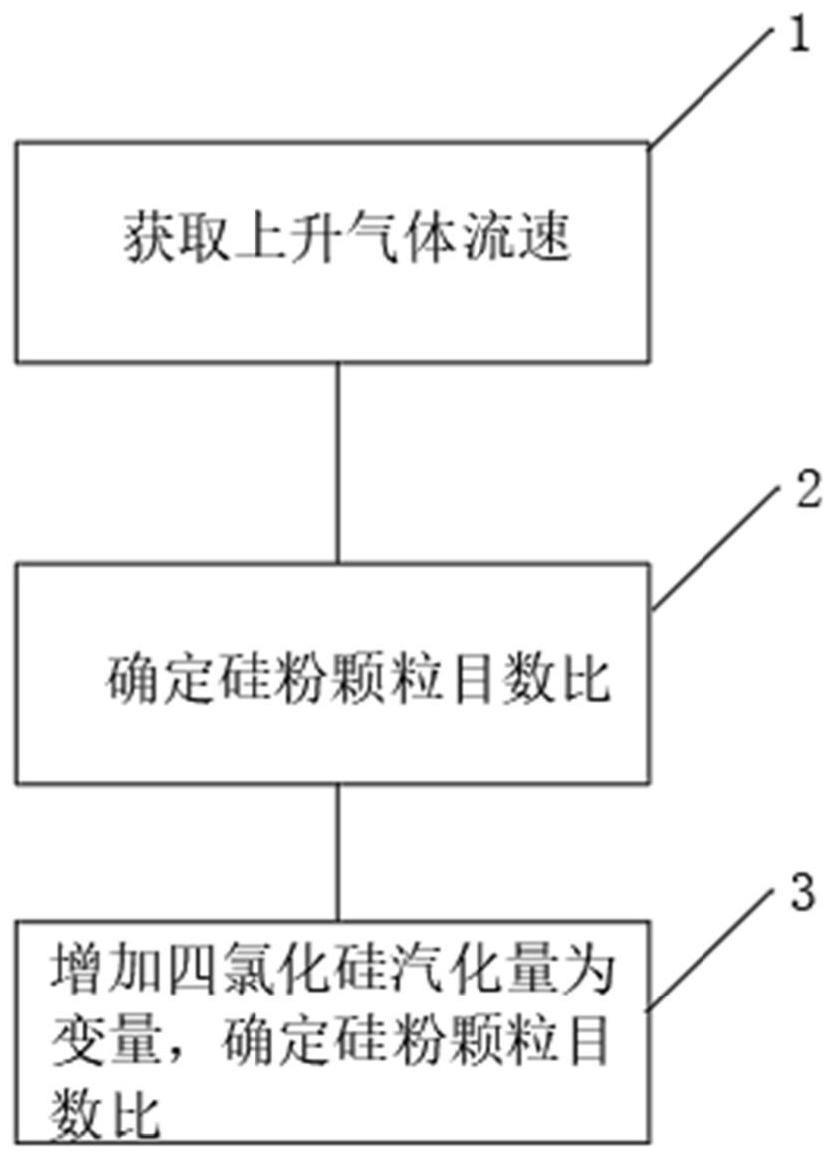

1、针对现有技术存在的不足,本发明的目的在于提供一种适用于冷氢化流化床的硅粉颗粒选取方法,其根据不同四氯化硅汽化量和流化床内上升气体流速的不同,提供了一种适用于冷氢化流化床的硅粉颗粒选取方法,计算简单,便于操作,适合应用于冷氢化流化床的生产作业,减少金属硅粉颗粒被带出流化床,防止损坏分布器的同时,还能达到较高的转化率。

2、为实现上述目的,本发明提供了如下技术方案:一种适用于冷氢化流化床的硅粉颗粒选取方法,其具体步骤如下:

3、s1、实时获取流化床内的上升气体流速,根据实时上升气体流速选取出硅粉颗粒目数,保持流化床内的堆积密度处于200~2500kg/m3内。

4、每种目数的硅粉,其临界流化速度μmf和带出速度μt通过实验获得,μmf~μt即为该种目数硅粉的气体流速范围;实时上升气体流速位于某目数硅粉的气体流速范围内,则选取该目数硅粉投入流化床内。

5、s2、计算投入的所有硅粉颗粒的目数比,以此目数比进行后续的硅粉投放。

6、s1中实时上升气体流速的计算步骤如下:

7、s11、求取床层密度ρb。

8、

9、其中,g为重力加速度,δp为流化床床层压差,δh为床层高度。

10、s12、求取床层内流体与颗粒的质量总和m总。

11、m总=ρb*v

12、其中,v为床层体积,根据流化床横截面及床层高度求得。

13、s13、假定硅粉在床层内所具备的势能被气相物料所具备的动能所抵消,计算流化床床层内硅粉表面气相所具备的气体流速μ,公式如下:

14、

15、ep=m总*g*δh

16、其中,mp为床层内颗粒的总质量,为测量值。

17、本发明进一步设置为:s1中还需对浓相区高度进行限定,所述浓相区的堆积密度大于600kg/m3,流化床内浓相区高度保持在1~10m范围内。

18、本发明进一步设置为:硅粉颗粒根据目数划分为四个组别,分别为0~20目的硅粉颗粒、20~30目的硅粉颗粒、30~40目的硅粉颗粒、40目以上的硅粉颗粒。

19、本发明进一步设置为:还包括步骤s3,以不同的四氯化硅汽化量分别进行s1、s2,获取不同四氯化硅汽化量对应的不同目数硅粉颗粒配比。

20、本发明进一步设置为:s3中实验的四氯化硅汽化量范围为60~140t/h。

21、本发明进一步设置为:s3中的硅粉颗粒配比结果为,四氯化硅汽化量为60t/h时,四个目数组别的硅粉颗粒配比为0~5:10~20:10~35:20~40;四氯化硅汽化量为70t/h时,四个目数组别的硅粉颗粒配比为0~5:15~25:10~30:20~40;四氯化硅汽化量为80t/h时,四个目数组别的硅粉颗粒配比为5~10:15~25:10~40:10~25;四氯化硅汽化量为90t/h时,四个目数组别的硅粉颗粒配比为5~15:15~45:10~20:10~20;四氯化硅汽化量为100t/h时,四个目数组别的硅粉颗粒配比为10~30:20~45:5~20:0~5;四氯化硅汽化量为110t/h时,四个目数组别的硅粉颗粒配比为20~35:30~45:0~10:5~10;四氯化硅汽化量为120t/h时,四个目数组别的硅粉颗粒配比为25~35:35~45:5~15:0~5;四氯化硅汽化量为130t/h时,四个目数组别的硅粉颗粒配比为30~35:40~45:10~15:0~5;四氯化硅汽化量为140t/h时,四个目数组别的硅粉颗粒配比为30~40:30~40:10~15:0~5。

22、本发明进一步设置为:s1中上升气体流速保持在0.5~10m/s。

23、本发明进一步设置为:s2中四个目数组别的硅粉颗粒配比为24~37:34~49:9~24:10~17。

24、综上所述,本发明相比于现有技术具有以下有益效果:本发明根据不同四氯化硅汽化量和流化床内上升气体流速的不同,提供了一种适用于冷氢化流化床的硅粉颗粒选取方法,计算简单,便于操作,适合应用于冷氢化流化床的生产作业,减少金属硅粉颗粒被带出流化床,防止损坏分布器的同时,还能达到较高的转化率。

技术特征:

1.一种适用于冷氢化流化床的硅粉颗粒选取方法,其特征在于,具体步骤如下:

2.根据权利要求1所述的一种适用于冷氢化流化床的硅粉颗粒选取方法,其特征在于:s1中还需对浓相区高度进行限定,所述浓相区的堆积密度大于600kg/m3,流化床内浓相区高度保持在1~10m范围内。

3.根据权利要求1所述的一种适用于冷氢化流化床的硅粉颗粒选取方法,其特征在于:硅粉颗粒根据目数划分为四个组别,分别为0~20目的硅粉颗粒、20~30目的硅粉颗粒、30~40目的硅粉颗粒、40目以上的硅粉颗粒。

4.根据权利要求3所述的一种适用于冷氢化流化床的硅粉颗粒选取方法,其特征在于:还包括步骤s3,以不同的四氯化硅汽化量分别进行s1、s2,获取不同四氯化硅汽化量对应的不同目数硅粉颗粒配比。

5.根据权利要求4所述的一种适用于冷氢化流化床的硅粉颗粒选取方法,其特征在于:s3中实验的四氯化硅汽化量范围为60~140t/h。

6.根据权利要求5所述的一种适用于冷氢化流化床的硅粉颗粒选取方法,其特征在于:s3中的硅粉颗粒配比结果为,四氯化硅汽化量为60t/h时,四个目数组别的硅粉颗粒配比为0~5:10~20:10~35:20~40;四氯化硅汽化量为70t/h时,四个目数组别的硅粉颗粒配比为0~5:15~25:10~30:20~40;四氯化硅汽化量为80t/h时,四个目数组别的硅粉颗粒配比为5~10:15~25:10~40:10~25;四氯化硅汽化量为90t/h时,四个目数组别的硅粉颗粒配比为5~15:15~45:10~20:10~20;四氯化硅汽化量为100t/h时,四个目数组别的硅粉颗粒配比为10~30:20~45:5~20:0~5;四氯化硅汽化量为110t/h时,四个目数组别的硅粉颗粒配比为20~35:30~45:0~10:5~10;四氯化硅汽化量为120t/h时,四个目数组别的硅粉颗粒配比为25~35:35~45:5~15:0~5;四氯化硅汽化量为130t/h时,四个目数组别的硅粉颗粒配比为30~35:40~45:10~15:0~5;四氯化硅汽化量为140t/h时,四个目数组别的硅粉颗粒配比为30~40:30~40:10~15:0~5。

7.根据权利要求3所述的一种适用于冷氢化流化床的硅粉颗粒选取方法,其特征在于:s1中上升气体流速保持在0.5~10m/s。

8.根据权利要求7所述的一种适用于冷氢化流化床的硅粉颗粒选取方法,其特征在于:s2中四个目数组别的硅粉颗粒配比为24~37:34~49:9~24:10~17。

技术总结

本发明公开了一种适用于冷氢化流化床的硅粉颗粒选取方法,其技术方案要点在于假定硅粉在床层内所具备的势能被气相物料所具备的动能所抵消,计算流化床床层内硅粉表面气相所具备的气体流速μ;根据实时上升气体流速选取出硅粉颗粒目数,保持流化床内的堆积密度处于200~2500kg/m<supgt;3</supgt;内;计算投入的所有硅粉颗粒的目数比。本发明根据不同四氯化硅汽化量和流化床内上升气体流速的不同,提供了一种适用于冷氢化流化床的硅粉颗粒选取方法,计算简单,便于操作,适合应用于冷氢化流化床的生产作业,减少金属硅粉颗粒被带出流化床,防止损坏分布器的同时,还能达到较高的转化率。

技术研发人员:李敏

受保护的技术使用者:内蒙古鄂尔多斯多晶硅业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!