利用烧结机烟气脱硫脱硝系统应急处理焦炉烟气的系统及工艺的制作方法

本发明属于烟气脱硫脱硝,具体涉及利用烧结机烟气脱硫脱硝系统应急处理焦炉烟气的系统及工艺。

背景技术:

1、焦炉因生产工艺及设备特点,无法实现整体停机。焦炉烟气的脱硫、脱硝分别采用sds、scr工艺,sds中的除尘布袋以及scr中的催化剂受寿命限制,需要定期维护,定期维护或设备故障期间,因无备用应急脱硫脱硝设施,使得焦炉烟气污染物无法达标排放,造成极大环境风险。根据这一现状,建设焦炉烟气应急处理设施,应对定期维保和突发故障,十分必要。随着环保政策的加严及管理的更加细化,生态环境部门要求焦炉必须建设备用或应急脱硫脱硝设施。

2、针对以上问题,目前行业内普遍采用的应对措施是新建一套sds+scr的方式来实现应急,但此种方式存在投资较大、备用设施利用率低等缺点,且存在备用应急设施的scr催化剂长时间不使用造成失效的风险,新建一套sds+scr脱硫脱硝设施作为应急备用非常不经济。

3、目前厂区内运行使用的180㎡烧结机烟气脱硫脱硝系统,脱硫、脱硝分别采用sda、scr工艺,由于烧结机烟气和焦炉烟气成分不同,系统处理量不同,中间参数控制不同,所以用180㎡烧结机烟气脱硫脱硝系统来处理焦炉烟气存在较大难度,目前并没有将180㎡烧结机烟气脱硫脱硝系统作为焦炉烟气脱硫脱硝应急备用的介绍及研究。

技术实现思路

1、本发明的目的在于提供利用烧结机烟气脱硫脱硝系统应急处理焦炉烟气的系统及工艺,以解决现有技术中导致的上述缺陷。

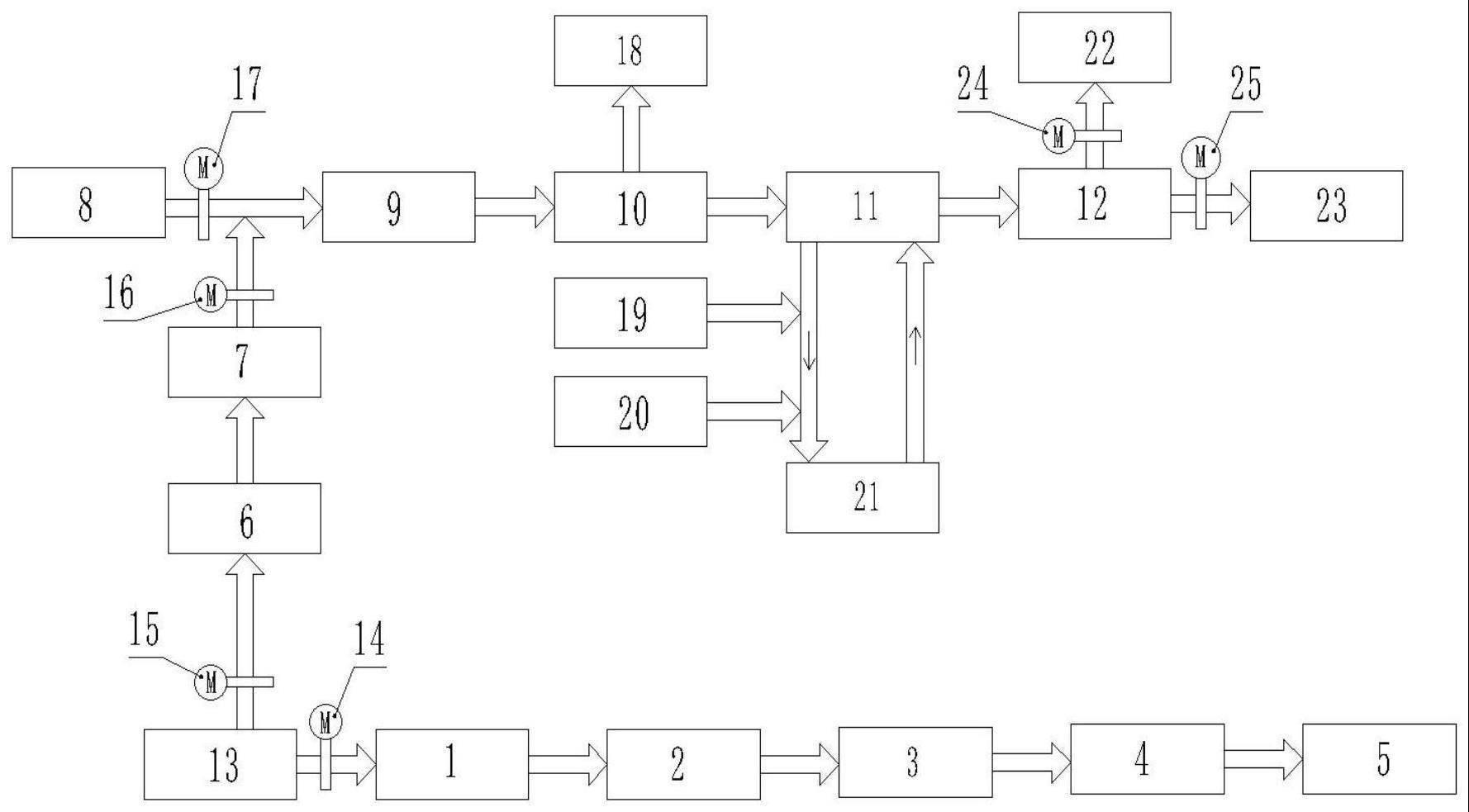

2、本发明第一方面,提供利用烧结机烟气脱硫脱硝系统应急处理焦炉烟气的系统,包括焦炉烟气处理模块和烧结机烟气处理模块,所述焦炉烟气处理模块包括焦炉烟气输送管道,在焦炉烟气输送管道上沿烟气流通方向顺序连接第一阀门开关、sds脱硫装置、第一布袋除尘器、第一scr脱硝反应器、第三增压风机和焦炉烟囱;所述烧结机烟气处理模块包括烧结机烟气输送管道,在烧结机烟气输送管道上沿烟气流通方向顺序连接烧结烟气主抽风机、第二阀门开关、sda脱硫塔、第二布袋除尘器、ggh换热器和第一增压风机,第一增压风机的出风口分别通过第一支管和第二支管连接烧结机烟气烟囱和焦炉烟气备用烟囱;ggh换热器与第二scr脱硝反应器通过输入管道和输出管道双向连接;焦炉烟气输送管道和烧结机烟气输送管道通过应急烟道连接。

3、优选的,应急烟道与焦炉烟气输送管道的连接位置位于第一阀门开关之前,应急烟道与烧结机烟气输送管道的连接位置位于第二阀门开关和sda脱硫塔之间。

4、优选的,在应急烟道上距离焦炉烟气输送管道由近及远顺序连接第三阀门开关、测控装置、第二增压风机和第四阀门开关。

5、优选的,所述第二布袋除尘器连接冲灰管和脱硫灰仓。

6、优选的,在连接ggh换热器与第二scr脱硝反应器的输入管道上连接空气加热炉和脱硝还原剂供应装置,所述脱硝还原剂供应装置包括还原剂卸料机构、还原剂存储机构、nh3制备机构和混合器。

7、优选的,所述测控装置包括温度传感器、压力传感器、流量传感器、湿度传感器、氧气浓度传感器、粉尘浓度传感器、二氧化硫浓度传感器和氮氧化物浓度传感器。

8、优选的,在第二支管上连接第六阀门开关,在第一支管上连接第五阀门开关。

9、本发明第二方面,提供上述系统处理焦炉烟气的方法,包括以下步骤:

10、(1)焦炉烟气处理模块正常使用时,第三阀门开关关闭,第一阀门开关开启,焦炉烟气顺序经过sds脱硫装置、第一布袋除尘器、第一scr脱硝反应器、第三增压风机和焦炉烟囱,焦炉烟气不进入应急烟道;

11、(2)当焦炉烟气处理模块故障或维护时,关闭第一阀门开关、第二阀门开关和第五阀门开关,开启第三阀门开关、第四阀门开关和第六阀门开关,且将烧结机暂时停机;

12、(3)焦炉烟气输送管道中的烟气进入应急烟道中,经第二增压风机增压后进入烧结机烟气输送管道,之后烟气顺序经过sda脱硫塔、第二布袋除尘器、ggh换热器、第二scr脱硝反应器、ggh换热器和第一增压风机,经第一增压风机再次增压后进入焦炉烟气备用烟囱外排,空气加热炉向输入管道输送热空气,脱硝还原剂供应装置向输入管道输送还原剂。

13、上述步骤(3)中焦炉烟气输送管道中的烟气进入应急烟道时的温度为220-230℃。

14、上述步骤(3)中经第二增压风机输出的烟气压力为4000pa,经第一增压风机输出的烟气压力为1000pa。

15、上述步骤(3)中应急烟道中的烟气进入烧结机烟气输送管道时的温度为110-150℃,经sda脱硫塔输出的烟气温度为100℃;烟气由第二布袋除尘器进入ggh换热器时的温度为90℃;空气加热炉向输入管道送入的空气温度为250℃;脱硝还原剂进入输入管道时的温度为280℃;烟气由ggh换热器进入第一增压风机时的温度为100-120℃;烟气由第一增压风机进入焦炉烟气备用烟囱时的温度为105-125℃。

16、本发明的优点在于:

17、本发明将焦炉烟气脱硫脱硝系统与烧结机烟气脱硫脱硝系统串联,通过烧结机烟气脱硫脱硝系统作为焦炉烟气脱硫脱硝系统应急脱硫脱硝设施,通过第一增压风机和第二增压风机压力的协调配合以及各环节温度参数的控制,使得利用烧结脱硫脱硝设施能实现焦炉烟气污染物的有效治理,达到《山东省区域性大气污染物排放标准》(db37/2376-2019)要求的so2排放浓度<30mg/m3,nox排放浓度<100mg/m3,颗粒物排放浓度<10mg/m3焦炉烟囱大气污染物排放浓度限值。

技术特征:

1.利用烧结机烟气脱硫脱硝系统应急处理焦炉烟气的系统,其特征在于:包括焦炉烟气处理模块和烧结机烟气处理模块,所述焦炉烟气处理模块包括焦炉烟气输送管道,在焦炉烟气输送管道上沿烟气流通方向顺序连接第一阀门开关、sds脱硫装置、第一布袋除尘器、第一scr脱硝反应器、第三增压风机和焦炉烟囱;所述烧结机烟气处理模块包括烧结机烟气输送管道,在烧结机烟气输送管道上沿烟气流通方向顺序连接烧结烟气主抽风机、第二阀门开关、sda脱硫塔、第二布袋除尘器、ggh换热器和第一增压风机,第一增压风机的出风口分别通过第一支管和第二支管连接烧结机烟气烟囱和焦炉烟气备用烟囱;ggh换热器与第二scr脱硝反应器通过输入管道和输出管道双向连接;焦炉烟气输送管道和烧结机烟气输送管道通过应急烟道连接。

2.根据权利要求1所述的利用烧结机烟气脱硫脱硝系统应急处理焦炉烟气的系统,其特征在于:应急烟道与焦炉烟气输送管道的连接位置位于第一阀门开关之前,应急烟道与烧结机烟气输送管道的连接位置位于第二阀门开关和sda脱硫塔之间。

3.根据权利要求2所述的利用烧结机烟气脱硫脱硝系统应急处理焦炉烟气的系统,其特征在于:在应急烟道上距离焦炉烟气输送管道由近及远顺序连接第三阀门开关、测控装置、第二增压风机和第四阀门开关。

4.根据权利要求1所述的利用烧结机烟气脱硫脱硝系统应急处理焦炉烟气的系统,其特征在于;在连接ggh换热器与第二scr脱硝反应器的输入管道上连接空气加热炉和脱硝还原剂供应装置,所述脱硝还原剂供应装置包括还原剂卸料机构、还原剂存储机构、nh3制备机构和混合器。

5.根据权利要求3所述的利用烧结机烟气脱硫脱硝系统应急处理焦炉烟气的系统,其特征在于:所述测控装置包括温度传感器、压力传感器、流量传感器、湿度传感器、氧气浓度传感器、粉尘浓度传感器、二氧化硫浓度传感器和氮氧化物浓度传感器。

6.根据权利要求1所述的利用烧结机烟气脱硫脱硝系统应急处理焦炉烟气的系统,其特征在于:在第二支管上连接第六阀门开关,在第一支管上连接第五阀门开关。

7.利用权利要求1-6任一项系统处理焦炉烟气的方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的方法,其特征在于:步骤(3)中焦炉烟气输送管道中的烟气进入应急烟道时的温度为220-230℃。

9.根据权利要求7所述的方法,其特征在于:步骤(3)中经第二增压风机输出的烟气压力为4000pa,经第一增压风机输出的烟气压力为1000pa。

10.根据权利要求7所述的方法,其特征在于:步骤(3)中应急烟道中的烟气进入烧结机烟气输送管道时的温度为110-150℃,经sda脱硫塔输出的烟气温度为100℃;烟气由布袋除尘器进入ggh换热器时的温度为90℃;空气加热炉向输入管道送入的空气温度为250℃;脱硝还原剂进入输入管道时的温度为280℃;烟气由ggh换热器进入第一增压风机时的温度为100-120℃;烟气由第一增压风机进入焦炉烟气备用烟囱时的温度为105-125℃。

技术总结

本发明公开了利用烧结机烟气脱硫脱硝系统应急处理焦炉烟气的系统,包括焦炉烟气处理模块和烧结机烟气处理模块,所述焦炉烟气处理模块包括焦炉烟气输送管道,在焦炉烟气输送管道上沿烟气流通方向顺序连接第一阀门开关、SDS脱硫装置、第一布袋除尘器、第一SCR脱硝反应器、第三增压风机和焦炉烟囱;所述烧结机烟气处理模块包括烧结机烟气输送管道。利用烧结脱硫脱硝设施能实现焦炉烟气污染物的有效治理,达到大气污染物排放标准。

技术研发人员:程兵,王卓,吴茂林,刘现彬,苗振华,吕雍正,徐坤,吴昌海,张振鹏

受保护的技术使用者:山东泰山钢铁集团有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!