一种水性油墨制备工艺的制作方法

本发明涉及油墨制备,具体为一种水性油墨制备工艺。

背景技术:

1、水性油墨简称为水墨,柔性版水性墨也称液体油墨,它主要由水溶性树脂、有机颜料、溶剂及相关助剂经复合研磨加工而成,水性油墨特别适用于烟、酒、食品、饮料、药品、儿童玩具等卫生条件要求严格的包装印刷产品;水性油墨在制备过程中,需要将水溶性树脂、有机颜料、溶剂及相关助剂等混合。

2、专利cn113402925a中公开了“快干耐磨环保复合型水性油墨制备工艺”,包括将需要使用的颜料放置研磨机内进行研磨,再将聚氨酯树脂、聚醚多元醇、氯醚树脂筛头料、醛树脂、水性氨基树脂、助溶剂和二月桂酸二丁基一次投放至混合机内,进行混合搅拌,将研磨完成后的颜料和搅拌完成后的溶液再投放至分散机内,进行分散离心后得到水性油墨;这种制备工艺,往往需要将研磨后的颜料从研磨机中导出,再将其与搅拌后的溶液一并投入分散机内进行分散离心后得到水性油墨,工序较为复杂,操作难度较高,且由于在将研磨后的颜料导出时往往需要耗费较长的时间,工作效率较低,同时研磨后颜料在导出时会产生损失,导致在导入搅拌后的溶液中时颜料占比不一,往往影响了制得的水性油墨性能及质量;为此,提出了一种水性油墨制备工艺,以解决上述提及的问题。

技术实现思路

1、本发明的目的在于提供一种水性油墨制备工艺,以解决上述背景技术中提出的现有水性油墨制备工艺中的制备工序繁琐、操作难度高、工作效率较低、水性油墨各组分损失大占比不一的问题。

2、为实现上述目的,本发明提供如下技术方案:

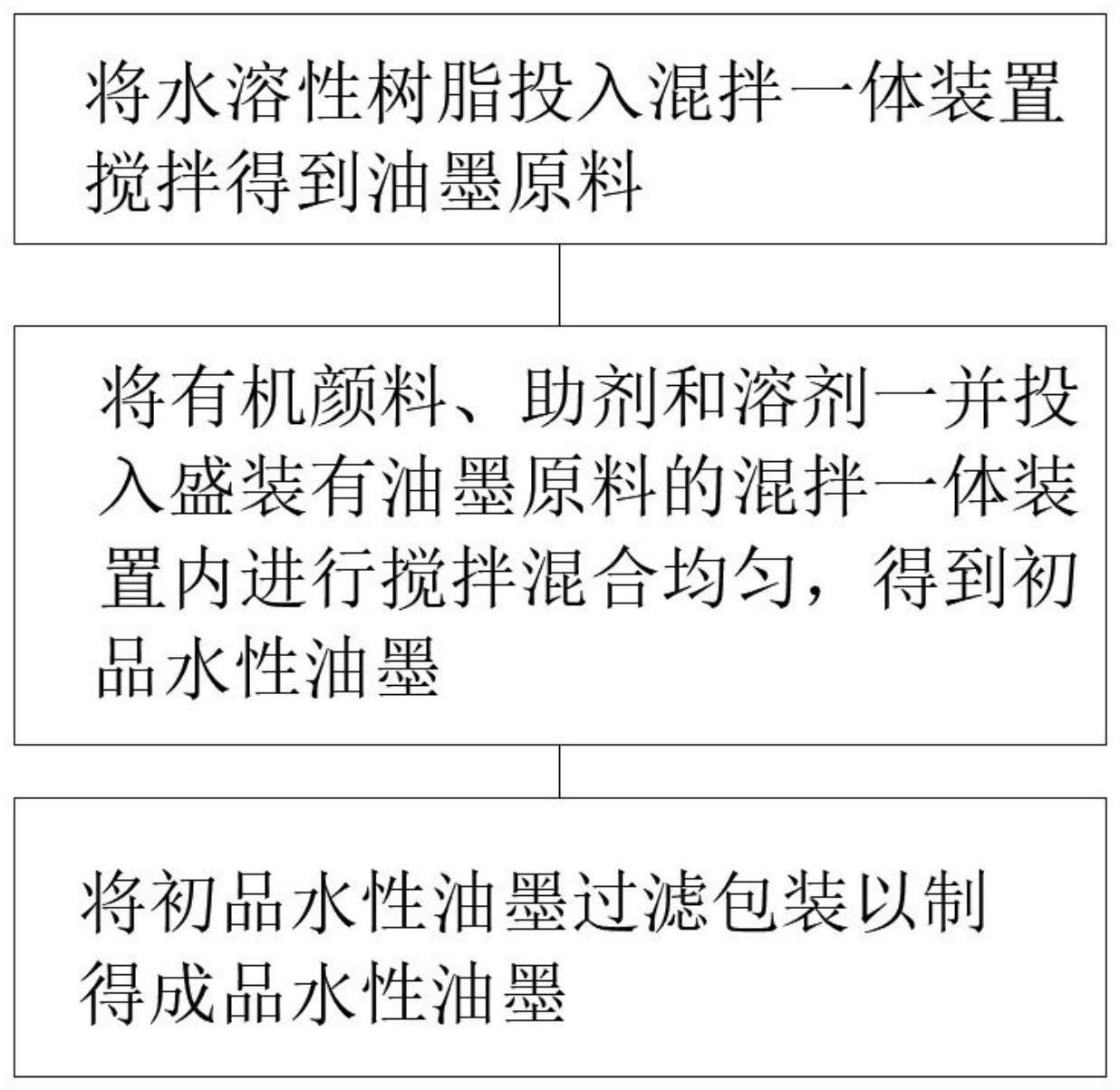

3、一种水性油墨制备工艺,该制备工艺的具体步骤如下:

4、将水溶性树脂投入混拌一体装置搅拌得到油墨原料;

5、将色浆、助剂和溶剂一并投入盛装有油墨原料的混拌一体装置内进行搅拌混合均匀,得到初品水性油墨;

6、将初品水性油墨过滤包装以制得成品水性油墨;

7、其中,混拌一体装置包括混拌筒、以及位于混拌筒底部的基座;所述混拌筒内部具有主轴,该混拌筒顶部具有进料台,且混拌筒底部具有出料口,其出料口处设有挡料板;所述主轴的轴体上从上至下依次布置有粉碎辊、螺旋搅拌机构和刮板,该主轴的底端延伸出混拌筒底部;所述基座上开设有置物腔室、以及与出料口相贯通的导料通道,该置物腔室内安装有动力装置,该动力装置用于与主轴连接并驱使主轴在混拌筒内圆周旋转。

8、所述成品水性油墨按照质量的百分比,各组成成分的含量如下:水溶性树脂60-80%、色浆25-35%、溶剂2-15%、助剂1-3%;成品水性油墨:由60-80%水溶性树脂投入于混拌筒内搅拌1-60min,再将色浆25-35%、溶剂2-15%、助剂1-3%投入混拌筒,并与水溶性树脂一并搅拌混合10-50min制得;其中,水溶性树脂采用水溶性丙烯酸树脂,溶剂为氨水。

9、进一步的,所述动力装置采用正反转电机,该正反转电机的输出轴套接有主动齿轮,该主动齿轮啮合连接有从动齿轮,从动齿轮套接在主轴的底端。

10、进一步的,所述混拌筒的内侧壁间隔布置有凸齿,其凸齿临近但不贴于螺旋搅拌机构侧面。

11、进一步的,所述螺旋搅拌机构由至少两组呈“s”形结构的螺旋叶片组成,其螺旋叶片的片体上表面为粗糙面。

12、进一步的,所述主轴的轴体位于粉碎辊上方位置套接有增稳架,该增稳架用于让主轴更稳固垂立于混拌筒内。

13、进一步的,所述刮板底面活动贴在混拌筒的内腔底面,该刮板的板端面不贴于混拌筒的内侧壁。

14、进一步的,所述刮板的横向长度不超过混拌筒横向长度的二分之一。

15、进一步的,所述出料口的侧壁与挡料板水平相对位置分别开设有插槽与穿孔,插槽供挡料板的左侧板端伸入,穿孔供挡料板活动水平穿过。

16、进一步的,混拌一体装置还包括布置在混拌筒正面的观察窗、以及布置在基座底端的支架。

17、本发明的有益效果是:本发明混拌一体装置集研磨粉碎与混合搅拌功能于一体,能够在水性油墨制备时,将水性油墨各组分在同一容器中先进行研磨粉碎再一并进行混合搅拌,工序简单易操作,降低了工作强度及操作难度,无需中途将研磨后的水性油墨各组分导出再导入混合机进行混合搅拌,提高了水性油墨制备的工作效率,并且有效避免水性油墨各组分在导出导入过程中产生损失出现占比不一的情况,防止水性油墨在制备时性能受到影响,保证了水性油墨的性能和质量,有利于该水性油墨制备工艺的推广使用。

技术特征:

1.一种水性油墨制备工艺,其特征在于,该制备工艺的具体步骤如下:

2.根据权利要求1所述的水性油墨制备工艺,其特征在于:所述成品水性油墨按照质量的百分比,各组成成分的含量如下:水溶性树脂60-80%、色浆25-35%、溶剂2-15%、助剂1-3%;成品水性油墨:由60-80%水溶性树脂投入于混拌筒内搅拌1-60min,再将色浆25-35%、溶剂2-15%、助剂1-3%投入混拌筒,并与水溶性树脂一并搅拌混合10-50min制得;其中,水溶性树脂采用水溶性丙烯酸树脂,溶剂为氨水。

3.根据权利要求1所述的水性油墨制备工艺,其特征在于:所述动力装置采用正反转电机,该正反转电机的输出轴套接有主动齿轮,该主动齿轮啮合连接有从动齿轮,从动齿轮套接在主轴的底端。

4.根据权利要求1所述的水性油墨制备工艺,其特征在于:所述混拌筒的内侧壁间隔布置有凸齿,其凸齿临近但不贴于螺旋搅拌机构侧面。

5.根据权利要求1所述的水性油墨制备工艺,其特征在于:所述螺旋搅拌机构由至少两组呈“s”形结构的螺旋叶片组成,其螺旋叶片的片体上表面为粗糙面。

6.根据权利要求1所述的水性油墨制备工艺,其特征在于:所述主轴的轴体位于粉碎辊上方位置套接有增稳架,该增稳架用于让主轴更稳固垂立于混拌筒内。

7.根据权利要求1所述的水性油墨制备工艺,其特征在于:所述刮板底面活动贴在混拌筒的内腔底面,该刮板的板端面不贴于混拌筒的内侧壁。

8.根据权利要求1或7所述的水性油墨制备工艺,其特征在于:所述刮板的横向长度不超过混拌筒横向长度的二分之一。

9.根据权利要求1所述的水性油墨制备工艺,其特征在于:所述出料口的侧壁与挡料板水平相对位置分别开设有插槽与穿孔,插槽供挡料板的左侧板端伸入,穿孔供挡料板活动水平穿过。

10.根据权利要求1所述的水性油墨制备工艺,其特征在于:混拌一体装置还包括布置在混拌筒正面的观察窗、以及布置在基座底端的支架。

技术总结

本发明公开了一种水性油墨制备工艺,该制备工艺的具体步骤如下:将水溶性树脂投入混拌一体装置搅拌得到油墨原料,将色浆、助剂和溶剂一并投入盛装有油墨原料的混拌一体装置内进行搅拌混合均匀,其中,混拌一体装置包括混拌筒、以及位于混拌筒底部的基座;本发明混拌一体装置集研磨粉碎与混合搅拌功能于一体,能够在水性油墨制备时将水性油墨各组分在同一容器中先进行研磨粉碎再一并进行混合搅拌,工序简单易操作,降低了工作强度及操作难度,提高了水性油墨制备的工作效率,并且有效避免水性油墨各组分在导出导入过程中产生损失出现占比不一的情况,保证了水性油墨的性能和质量。

技术研发人员:郑伟锋,张武,雷阳

受保护的技术使用者:深圳市四鼎华悦科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!