一种泡棉卷材生产方法与流程

本发明涉及泡棉生产,尤其是涉及一种泡棉卷材生产方法。

背景技术:

1、泡棉是塑料粒子发泡过的材料,简称泡棉。泡棉分为pu泡棉,防静电泡棉,导电泡棉,epe,防静电epe,cr,eva,架桥pe,sbr,epdm等。泡棉具有有弹性、重量轻、快速压敏固定、使用方便、弯曲自如、体积超薄、性能可靠等一系列特点。

2、一般的泡棉卷材生产工艺主要包括:放卷→涂发泡剂→烘干→涂uv胶→uv固化→收卷,在烘干过程中,必须严格控制环境的温度及相对湿度,使其保持在一定的范围内,否则将会影响工艺的正常生产反应过程。现有的烘干装置通常是由多个短烘干箱拼接而成一长烘干箱,并对每一短烘干箱设置不同的温湿度预设值,但是在烘干过程中,前一短烘干箱内的湿度会影响下一短烘干箱内的温度以及湿度,这样会对下一短烘干箱的温度、湿度判断产生干扰,影响泡棉的烘干效果,无法保证泡棉最终的成型质量,无法满足客户需求,甚至可能导致事故发生。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供一种增强烘干效果的泡棉卷材生产方法。

2、本发明的目的采用如下技术方案实现:

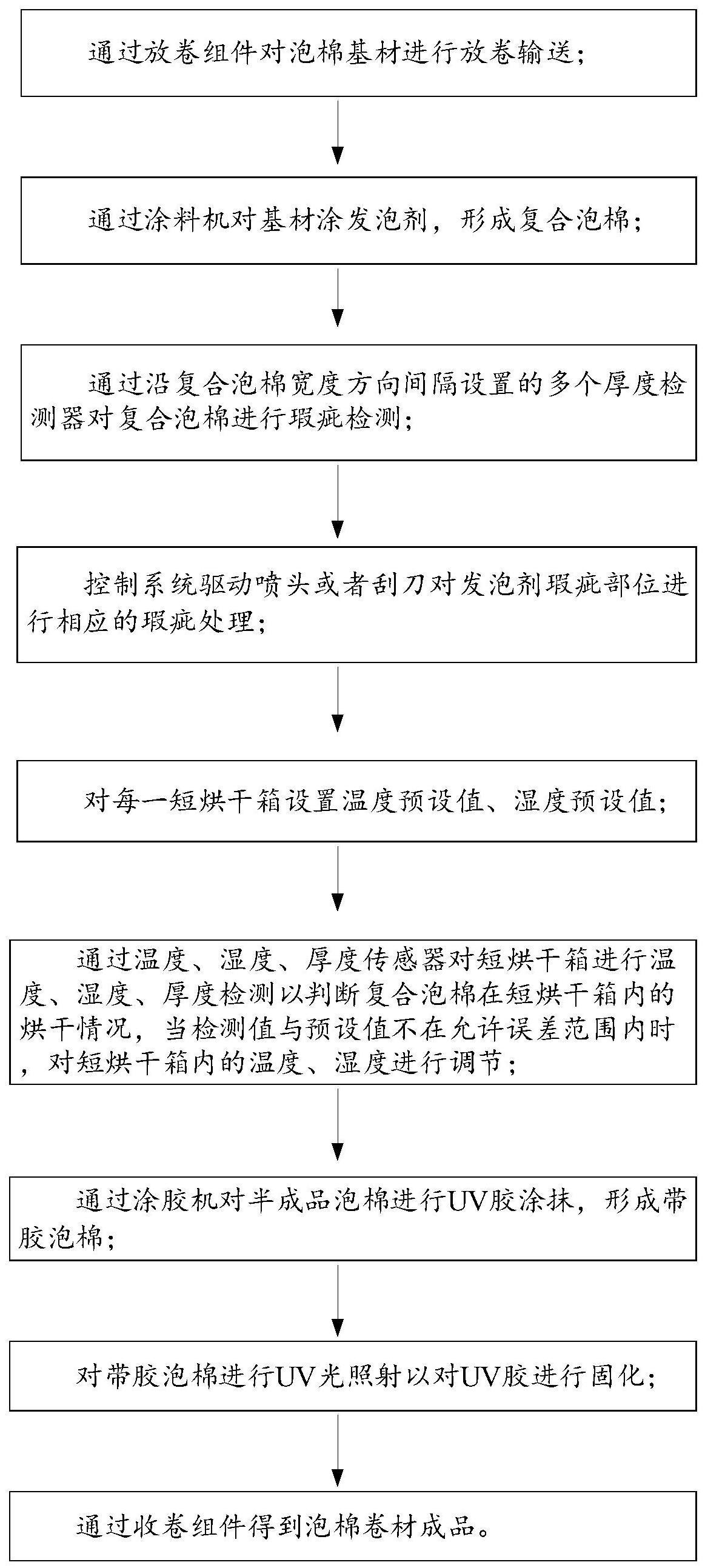

3、一种泡棉卷材生产方法包括如下步骤:

4、放卷:通过放卷组件对泡棉基材进行输送;

5、涂发泡剂:通过涂料机对基材涂发泡剂,形成复合泡棉;

6、发泡剂瑕疵检测:通过沿复合泡棉宽度方向间隔设置的多个厚度检测器对复合泡棉的不同部位进行厚度测量并将数据传输给控制系统,控制系统根据厚度检测器的测量可将复合泡棉的瑕疵分类为:发泡剂喷涂过薄、发泡剂喷涂过厚;

7、发泡剂瑕疵处理:若复合泡棉瑕疵类别为发泡剂喷涂过薄,控制系统驱动喷头对瑕疵部位进行发泡剂喷涂;若瑕疵类别为发泡剂喷涂过厚,控制系统驱动刮刀对瑕疵部位进行刮除;

8、设置若干短烘干箱内的参数:对每一短烘干箱设置温度预设值、湿度预设值,温度预设值的范围为100~200℃,湿度预设值的范围为30%~60%,温度预设值的变化趋势为先变高,再变低,湿度预设值的变化趋势为先变低,再变高;

9、烘干:首先通过安装在前一短烘干箱内的温度传感器、湿度传感器分别对所述短烘干箱进行温度、湿度检测并将检测结果传输至控制系统,控制系统将所述检测值与对应的预设值比较,当检测值与预设值不在允许误差范围内时,对所述前一短烘干箱内的温度、湿度进行调节,然后再通过安装在下一短烘干箱内的厚度传感器对复合泡棉进行厚度检测以判断复合泡棉在前一短烘干箱内的烘干情况,同时,控制系统结合所述下一短烘干箱内的温度传感器、湿度传感器的检测结果,再对所述下一短烘干箱内的温度、湿度进行调节;

10、涂uv胶:通过涂胶机对半成品泡棉进行uv胶涂抹,形成带胶泡棉;

11、uv固化:对带胶泡棉进行uv光照射以对uv胶进行固化;

12、收卷:通过收卷组件得到泡棉卷材成品。

13、进一步的,在烘干步骤中,首先对第一短烘干箱进行温度、湿度检测,若温度检测值高于温度预设值、湿度检测值低于湿度预设值,则控制系统驱动喷嘴对所述第一短烘干箱吹冷气,吹冷气方向为朝向所述第一短烘干箱的进风口;若温度检测值低于温度预设值、湿度检测值高于湿度预设值,则控制系统驱动喷嘴对所述第一短烘干箱吹热气,吹热气方向为朝向最后一短烘干箱的出风口。

14、进一步的,在烘干步骤中,对第二短烘干箱内的复合泡棉进行厚度检测并将测量数据传输给控制系统,控制系统将厚度测量值与厚度设定值比较。

15、进一步的,在烘干步骤中,若泡棉厚度测量值大于泡棉设定值,且温度检测值高于温度预设值、湿度检测值低于湿度预设值,则第二短烘干箱正常工作,处理组件不工作;若泡棉厚度测量值大于厚度设定值,且温度检测值低于温度预设值、湿度检测值高于湿度预设值,则控制系统驱动喷嘴对所述短烘干箱吹热气,吹热气方向为朝向最后一短烘干箱的出风口。

16、进一步的,在烘干步骤中,若泡棉厚度测量值小于或者等于厚度设定值,且温度检测值高于温度预设值、湿度检测值低于湿度预设值,则控制系统驱动喷嘴对所述短烘干箱吹冷气,吹冷气方向为朝向最后一短烘干箱的出风口;若泡棉厚度测量值小于厚度设定值,且温度检测值低于温度预设值、湿度检测值高于湿度预设值,则控制系统驱动喷嘴对所述短烘干箱吹热气,吹热气方向为朝向所述第一短烘干箱的进风口。

17、进一步的,在烘干步骤中,所述短烘干箱的数量为6个,所述短烘干箱的长度为4~6m,所述短烘干箱的温度预设值依次为120℃、180℃、200℃、160℃、140℃、100℃,所述短烘干箱的温度预设值依次为55%、35%、30%、40%、50%、60%。

18、进一步的,在涂发泡剂步骤中,通过调节刮刀与基材表面的间距来调整发泡剂在基材表面的厚度。

19、进一步的,所述泡棉卷材生产方法还包括去边步骤,所述去边步骤在所述涂uv胶步骤之后,所述去边步骤具体为:通过设置在泡棉两侧的刀具裁切去除泡棉的两侧边以保证泡棉两侧边缘的uv胶涂抹均匀。

20、进一步的,所述泡棉卷材生产方法还包括除尘步骤,所述除尘步骤在所述烘干步骤之后,所述除尘步骤具体为:通过除尘组件对半成品泡棉表面进行除尘清洁。

21、进一步的,所述泡棉卷材生产方法还包括纠偏步骤,所述纠偏步骤在所述放卷步骤之后,所述纠偏步骤具体为:先通过位置传感器对泡棉基材边缘进行检测,然后将检测结果传输至控制系统,控制系统计算出偏差信号并驱动纠偏执行机构移动以进行纠偏。

22、相比现有技术,本发明泡棉卷材生产方法具有以下有益效果:

23、(1)本发明中,先通过厚度传感器对前一短烘干箱烘干过的泡棉进行厚度检测以判断烘干情况,再结合下一短烘干箱内的温度以及湿度检测情况,对每一短烘干箱进行温度、湿度调节,保证烘干箱在整体上的烘干效果,保证泡棉最终的成型质量,能够满足客户需求。

24、(2)本发明中,通过调节刮刀与基材表面的间距来调整发泡剂在基材表面的厚度,然后再对发泡剂进行瑕疵检测以及相应的瑕疵处理,以保证进入烘干流程的泡棉质量符合客户要求。

技术特征:

1.一种泡棉卷材生产方法,其特征在于:所述泡棉卷材生产方法包括如下步骤:

2.根据权利要求1所述的泡棉卷材生产方法,其特征在于:在烘干步骤中,首先对第一短烘干箱进行温度、湿度检测,若温度检测值高于温度预设值、湿度检测值低于湿度预设值,则控制系统驱动喷嘴对所述第一短烘干箱吹冷气,吹冷气方向为朝向所述第一短烘干箱的进风口;若温度检测值低于温度预设值、湿度检测值高于湿度预设值,则控制系统驱动喷嘴对所述第一短烘干箱吹热气,吹热气方向为朝向最后一短烘干箱的出风口。

3.根据权利要求2所述的泡棉卷材生产方法,其特征在于:在烘干步骤中,对第二短烘干箱内的复合泡棉进行厚度检测并将测量数据传输给控制系统,控制系统将厚度测量值与厚度设定值比较。

4.根据权利要求3所述的泡棉卷材生产方法,其特征在于:在烘干步骤中,若泡棉厚度测量值大于泡棉设定值,且温度检测值高于温度预设值、湿度检测值低于湿度预设值,则第二短烘干箱正常工作,处理组件不工作;若泡棉厚度测量值大于厚度设定值,且温度检测值低于温度预设值、湿度检测值高于湿度预设值,则控制系统驱动喷嘴对所述短烘干箱吹热气,吹热气方向为朝向最后一短烘干箱的出风口。

5.根据权利要求3所述的泡棉卷材生产方法,其特征在于:在烘干步骤中,若泡棉厚度测量值小于或者等于厚度设定值,且温度检测值高于温度预设值、湿度检测值低于湿度预设值,则控制系统驱动喷嘴对所述短烘干箱吹冷气,吹冷气方向为朝向最后一短烘干箱的出风口;若泡棉厚度测量值小于厚度设定值,且温度检测值低于温度预设值、湿度检测值高于湿度预设值,则控制系统驱动喷嘴对所述短烘干箱吹热气,吹热气方向为朝向所述第一短烘干箱的进风口。

6.根据权利要求1所述的泡棉卷材生产方法,其特征在于:在烘干步骤中,所述短烘干箱的数量为6个,所述短烘干箱的长度为4~6m,所述短烘干箱的温度预设值依次为120℃、180℃、200℃、160℃、140℃、100℃,所述短烘干箱的温度预设值依次为55%、35%、30%、40%、50%、60%。

7.根据权利要求1所述的泡棉卷材生产方法,其特征在于:在涂发泡剂步骤中,通过调节刮刀与基材表面的间距来调整发泡剂在基材表面的厚度。

8.根据权利要求1所述的泡棉卷材生产方法,其特征在于:所述泡棉卷材生产方法还包括去边步骤,所述去边步骤在所述涂uv胶步骤之后,所述去边步骤具体为:通过设置在泡棉两侧的刀具裁切去除泡棉的两侧边以保证泡棉两侧边缘的uv胶涂抹均匀。

9.根据权利要求1所述的泡棉卷材生产方法,其特征在于:所述泡棉卷材生产方法还包括除尘步骤,所述除尘步骤在所述烘干步骤之后,所述除尘步骤具体为:通过除尘组件对半成品泡棉表面进行除尘清洁。

10.根据权利要求1所述的泡棉卷材生产方法,其特征在于:所述泡棉卷材生产方法还包括纠偏步骤,所述纠偏步骤在所述放卷步骤之后,所述纠偏步骤具体为:先通过位置传感器对泡棉基材边缘进行检测,然后将检测结果传输至控制系统,控制系统计算出偏差信号并驱动纠偏执行机构移动以进行纠偏。

技术总结

本发明公开了一种泡棉卷材生产方法,属于泡棉生产技术领域,包括以下步骤:放卷、涂发泡剂、发泡剂瑕疵检测、发泡剂瑕疵处理、烘干、涂UV胶、UV固化,本申请中,先通过厚度检测器、控制系统对发泡剂的喷涂情况进行判断和处理,以保证进入烘干流程的泡棉质量符合客户要求,然后通过对前一短烘干箱烘干过的泡棉进行厚度检测以判断烘干情况,再结合下一短烘干箱内的温度以及湿度检测情况,对每一短烘干箱进行烘干处理,保证烘干箱在整体上的烘干效果,保证泡棉最终的成型质量,能够满足客户需求。

技术研发人员:张君平

受保护的技术使用者:智微合聚先进材料科技(苏州)有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!