一种生料连续蒸煮浆化系统和方法与流程

本发明涉及一种生料连续蒸煮浆化系统和方法,属于化工或环保。

背景技术:

1、在现有的化工或环保技术领域,常遇见固体生物料的输送与处理问题,特别是有机固体的新鲜生物料,这类物料的大部分有机成分在活体生物细胞内,为了保证物料能够采用泵连接管道的形式输送,并使得后端能够进行生化处理,需要对物料采用浆液化预处理,释放出细胞内的有机成分。

2、而当前多采用机械破碎浆化的方式,使用破碎机将固体物料打碎成小粒径的颗粒,混合在水中形成浆液,但这在实际生产过程中存在许多问题:1、机械破碎后的物料多数成块状,仅有小部分物料混合进水中;2、混合小颗粒固体的浆液,大量的有机物质依旧包裹在细胞内,后续生物处理效率低;3、机械破碎的方式,对设备的磨损较大,且会连同物料中坚硬的杂质一并破碎,使得部分杂质无法实现分离,进入后端的处理系统,影响工序稳定性。

技术实现思路

1、针对上述问题,本发明的一个目的是提供一种生料连续蒸煮浆化系统,能实现固体生物料的浆液化,保证系统简单、稳定,且运行高效率。本发明的另一个目的是提供一种生料连续蒸煮浆化方法。

2、为实现上述目的,本发明采取以下技术方案:

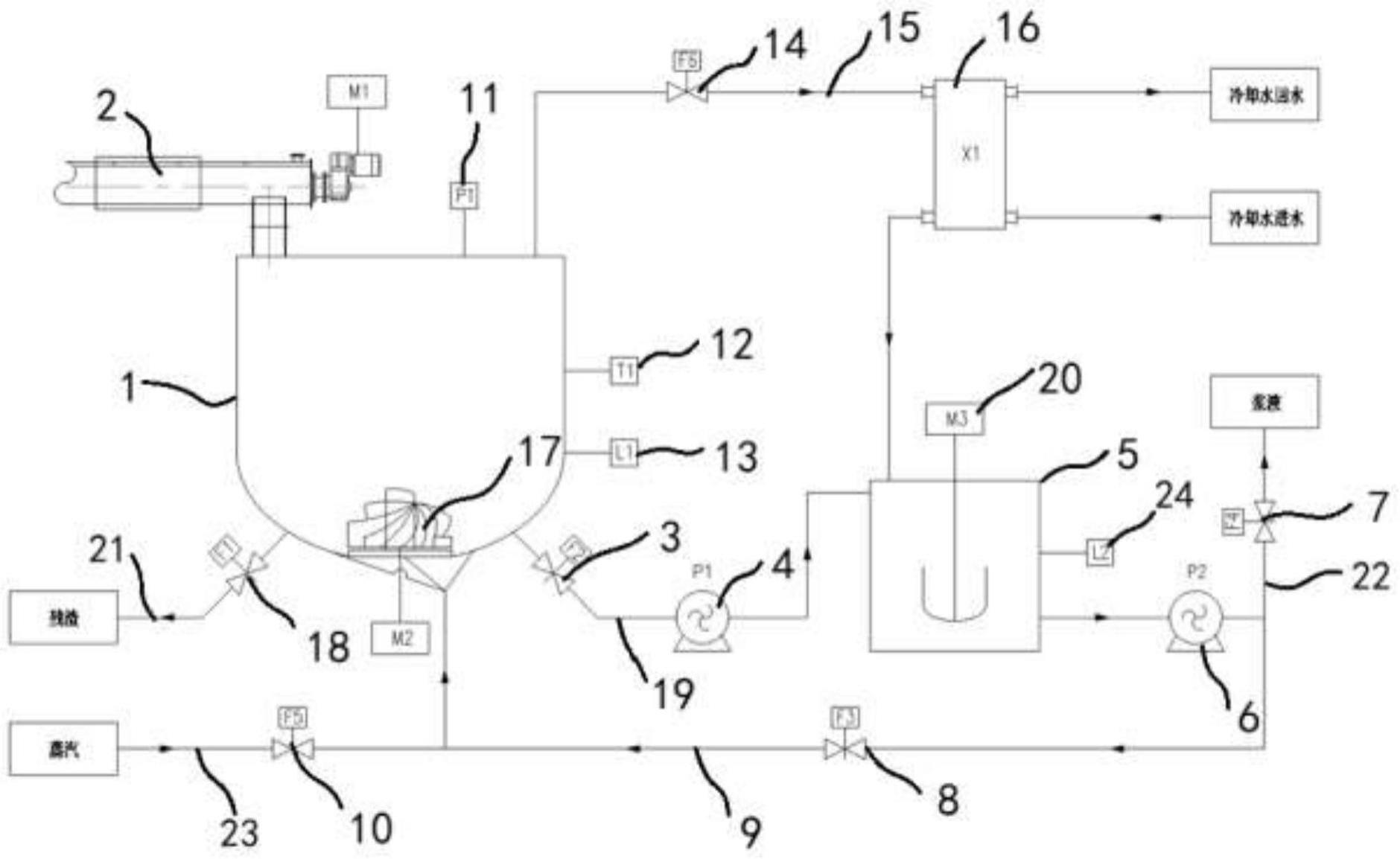

3、一方面,本发明提供了一种生料连续蒸煮浆化系统,包括蒸煮浆化机、进料机构、排渣管路、排浆管路、回流管路和蒸汽管路;

4、所述蒸煮浆化机的顶部设有进料口,底部设有至少一个回流口、排液口和残渣排出口;

5、所述残渣排出口连接所述排渣管路,所述排渣管路上设有排渣阀;

6、所述进料机构用于将生料从所述进料口输送至所述蒸煮浆化机内;

7、所述排浆管路上依次设有排浆阀、浆液抽取泵、浆液箱和浆液泵,所述浆液泵的出口与浆液外排管路连通,所述浆液外排管路上设有浆液外排阀;

8、所述回流管路的一端与所述浆液泵的出口连通,另一端与所述回流口连通,所述回流管路上设有浆液回流阀;

9、所述蒸汽管路的一端与所述回流口连通,另一端与所述蒸汽源连通,所述蒸汽管路上设有蒸汽阀。

10、优选,所述蒸煮浆化机内还设有温度传感器、液位传感器和/或压力传感器,分别用于检测所述蒸煮浆化机内的温度、液位和压力,所述蒸汽源根据所述温度传感器检测的温度值向所述蒸煮浆化机内补偿蒸汽,所述回流管路根据所述液位传感器检测的液位向所述蒸煮浆化机内补偿浆液。

11、优选,所述蒸煮浆化机的顶部还设有排气阀,所述排气阀根据所述压力传感器检测的压力值进行泄压。

12、优选,还包括蒸汽冷却机构,所述蒸汽冷却机构包括水冷换热器,所述水冷换热器上设有进气口、出气口、进水口和出水口,所述进气口与所述蒸煮浆化机之间通过冷却管路连通,所述排气阀设置在所述冷却管路上,所述排气口用于将冷却后的废液排出,所述进水口用于向所述蒸煮浆化机内通入冷却水,所述冷却水在所述水冷换热器内与废气进行热交换,所述出水口用于将热交换后的冷却水排出。

13、优选,所述出气口与所述浆液箱之间通过管路连通,用于将冷却后的废液回收至浆液箱内。

14、优选,所述蒸煮浆化机的底部还设有搅拌装置,用于对所述生料的浆化进行搅拌。

15、优选,所述进料机构为无轴螺旋输送机构,所述无轴螺旋输送机构的末端设有封堵区。

16、另一方面,本发明提供了一种生料连续蒸煮浆化方法,包括步骤:

17、将固体生料通过进料机构输送至蒸煮浆化机内;

18、在进料过程中,开启浆液泵及浆液回流阀,向所述蒸煮浆化机内补充部分热浆液至设定的液位,同时打开蒸汽阀,向蒸煮浆化机内通入蒸汽进行蒸煮加热,所述蒸汽阀根据温度传感器检测值进行开启和关闭,使所述蒸煮浆化机内温度维持在反应温度;

19、排气阀根据压力传感器检测的压力值进行开启和关闭,使所述蒸煮浆化机内的压力维持在反应压力,排出的废汽经由水冷换热器冷却,冷却的废液进入浆液箱;

20、排浆阀及浆液抽取泵根据蒸煮浆化机内的液位进行开启和关闭,保持蒸煮浆化机液位在设定范围内,浆液由浆液抽取泵打入至浆液箱;

21、蒸煮浆化机每一段时间排一次残渣,打开排渣阀前,先关闭进料机构与蒸汽阀,并打开排浆阀及浆液抽取泵,排空蒸煮浆化机内浆液,打开排渣阀时,开启浆液泵与浆液回流阀,进行冲洗排渣;

22、浆液箱在有浆液时,根据浆液箱的液位控制浆液泵开启,当蒸煮浆化机液位较高时,关闭浆液回流阀,打开浆液外排阀,将浆液送至后续工序段。

23、优选,所述反应温度为90℃~120℃。

24、优选,所述反应压力为0~100kpa。

25、本发明由于采取以上技术方案,其具有以下优点:能实现固体生料的浆液化,系统简单、稳定,运行效率高,可广泛应用于化工或环保技术领域。

技术特征:

1.一种生料连续蒸煮浆化系统,其特征在于,包括蒸煮浆化机、进料机构、排渣管路、排浆管路、回流管路和蒸汽管路;

2.根据权利要求1所述的生料连续蒸煮浆化系统,其特征在于,所述蒸煮浆化机内还设有温度传感器、液位传感传感器和/或压力传感传感器,分别用于测量所述蒸煮浆化机内的温度、液位和压力,所述蒸汽源根据所述温度传感传感器测量的温度值向所述蒸煮浆化机内补偿蒸汽,所述回流管路根据所述液位传感传感器测量的液位向所述蒸煮浆化机内补偿浆液。

3.根据权利要求1所述的生料连续蒸煮浆化系统,其特征在于,所述蒸煮浆化机的顶部还设有排气阀,所述排气阀根据所述压力传感器检测的压力值进行泄压。

4.根据权利要求3所述的生料连续蒸煮浆化系统,其特征在于,还包括蒸汽冷却机构,所述蒸汽冷却机构包括水冷换热器,所述水冷换热器上设有进气口、出气口、进水口和出水口,所述进气口与所述蒸煮浆化机之间通过冷却管路连通,所述排气阀设置在所述冷却管路上,所述排气口用于将冷却后的废液排出,所述进水口用于向所述蒸煮浆化机内通入冷却水,所述冷却水在所述水冷换热器内与废气进行热交换,所述出水口用于将热交换后的冷却水排出。

5.根据权利要求4所述的生料连续蒸煮浆化系统,其特征在于,所述出气口与所述浆液箱之间通过管路连通,用于将冷却后的废液回收至浆液箱内。

6.根据权利要求1所述的生料连续蒸煮浆化系统,其特征在于,所述蒸煮浆化机的底部还设有搅拌装置,用于对所述生料的浆化进行搅拌。

7.根据权利要求1所述的生料连续蒸煮浆化系统,其特征在于,所述进料机构为无轴螺旋输送机构,所述无轴螺旋输送机构的末端设有封堵区。

8.一种生料连续蒸煮浆化方法,基于权利要求1~7中任意一项所述的系统,其特征在于,包括步骤:

9.根据权利要求8所述的生料连续蒸煮浆化方法,其特征在于,所述反应温度为90℃~120℃。

10.根据权利要求9所述的生料连续蒸煮浆化方法,其特征在于,所述反应压力为0~100kpa。

技术总结

本发明涉及一种生料连续蒸煮浆化系统,包括蒸煮浆化机、进料机构、排渣管路、排浆管路、回流管路和蒸汽管路;所述蒸煮浆化机的顶部设有进料口;所述残渣排出口连接所述排渣管路,所述排渣管路上设有排渣阀;所述进料机构用于将生料从所述进料口输送至所述蒸煮浆化机内;所述排浆管路上依次设有排浆阀、浆液抽取泵、浆液箱和浆液泵;所述回流管路的一端与所述浆液泵的出口连通,另一端与所述回流口连通,所述回流管路上设有浆液回流阀;所述蒸汽管路的一端与所述回流口连通,另一端与所述蒸汽源连通,所述蒸汽管路上设有蒸汽阀。本发明能实现固体生料的浆液化,系统简单、稳定,运行效率高,可广泛应用于化工或环保技术领域。

技术研发人员:赵苗,刘欢,赵凤秋,马淑静,王昆明,苏迎,吴福祥,陆鹏

受保护的技术使用者:北京洁绿环境科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!