一种螺旋式氨分解反应装置及系统

本发明涉及清洁能源设备,具体涉及一种具有螺旋结构的螺旋式氨分解反应装置及系统。

背景技术:

1、燃料电池是一种将化石燃料的化学能转换为电能的发电装置,燃料电池在转换过程中能够释放大量热量用于提供动力,因此燃料电池成为可能取代船舶上的传统柴油发动机,并持续推进的主要能源,然而现有的以化石燃料为原料的燃料电池,燃烧过程中会产生温室气体、硫氧化物(sox)、氮氧化物(nox)和颗粒物(pm)等有害气体而造成空气污染,以固体氧化物为燃料的燃料电池,例如甲烷、重整气等,会导致电池出现积碳现象而降低电池性能,采用氢气直接作为燃料,会存在氢气储运难,安全性差的问题;氨是一种易于传输的富氢载体,具有易液化、能量密度高、安全性高及燃料成本低等优势,因此通过氨分解制氢是一种高效可行的制氢途径,但是现有的氨分解过程中,对外界温度消耗比较大,且催化剂和能量利用率低;氨气分解后氢气纯度不佳,存在较多未反应完全的氨气,排入空气后容易造成环境污染;并且通常设备体积较为庞大,应用场景比较有限。

2、中国专利cn110203882a公开了一种氨分解装置和制氢方法,包括壳体、加热区、换热区、反应段、换热盘管,换热盘管螺旋缠绕在反应段外壁以对氨气进行加热,反应段包括依次连通的第一反应段和第二反应段,氨气先后进入第一反应段进行氨分解,随后进入第二反应段对混合气体中残留的氨气进行进一步分解;该氨分解反应装置通过将换热盘管螺旋缠绕在反应段外壁对氨气进行加热,但是依旧存在着加热效率不高的问题,且加热过程中所需要的气体含量较大和能量消耗量较大;分解过程中存在热量损失和气体损失的风险,且产品体积较大,不适合较为紧凑的应用环境下的使用。

技术实现思路

1、针对现有技术中的氨分解装置中加热效率不高、能量和气体消耗量大,加热过程中存在热量损失且气体消耗量大,设备体积大以及能量利用率不高等缺陷;提供一种加热效率更好、能量利用率高且气体消耗量小,设备体积紧凑、氨分解反应充分且分解效率高的螺旋式氨分解反应装置及系统。

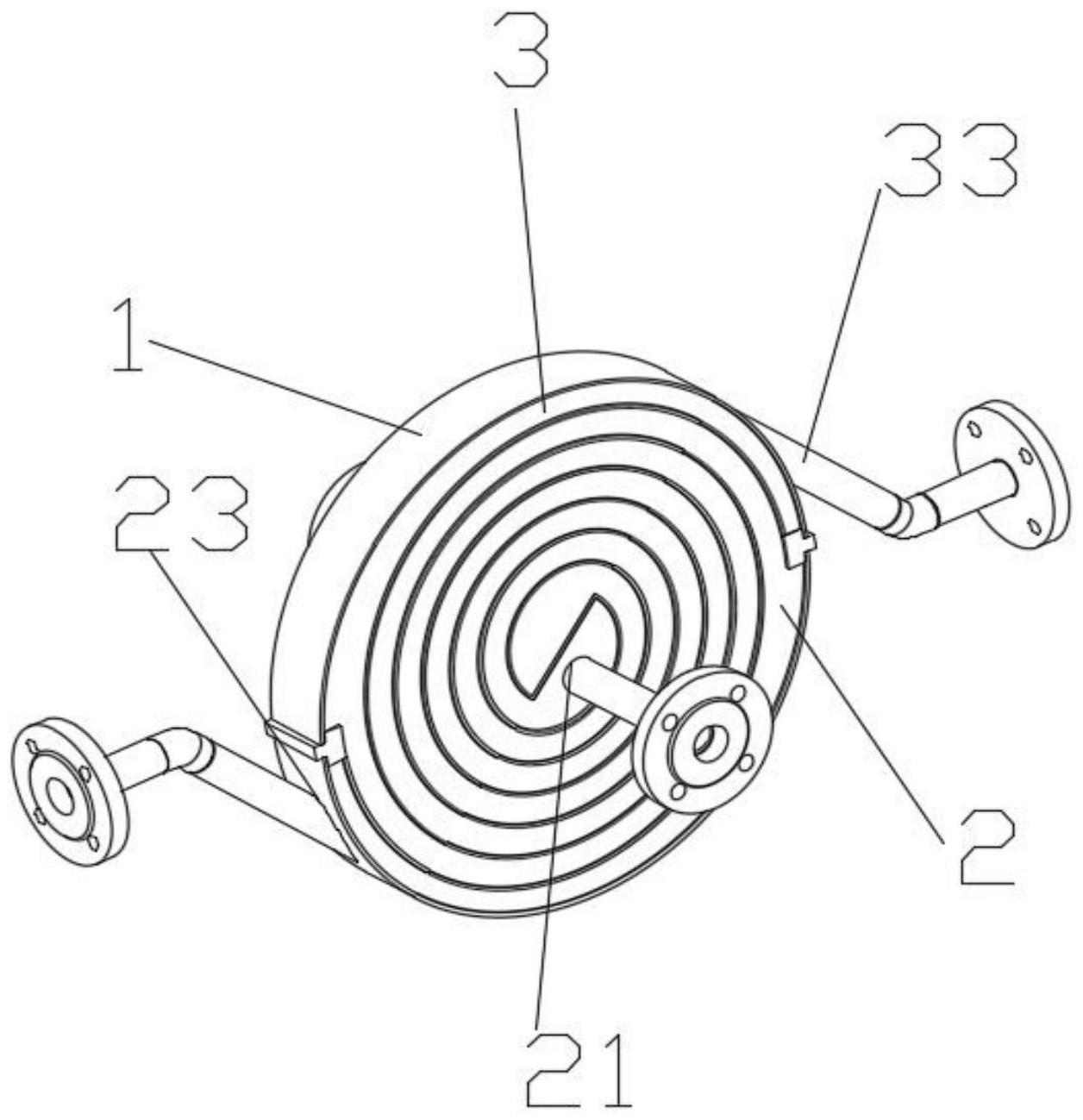

2、本发明解决其技术问题所采取的技术方案是:一种螺旋式氨分解反应装置,包括本体、反应通道和加热通道,反应通道的反应出口位于本体的内部,反应通道以反应出口为起点向外盘旋延伸并且延伸出本体;加热通道的气体入口位于本体的内部,加热通道以气体入口为起点向外盘旋延伸并且延伸出本体,至少部分加热通道贴合设置在反应通道的外壁上,加热通道用于引入具有500℃以上的气体至所述本体内部。

3、进一步的,反应通道包括反应出口、汇集反应部、分解通道和反应入口,反应出口位于本体的正中心,汇集反应部位于本体的正中心并且与反应出口连通,汇集反应部的一端与分解通道连通,分解通道盘旋设置在本体的内部并且延伸出本体,分解通道远离反应出口的一端与反应入口连通。

4、进一步的,分解通道包括预热部分和分解部分,预热部分的一端与分解部分连通,预热部分的另一端与反应入口连通;预热部分的截面尺寸沿着预热部分的延伸方向逐渐增大。

5、进一步的,预热部分和分解部分的长度比例为1:4~1:10。

6、进一步的,反应通道内设置有钌基催化剂或者镍基催化剂。

7、进一步的,分解通道内部设置有加热装置,加热装置包括加热套管和加热部件,加热套管套设在加热部件的外部。

8、进一步的,加热通道包括气体入口、加热汇集处、换热管道和气体出口,加热汇集处位于本体的正中心,加热汇集处与气体入口连通,加热汇集处与换热管道连通,换热管道盘旋设置在本体的内部并且延伸出本体,换热管道的一端与气体出口连通。

9、进一步的,加热通道的长度与反应通道的长度之间的比例范围为1:1~1:2。

10、进一步的,加热通道的侧壁上设置有多个定距柱。

11、本发明公开了一种氨分解反应系统,包括上述任意一项的螺旋式氨分解反应装置、储氨装置、气体供应装置和储氢装置,储氨装置与螺旋式氨分解反应装置的反应通道连通,储氨装置用于向反应通道内引入氨气,气体供应装置与螺旋式氨分解反应装置的气体入口连通,储氢装置与螺旋式氨分解反应装置的反应出口连通。

12、本发明所述的螺旋式氨分解反应装置和系统,通过将反应通道和加热通道贴合设置并且共同设置在本体的内部,提高了设备结构的紧凑程度,以适用于多种不同情况下的氨分解应用;通过加热通道中的气体对氨气进行错向加热,有效增加了反应通道和加热通道之间的换热面积,从而提高了气体对氨气的加热效果和氨气的分解反应效率;使得氨气在催化剂的共同作用下能够更快达到反应温度,并且利用气体自身的热量对混合气体中未反应完全的氨气进行充分持续不断地流通加热,减少了氨分解过程中对外部能量的需求,提高了装置的整体能量利用率以及氨气的分解完整度,降低了残留氨气排放到环境中的风险。

技术特征:

1.一种螺旋式氨分解反应装置,包括本体、反应通道和加热通道,其特征在于:

2.根据权利要求1所述的一种螺旋式氨分解反应装置,其特征在于:所述反应通道包括反应出口、汇集反应部、分解通道和反应入口,所述反应出口位于所述本体的正中心,所述汇集反应部位于所述本体的正中心并且与所述反应出口连通,所述汇集反应部的一端还与所述分解通道连通,所述分解通道盘旋设置在所述本体的内部并且延伸出所述本体,所述分解通道远离所述反应出口的一端与所述反应入口连通。

3.根据权利要求2所述的一种螺旋式氨分解反应装置,其特征在于:所述分解通道包括预热部分和分解部分,所述预热部分的一端与所述分解部分连通,所述预热部分的另一端与所述反应入口连通;所述预热部分的截面尺寸沿着所述预热部分的延伸方向逐渐增大。

4.根据权利要求3所述的一种螺旋式氨分解反应装置,其特征在于:所述预热部分和所述分解部分的长度比例为1:4~1:10。

5.根据权利要求1所述的一种螺旋式氨分解反应装置,其特征在于:所述反应通道内设置有钌基催化剂或者镍基催化剂。

6.根据权利要求2所述的一种螺旋式氨分解反应装置,其特征在于:所述分解通道内部设置有加热装置,所述加热装置包括加热套管和加热部件,所述加热套管套设在所述加热部件的外部。

7.根据权利要求1所述的一种螺旋式氨分解反应装置,其特征在于:所述加热通道包括气体入口、加热汇集处、换热管道和气体出口,所述加热汇集处位于所述本体的正中心,所述加热汇集处与所述气体入口连通,所述加热汇集处还与所述换热管道连通,所述换热管道盘旋设置在所述本体的内部并且延伸出所述本体,所述换热管道的一端与所述气体出口连通。

8.根据权利要求1所述的一种螺旋式氨分解反应装置,其特征在于:所述加热通道的长度与所述反应通道的长度之间的比例范围为1:1~1:0.8。

9.根据权利要求1所述的一种螺旋式氨分解反应装置,其特征在于:所述加热通道的侧壁上设置有多个定距柱。

10.一种氨分解反应系统,其特征在于:包括权利要求1~9任意一项所述的螺旋式氨分解反应装置、储氨装置、气体供应装置和储氢装置,所述储氨装置与所述螺旋式氨分解反应装置的反应通道连通,所述储氨装置用于向所述反应通道内引入氨气;所述气体供应装置与所述螺旋式氨分解反应装置的气体入口连通,所述储氢装置与所述螺旋式氨分解反应装置的反应出口连通。

技术总结

本发明公开了一种螺旋式氨分解反应装置,包括本体、反应通道和加热通道,反应通道的反应出口位于本体的内部,反应通道以反应出口为起点向外盘旋延伸并且延伸出本体;加热通道的气体入口位于本体的内部,加热通道以气体入口为起点向外盘旋延伸并且延伸出本体,至少部分加热通道贴合在反应通道的外壁上,加热通道用于引入具有500℃以上的气体至本体内部。该螺旋式氨分解反应装置具有结构紧凑的特点,且装置能量利用率高,减少了对外界能量的消耗,同时也具有较高的氨分解反应效率,减少了残留氨气对环境的污染。

技术研发人员:江莉龙,王大彪,罗宇,林立,陈崇启,张卿

受保护的技术使用者:福州大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!