一种蒽醌氢化催化剂及其制备方法与流程

本发明涉及双氧水合成催化剂,具体涉及一种蒽醌氢化催化剂及其制备方法。

背景技术:

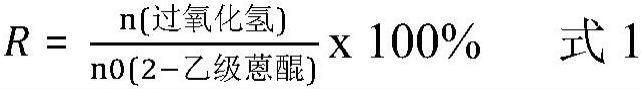

1、过氧化氢(h2o2,俗称双氧水),由于其强氧化性主要作为漂白剂、消毒剂使用,亦可作为化工原料。目前,工业上过氧化氢的主要合成方法是蒽醌法,包括蒽醌氢化和氢蒽醌氧化两个工段。蒽醌氢化过程中高效催化剂是提高双氧水收率的核心,目前工业中广泛采用pd基颗粒催化剂。

2、工业上蒽醌加氢的反应中常用到pd基颗粒催化剂活性较低,一般只有3.0-3.6h2o2/g.cat.d,催化剂的选择性差,且负载贵金属钯含量仍在0.3%,甚至更高,造成催化剂成本居高不下,严重制约厂家的经济效益。

3、专利cn201310224243.9公开了一种蒽醌氢化催化剂的制备方法,以氧化铝为原料制备γ晶相和θ晶相混合的氧化铝,将所述混合的氧化铝作为载体;往所述载体中加入镍、钯和有机溶剂,用所述有机溶剂浸渍制备pd-ni/al2o3催化剂。该专利制备的pd-ni/al2o3催化剂中镍的质量百分比为6-12%,钯的质量百分比为0.08-0.2%,虽然使得贵金属钯的含量低,能够大大降低催化剂的生产成本,但实际使用过程中其催化剂的活性却也有降低的现象。

4、专利cn202010064333.6公开了一种烷基蒽醌氢化的方法,该专利中公开了蒽醌氢化所用到的催化剂,所述氢化催化剂是以经磷修饰的活性氧化铝为载体,以钯和钌为主活性组分,以选自银、铜、钴、镧、铈、锰、铁和镍中的一种或几种为助活性组分,在所述的经磷修饰的活性氧化铝载体中,所述的磷在载体中的质量含量为0.1~30%;所述的钯和钌在催化剂中的质量含量为0.01~10%且钯与钌的质量比为0.2~6∶1;所述的助活性组分在催化剂中的质量含量为0~8%。通过磷改性使得催化剂骨架不会像传统的加氢催化剂中的载体那样容易破坏,催化剂具有更长的使用寿命,但该催化剂的选择性较差,导致蒽醌降解物生成量大,蒽醌单耗高。

5、因此,在蒽醌氢化过程中所用到的催化剂存在蒽醌降解物生成量大,蒽醌单耗高和催化剂有效利用率低,如何解决该难题对其至关重要。

技术实现思路

1、本发明的目的在于提供一种蒽醌氢化催化剂,以解决目前现有技术存在的催化剂稳定性差,选择性和活性难以兼顾的问题。

2、本发明的目的通过下述技术方案实现:

3、一种蒽醌氢化催化剂,所述催化剂包括载体、活性组分和助剂,所述载体为氧化镁/氧化铝载体,所述活性组分为pd和ru,所述助剂为cu、mo、cs和co;

4、所述催化剂中pd和ru的摩尔比为6~8:2~3,所述cu、mo、cs和co的摩尔比为1∶0.2~0.6∶0.3~0.6∶0.1~0.4。

5、进一步地,所述氧化镁/氧化铝载体为酸改性氧化镁/氧化铝载体。

6、进一步地,所述载体的制备方法如下:

7、(a)将氧化镁粉、氧化铝粉、己二酸、去离子水、60%的硝酸和尿素混合后配置成混悬液,将混悬液搅拌混匀后制备成溶胶体a;

8、(b)将溶胶体a经切粒、整形,干燥,焙烧制得三叶草形氧化镁/氧化铝载体;

9、进一步地,所述步骤(a)中按重量份计:所述氧化铝粉100份,所述氧化镁粉30份,所述尿素8~15份,所述己二酸5~15份,60%硝酸10~30份,去离子水150~250份。

10、进一步地,所述步骤(b)将溶胶体a加入挤出机料槽中,通过直径为3mm的圆形孔板挤出,整形制得三叶草形载体,然后在烘箱中空气气氛于100~120℃干燥6小时,再放入马弗炉中于900~1200℃焙烧4小时,制得三叶草形氧化镁/氧化铝载体。

11、进一步地,所述催化剂的制备方法包括如下步骤,

12、(1)将pd、ru、cu、mo、cs和co的可溶性盐溶于蒸馏水中配置成浸渍母液;

13、(2)将浸渍母液进行水浴加热,将所述三叶草形氧化镁/氧化铝载体置于水浴加热的浸渍母液中3-24h,浸渍后沥去浸渍母液,在100~150℃烘箱中烘干,在600~800℃温度条件下焙烧3~5小时即可制得蒽醌氢化催化剂。

14、进一步地,所述步骤(1)中将pd、ru、cu、mo、cs和co的可溶性盐溶于蒸馏水后,加入0.5mol/l的nahco3溶液将其调节为ph=5,作为待用浸渍母液;所述pd、ru、cu、mo、cs和co的可溶性盐为氯化物。

15、进一步地,所述步骤(2)中保持浸渍母液的温度在45~60℃;

16、进一步地,保持步骤(2)中浸渍母液的温度在50℃,所述三叶草形氧化镁/氧化铝载体置于水浴加热的浸渍母液中15h。

17、进一步地,所述步骤(2)中所述三叶草形氧化镁/氧化铝载体置于过量的浸渍母液中。

18、本发明的有益效果为:

19、1、本发明提供的一种蒽醌氢化催化剂,所述催化剂的载体中加入了氧化镁加强了载体的强度,使得催化剂能够耐受蒽醌氢化的反应条件,使用寿命延长,另一方面催化剂中助剂cu、mo、cs和co的加入,减少了蒽醌氢化过程中副反应的发生,选择性提高;此外,载体制备过程中加入了己二酸使得催化剂在液体的工作液环境中能够有更强的适应性,提高了催化剂的活性。

20、2、在蒽醌氢化过程中,随着蒽醌氢化反应时间的增长,催化剂表面的活性金属会脱落,导致活性组分的流失,最终导致催化剂活性的降低,本发明提供的一种蒽醌氢化催化剂,活性组分负载在载体的过程中,通过过量浸渍法,且水浴加热浸渍母液,在特定温度和一定时间的浸渍处理后,提高了活性组分和助剂在载体上的负载量,进而提高了催化剂的活性。

21、3、本发明的催化剂的制备方法简单,原料来源价格低廉,催化剂制备成本较低。

技术特征:

1.一种蒽醌氢化催化剂,其特征在于,所述催化剂包括载体、活性组分和助剂,所述载体为氧化镁/氧化铝载体,所述活性组分为pd和ru,所述助剂为cu、mo、cs和co;

2.根据权利要求1所述的蒽醌氢化催化剂,其特征在于,所述氧化镁/氧化铝载体为酸改性氧化镁/氧化铝载体。

3.根据权利要求2所述的蒽醌氢化催化剂,其特征在于,所述载体的制备方法如下:

4.根据权利要求3所述的蒽醌氢化催化剂,其特征在于,所述步骤(a)中按重量份计:所述氧化铝粉100份,所述氧化镁粉30份,所述尿素8~15份,所述己二酸5~15份,60%硝酸10~30份,去离子水150~250份。

5.根据权利要求3所述的蒽醌氢化催化剂,其特征在于,所述步骤(b)将溶胶体a加入挤出机料槽中,通过直径为3mm的圆形孔板挤出,整形制得三叶草形载体,然后在烘箱中空气气氛于100~120℃干燥6小时,再放入马弗炉中于900~1200℃焙烧4小时,制得三叶草形氧化镁/氧化铝载体。

6.根据权利要求1-5任一项所述的蒽醌氢化催化剂,其特征在于,所述催化剂的制备方法包括如下步骤,

7.根据权利要求6所述的蒽醌氢化催化剂,其特征在于,所述步骤(1)中将pd、ru、cu、mo、cs和co的可溶性盐溶于蒸馏水后,加入0.5mol/l的nahco3溶液将其调节为ph=5,作为待用浸渍母液;所述pd、ru、cu、mo、cs和co的可溶性盐为氯化物。

8.根据权利要求6所述的蒽醌氢化催化剂,其特征在于,所述步骤(2)中保持浸渍母液的温度在45~60℃。

9.根据权利要求6所述的蒽醌氢化催化剂,其特征在于,所述步骤(2)中保持浸渍母液的温度在50℃,所述三叶草形氧化镁/氧化铝载体置于水浴加热的浸渍母液中15h。

10.根据权利要求6所述的蒽醌氢化催化剂,其特征在于,所述步骤(2)中所述三叶草形氧化镁/氧化铝载体置于过量的浸渍母液中。

技术总结

本发明公开了一种蒽醌氢化催化剂,所述催化剂包括载体、活性组分和助剂,所述载体为氧化镁/氧化铝载体,所述活性组分为Pd和Ru,所述助剂为Cu、Mo、Cs和Co;所述催化剂中Pd和Ru的摩尔比为6~8:2~3,所述Cu、Mo、Cs和Co的摩尔比为1:0.2~0.6:0.3~0.6:0.1~0.4。所述催化剂的载体中加入了氧化镁加强了载体的强度,使得催化剂能够耐受苛刻的反应条件,延长催化剂使用寿命,另一方面催化剂中助剂Cu、Mo、Cs和Co的加入,减少了蒽醌氢化过程中副反应的发生,提高了选择性;此外,载体制备过程中加入了己二酸使得催化剂能够适应蒽醌工作液的反应环境,提高催化剂的活性。

技术研发人员:项佳珩,陈观堃,程义安,周刚,刁呈灏

受保护的技术使用者:宁波中科远东催化工程技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!