一种一氧化碳低温催化氧化催化剂及其制备方法与应用与流程

本发明涉及催化剂制备,具体涉及一种一氧化碳低温催化氧化催化剂及其制备方法与应用。

背景技术:

1、一氧化碳是一种无色、无臭、无味的可燃性有毒气体,在空气中不易发生化学反应,性质稳定,可在大气中停留较长时间。因其具有极易与血液中运载氧的血红蛋白相结合,在极低浓度时能使人或动物遭到缺氧性伤害,轻者眩晕、头疼,重者脑细胞受到永久性损伤,甚至窒息死亡等危害,因此成为重点关注的对象。

2、目前以贵金属(au、pt、pd、ru)为主的催化剂具有一定的一氧化碳催化氧化活性和稳定性,但是贵金属催化剂存在制备成本较高的问题。公开号cn114984940a公开了一种pgm-au合金催化剂,具有良好的燃气热水器尾气140℃下催化氧化一氧化碳成二氧化碳的催化活性,但是au作为一种常见的贵金属,价格高昂,实现产业化造成成本较高;公开号为cn113649025a公开了一种耐高温的负载型pdcu催化剂,在300℃以上才能达到催化剂的起活温度,耗能较高。贵金属氧化氧化催化剂成本高,过渡金属氧化物催化剂展现出更多的应用潜能;上述部分专利虽然展现出了比较优异的性能,但需要在较高温度条件下实现一氧化碳的催化氧化,消耗大量能量。

技术实现思路

1、本发明所要解决的技术问题在于如何提供一种一氧化碳低温催化氧化催化剂,能够在低温下达到较高的催化效率,并且制备成本低。

2、本发明通过以下技术手段实现解决上述技术问题的:

3、本发明第一方面提出一种一氧化碳低温催化氧化催化剂,包括催化剂载体、催化剂活性组分和催化剂助剂;

4、所述催化剂载体为tio2;

5、所述催化剂活性组分包括第一活性组分、第二活性组分和第三活性组分;所述第一活性组分为v2o5;第二活性组分为moo3;第三活性组分为la2o3;

6、所述催化剂助剂为纸浆棉。

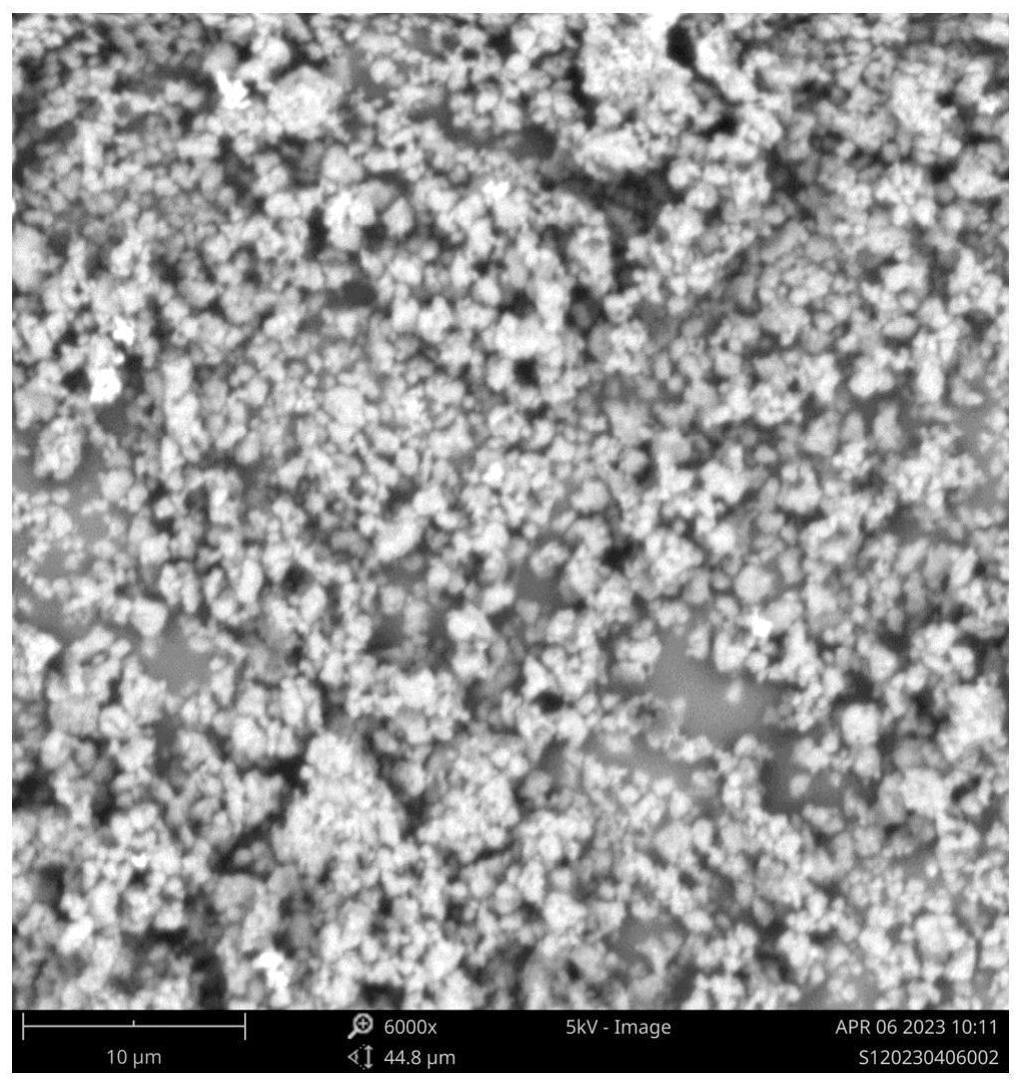

7、有益效果:一氧化碳催化氧化催化剂以tio2为载体,具有较高的比表面积,能够有效分散催化剂活性组分;并且没有使用过渡金属作为载体,在另一方面来说,也降低制备成本。纸浆棉在催化剂系统中起到支撑作用,能够为催化剂提供骨架、增强催化剂的强度。

8、第一活性组分v2o5在整个催化剂系统中起到的催化氧化一氧化碳作用,第二活性组分moo3在整个催化剂系统中起到抗中毒的作用,第三活性组分la2o3作为稀土金属氧化物起到催化氧化一氧化碳作用。虽然单独的v2o5或la2o3都具有催化氧化的效果,但是催化氧化效率不明显,v2o5和la2o3相结合之后,v-la化合键之间紧密结合,一氧化碳催化氧化效率明显提高,在实际的使用工况环境中含有一定量的水分和so2,在催化剂中添加一定量的moo3提高催化剂的耐中毒能力。

9、本发明第二方面提出上述一氧化碳低温催化氧化催化剂的制备方法,包括以下步骤:

10、(1)制备催化剂活性液前驱体:将第一活性组分催化剂盐溶解于水,得到溶液a,将第二活性组分催化剂盐溶解于水,得到溶液b;将第三活性组分催化剂盐溶解于水,得到溶液c;将溶液c倒入溶液a中混合均匀,调节ph得到混合溶液,再将溶液b倒入混合溶液中,加热搅拌,得到催化剂活性液前驱体;

11、(2)催化剂混炼:将催化剂活性液前驱体与tio2以及纸浆棉混合搅拌均匀,将活性组分充分分散在载体表面,得到催化剂泥料;

12、(3)催化剂干燥煅烧:将催化剂泥料放入挤出机进行挤出,挤出后进行微波干燥、梭式窑高温煅烧,使得催化剂活性液前驱体转化为催化剂活性组分,得到一氧化碳低温催化氧化催化剂。

13、有益效果:本发明的制备方法首先将活性组分进行溶解混合得到催化剂活性液前驱体,催化剂活性液前驱体的活性组分之间紧密结合,使得所得催化剂活性效果充分发挥;其次将催化剂活性液前驱体与tio2以及纸浆棉混合均匀,使得活性物质能够均匀的分散在载体表面,所得催化剂具有较大的比表面积,能够使得活性组分在载体表面高度分散,更有利于原料及反应产物的扩散;最后将催化剂采用微波干燥,相对于传统干燥方式时间更短,节约时间成本。

14、优选地,所述步骤(1)中第一活性组分催化剂盐为钒盐,第二活性组分催化剂盐为钼盐,第三活性组分催化剂为镧盐;第一活性组分、第二活性组分和第三活性组分的重量份比值为(1-3):1:1。

15、优选地,所述步骤(1)中采用单乙醇胺调节ph到8-10;加热温度为60-70℃;搅拌时间为20-50min。

16、优选地,所述步骤(2)中tio2与纸浆棉混合质量比为10:1;在混合搅拌机中搅拌,转速为高速搅拌转速2000-3000r/min。

17、更选优地,所述转速为高速搅拌转速2500r/min。

18、优选地,所述步骤(3)中挤出的形状为蜂窝状或条状;蜂窝状催化剂的孔数为10-40孔;条状催化剂的直径为1-10mm。

19、更优选地,蜂窝状催化剂的孔数为25孔。

20、优选地,所述步骤(3)中微波功率为200-300w,时间为20-50min。

21、更优选地,所述微波干燥微波功率为250w,时间为30min。

22、优选地,所述步骤(3)中煅烧温度为400-500℃,煅烧时间为3-6h。

23、更优选地,所述煅烧温度为500℃,煅烧时间为4h。

24、本发明第三方面提出上述一氧化碳低温催化氧化催化剂在催化氧化一氧化碳中的应用。

25、本发明的优点在于:

26、1、一氧化碳催化氧化催化剂以tio2为载体,具有较高的比表面积,能够有效分散催化剂活性组分;并且没有使用过渡金属作为载体,在另一方面来说,也降低制备成本。纸浆棉在催化剂系统中起到支撑作用,能够为催化剂提供骨架、增强催化剂的强度。

27、2、第一活性组分v2o5在整个催化剂系统中起到的催化氧化一氧化碳作用,第二活性组分moo3在整个催化剂系统中起到抗中毒的作用,第三活性组分la2o3作为稀土金属氧化物起到催化氧化一氧化碳作用。虽然单独的v2o5或la2o3都具有催化氧化的效果,但是催化氧化效率不明显,v2o5和la2o3相结合之后,v-la化合键之间紧密结合,一氧化碳催化氧化效率明显提高,在实际的使用工况环境中含有一定量的水分和so2,在催化剂中添加一定量的moo3提高催化剂的耐中毒能力。

28、3、本发明的制备方法首先将活性组分进行溶解混合得到催化剂活性液前驱体,催化剂活性液前驱体的活性组分之间紧密结合,使得所得催化剂活性效果充分发挥;其次将催化剂活性液前驱体与tio2以及纸浆棉混合均匀,使得活性物质能够均匀的分散在载体表面,所得催化剂具有较大的比表面积,能够使得活性组分在载体表面高度分散,更有利于原料及反应产物的扩散;最后将催化剂采用微波干燥,相对于传统干燥方式时间更短,节约时间成本。

29、4、本发明所得催化剂在低温80-100℃中催化氧化一氧化碳效率在90%以上。

技术特征:

1.一种一氧化碳低温催化氧化催化剂,其特征在于,包括催化剂载体、催化剂活性组分和催化剂助剂;

2.如权利要求1所述的一氧化碳低温催化氧化催化剂的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的一氧化碳低温催化氧化催化剂的制备方法,其特征在于,所述步骤(1)中第一活性组分催化剂盐为钒盐,第二活性组分催化剂盐为钼盐,第三活性组分催化剂为镧盐;第一活性组分、第二活性组分和第三活性组分的重量份比值为(1-3):1:1。

4.根据权利要求2所述的一氧化碳低温催化氧化催化剂的制备方法,其特征在于,所述步骤(1)中采用单乙醇胺调节ph到8-10;加热温度为60-70℃;搅拌时间为20-50min。

5.根据权利要求2所述的一氧化碳低温催化氧化催化剂的制备方法,其特征在于,所述步骤(2)中tio2与纸浆棉混合质量比为10:1;在混合搅拌机中搅拌,转速为高速搅拌转速2000-3000r/min。

6.根据权利要求2所述的一氧化碳低温催化氧化催化剂的制备方法,其特征在于,所述步骤(3)中挤出的形状为蜂窝状或条状;蜂窝状催化剂的孔数为10-40孔;条状催化剂的直径为1-10mm。

7.根据权利要求2所述的一氧化碳低温催化氧化催化剂的制备方法,其特征在于,所述步骤(3)中微波功率为200-300w,时间为20-50min;煅烧温度为400-500℃,煅烧时间为3-6h。

8.根据权利要求5所述的一氧化碳低温催化氧化催化剂的制备方法,其特征在于,所述转速为高速搅拌转速2500r/min。

9.根据权利要求7所述的一氧化碳低温催化氧化催化剂的制备方法,其特征在于,所述微波功率为250w,时间为30min;煅烧温度为500℃,煅烧时间为4h。

10.一种采用权利要求1-2中任一项一氧化碳低温催化氧化催化剂在催化氧化一氧化碳中的应用。

技术总结

本发明涉及催化剂制备技术领域,一种一氧化碳低温催化氧化催化剂,包括催化剂载体、催化剂活性组分和催化剂助剂;所述催化剂载体为TiO<subgt;2</subgt;;所述催化剂活性组分包括第一活性组分和第二活性组分;所述第一活性组分为V<subgt;2</subgt;O<subgt;5</subgt;;第二活性组分为MoO<subgt;3</subgt;;第三活性组分为La<subgt;2</subgt;O<subgt;3</subgt;;所述催化剂助剂为纸浆棉。一氧化碳催化氧化催化剂以TiO<subgt;2</subgt;为载体,具有较高的比表面积,能够有效分散催化剂活性组分;并且没有使用过渡金属作为载体,在另一方面来说,也降低制备成本,纸浆棉在催化剂系统中起到支撑作用,能够为催化剂提供骨架、增强催化剂的强度。

技术研发人员:蔡佳凤,张利利,梁皓源

受保护的技术使用者:安徽元琛环保科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!