一种基于循环利用扩孔剂的大孔硅胶新型扩孔制造方法与流程

本发明属于块状硅胶生产制备,尤其涉及一种基于循环利用扩孔剂的大孔硅胶新型扩孔制造方法。

背景技术:

1、硅胶别名:硅酸凝胶,是一种高活性吸附材料,属非晶态物质。硅胶主要成分是二氧化硅,化学性质稳定,不燃烧。

2、现有的大孔硅胶生产流程存在自动化水平低,人工劳动强度大,工作环境差,难以规模化或生产效率低,生产成本较高,产品孔容偏低,产品性能指标可控性低,不可预期的工艺变化影响较大等特点。并且其生产线的环保处理成本高,难以实现规模效益。大孔硅胶的生产扩孔有采用蒸汽或高温热水扩孔或浸盐扩孔,其产品存在主产品得率低,破碎大、粉料多,产品强度低,催化活性低等缺点。还有采用有机硅、有机扩孔剂为原料生产大孔硅胶,其产品生产成本高,工艺控制复杂等缺点。

3、制胶温度是影响硅胶产品的重要因素,但现有的扩孔技术一般都是针对30℃以上制胶工艺的,目前尚未有专门针对15~20℃低温制胶工艺的高效扩孔方案。

技术实现思路

1、本发明要解决的技术问题之一是:现有技术中现有的大孔硅胶生产流程存在自动化水平低,人工劳动强度大,工作环境差,难以规模化或生产效率低,生产成本较高,产品孔容偏低,产品性能指标可控性低,不可预期的工艺变化影响较大等特点。并且其生产线的环保处理成本高,难以实现规模效益。大孔硅胶的生产扩孔有采用蒸汽或高温热水扩孔或浸盐扩孔,其产品存在主产品得率低,破碎大、粉料多,产品强度低,催化活性低等缺点。还有采用有机硅、有机扩孔剂为原料生产大孔硅胶,其产品生产成本高,工艺控制复杂等缺点。

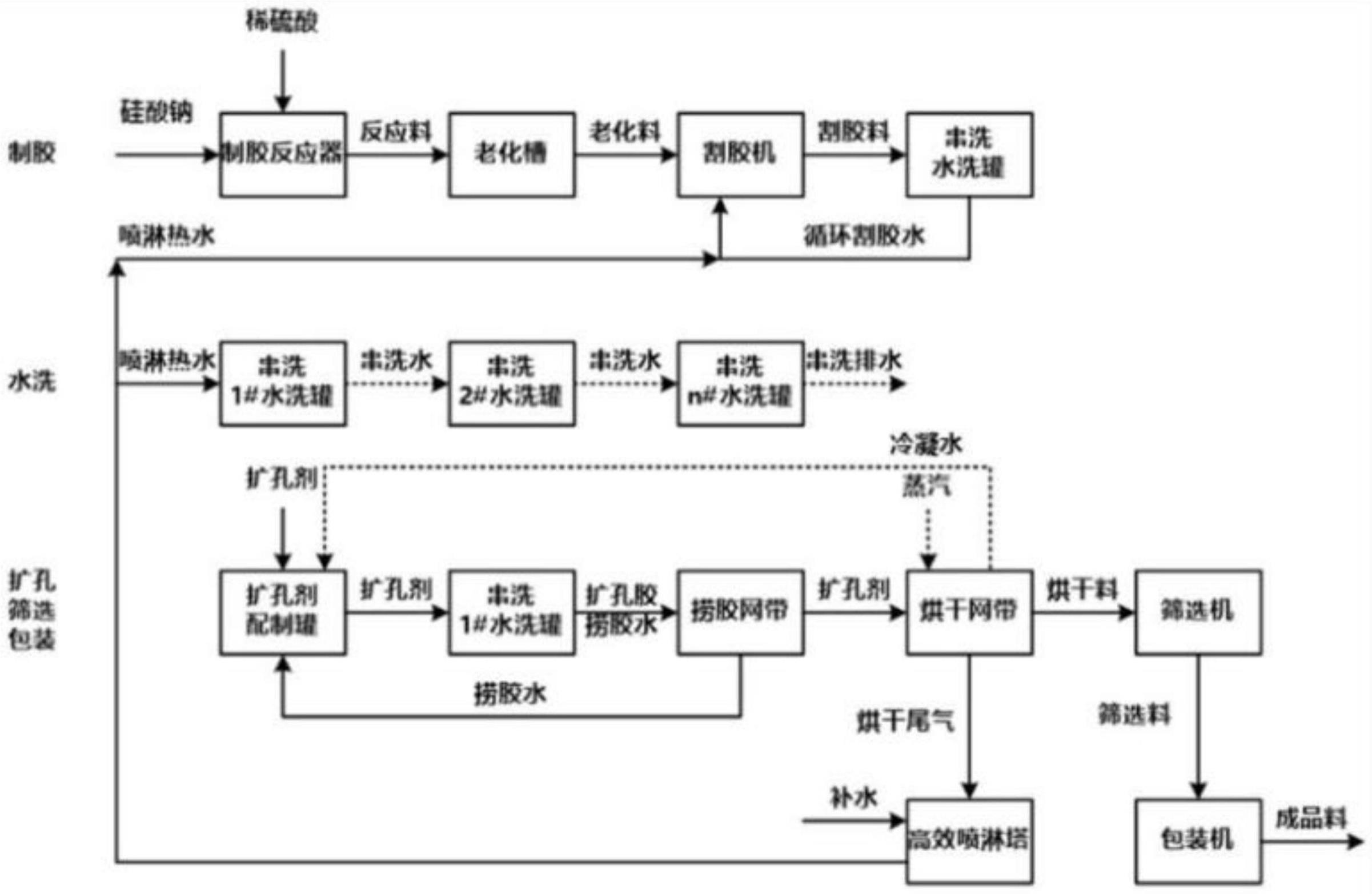

2、为了解决该技术问题,本发明提出了一种大孔硅胶的新型扩孔制造方法,制造方法以稀低温制胶获得的反应料在老化槽中老化第一次扩孔获得老化料,所述老化料采用低粉碎的破碎设备进行割胶破碎获得割胶料,所述割胶料进入串洗水洗罐中采用喷淋冷凝水逆流水洗将制胶反应过程产生的硫酸钠、硫酸、金属离子杂质洗涤干净,起始水洗罐串洗结束后下一个水洗罐作为起始水洗罐进行串洗,串洗好的水洗罐中硅胶然后采用捞胶回水配制一定浓度和温度的扩孔剂进行二次扩孔,扩孔完成后通过自动化捞胶机输送至多层网带蒸汽烘干设备,获得低水分的块状硅胶进行筛选分离,获得不同粒度规格的大孔块状硅胶。

3、本发明要解决的技术问题之二是:制胶温度是影响硅胶产品的重要因素,但现有的扩孔技术一般都是针对30℃以上制胶工艺的,目前尚未有专门针对15~20℃低温制胶工艺的高效扩孔方案。

4、为了解决该技术问题,本发明提出了一种基于循环利用扩孔剂的大孔硅胶新型扩孔制造方法,首先在15~20℃条件下使用浓度为20~25%的稀硫酸和浓度为25~30%、硅酸钠模数为3.2~3.4的硅酸钠,低温制胶得到反应料,然后使用上述方法,同时严格设置各制备参数,使得该低温制胶工艺所制的大孔硅胶孔容孔径稳定、二氧化硅纯度高。

5、为达到上述目的,本发明采用了以下技术方案:

6、本发明提供了一种基于循环利用扩孔剂的大孔硅胶新型扩孔制造方法,包括以下步骤:

7、(1)低温制胶:在15~20℃条件下使用浓度为20~25%的稀硫酸和浓度为25~30%、硅酸钠模数为3.2~3.4的硅酸钠制胶得到反应料;(2)老化扩孔:将上述反应获得的反应料老化30~40h进行第一次扩孔;(3)割胶;(4)逆流水洗:采用循环式梯度串洗,串洗罐数量6~9个,热水温度50~60℃;(5)扩孔剂二次扩孔:使用质量浓度为0.1~0.3%、温度65~75℃的氨水或碳酸氢氨或碳酸氨作为扩孔剂进行第二次扩孔,扩孔时间为6~10h;(6)捞胶;(7)烘干:采用多层网带蒸汽烘干设备,第一层网带温度设定为100~140℃,第二层网带温度设定为140~160℃,第三层网带设备温度设定为100~160℃,获得水分≤5%的硅胶;(8)筛选分离、自动包装;所述大孔硅胶新型扩孔制造方法专用于低温制胶工艺,所制大孔硅胶孔容孔径稳定、二氧化硅纯度高。

8、优选的,自动开启稀硫酸和硅酸钠原料泵,稀硫酸和硅酸钠温度控制在20℃,以实现稳定的低温制胶反应,稀硫酸浓度18%,硅酸钠浓度26%。

9、优选的,低温制胶反应料进入轨道式或链条式老化槽,通过电机自动驱动老化槽,控制电机转速频率,实现自动化接收低温制胶反应料,反应料在老化槽的老化时间36h获得老化料。

10、优选的,所述老化料采用低粉碎的破碎设备通过变频控制电机转速进行割胶获得割胶料,割胶水来自于喷淋热水,其破损设备采用锯齿式或对辊式旋转轮。

11、优选的,采用逆流水洗热水来自于烘干尾气喷淋获得的热水,热水温度55℃。

12、优选的,采用质量浓度为0.15%,温度70℃的氨水进行二次扩孔,扩孔时间6h,扩孔剂循环利用。

13、优选的,所述捞胶机有滤网,捞胶结束透过滤网的捞胶水通过板框过滤获得含有扩孔剂的热水回用于扩孔。

14、优选的,所述烘干设备的蒸汽压力为0.55~0.65mpa,蒸汽冷凝水回收利用。

15、优选的,所述烘干设备产生的烘干尾气采用多层塔板式高效喷淋塔回收冷凝水,高效喷淋塔设有循环喷淋提高余热回收效率并回收热水和扩孔剂,并达到高效除尘。

16、优选的,筛选分离使用的筛选设备为直线振动筛。

17、优选的,硅胶的自动包装设备包含自动称重、自动缝包、自动码垛。

18、与现有的技术相比,本发明的有益效果是:

19、1、自动化生产线,工艺流程简单,易于工业化推广。

20、2、扩孔剂循环利用,逐级稳定扩孔。

21、3、产品质量可控,余热综合利用,生产成本低。

22、4、筛选分离使用的筛选设备为直线振动筛,具有破损小、磨损小的特点,通过多级筛分获得粒度均匀、粒度合格率高的产品。

23、5、专用于低温制胶工艺。

24、本发明生产的大孔块状硅胶具有产品粒度均匀、孔容孔径稳定、二氧化硅纯度高的特点,本发明生产成本低,经济环保,容易实现规模化产业化生产,具有良好的推广意义。

技术特征:

1.一种基于循环利用扩孔剂的大孔硅胶新型扩孔制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的大孔硅胶新型扩孔制造方法,其特征在于,所述步骤(1)中的温度条件为20℃,稀硫酸的浓度为18%,硅酸钠的浓度为26%。

3.根据权利要求2所述的大孔硅胶新型扩孔制造方法,其特征在于,所述步骤(2)中的老化时间为36h。

4.根据权利要求3所述的大孔硅胶新型扩孔制造方法,其特征在于,所述步骤(3)的具体过程为:将步骤(2)中的老化料采用低粉碎的破碎设备通过变频控制电机转速进行割胶获得割胶料,割胶水来自于喷淋热水,其破损设备采用锯齿式或对辊式旋转轮。

5.根据权利要求4所述的大孔硅胶新型扩孔制造方法,其特征在于,所述步骤(4)中的热水温度为55℃,来自于烘干尾气喷淋获得的热水。

6.根据权利要求5所述的大孔硅胶新型扩孔制造方法,其特征在于,所述步骤(5)中使用的是质量浓度为0.15%、温度为70℃的氨水,扩孔时间为6h,扩孔剂循环利用。

7.根据权利要求6所述的大孔硅胶新型扩孔制造方法,其特征在于,所述步骤(6)中使用的捞胶机有滤网,捞胶结束透过滤网的捞胶水通过板框过滤获得含有扩孔剂的热水回用于扩孔。

8.根据权利要求7所述的大孔硅胶新型扩孔制造方法,其特征在于,所述步骤(7)中烘干设备的蒸汽压力0.55~0.65mpa,蒸汽冷凝水回收利用;所述烘干设备产生的烘干尾气采用多层塔板式高效喷淋塔回收冷凝水,高效喷淋塔设有循环喷淋提高余热回收效率并回收热水和扩孔剂,并达到高效除尘。

9.按照权利要求8所述的大孔硅胶新型扩孔制造方法,其特征在于,所述步骤(8)中使用的筛选设备为直线振动筛,自动包装设备包含自动称重、自动缝包、自动码垛。

技术总结

本发明提供了一种基于循环利用扩孔剂的大孔硅胶新型扩孔制造方法,属于块状硅胶生产制备技术领域。本发明以在15~20℃条件下使用浓度为20~25%的稀硫酸和浓度为25~30%、硅酸钠模数为3.2~3.4的硅酸钠制胶得的反应料为基础,通过老化扩孔,割胶、水洗,使用氨水第二次扩孔,接着捞胶、多级烘干,获得水分≤5%的硅胶,最后筛选分离、自动包装即可。本发明的方法专用于低温制胶工艺,所制大孔硅胶孔容孔径稳定、二氧化硅纯度高;本发明克服了现有技术中大孔硅胶生产流程存在自动化水平低,人工劳动强度大,工作环境差,难以规模化或生产效率低等问题;本发明生产成本低,经济环保,容易实现规模化产业化生产,具有良好的推广意义。

技术研发人员:陈卫群,许亦祥,陈勤彰,徐建伟

受保护的技术使用者:福建南平三元循环技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!