一种活性焦烟气净化工艺余热利用系统及方法与流程

本申请属于烟气净化,具体涉及一种活性焦烟气净化工艺余热利用系统及方法。

背景技术:

1、活性焦法烟气净化系统主要分为吸附过程和再生过程两个主要工艺过程。吸附过程是将含有污染物质烟气中的污染物吸附到活性焦的微孔中,吸附过程主要设备为吸附塔,在吸附塔内,需要进行吸附塔锥斗的保温、保护氮气加热、喷氨氨气加热等工艺过程,此过程需要大量的热量。

2、再生过程中的主要设备为再生塔,在再生塔内,吸附饱和的活性焦物质吸收热量后,将活性焦微孔内的硫化物等污染物质释放出来。再生过程中,需要吸收大量高品位的热量,系统会释放大量低品位的热量。同时再生过程中,需要保护氮气加热等工艺过程。

3、现有技术中,在活性焦烟气净化系统吸附过程,锥斗保温、保护氮气加热、喷氨氨气加热等均采用蒸汽加热或电加热;而在再生过程中,为保持系统热量平衡,大量的热量以中高温烟气为载体被释放到系统外,此部分热量未被有效利用,造成热量浪费,因此,在活性焦烟气净化系统中,整合吸附过程和再生过程的热量,在不增加蒸汽和电加热的工艺下,保持吸附系统和再生的热量平衡,减少系统外排热量亟待解决的技术问题。

技术实现思路

1、本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、为了解决上述问题,本申请提供了一种活性焦烟气净化工艺余热利用系统,包括:再生塔组件、预热段出口、第一烟气管道、高温换热风机、第二烟气管道、氮气加热器、吸附塔氮气保护系统及再生塔氮气保护系统;

3、所述再生塔组件再生过程中产生的烟气通过所述预热段出口及所述第一烟气管道进入到所述高温换热风机增压后,通过所述第二烟气管道进入到所述氮气加热器内,对所述氮气加热器内的低温氮气进行非接触式加热,加热后的氮气一部分进入到吸附塔氮气保护系统内,另一部分进入到再生塔氮气保护系统内。

4、可选的,还包括:加热段进口、加热段出口、预热段进口、热风炉、第三烟气管道、第四烟气管道及第五烟气管道;

5、所述再生塔组件上依次设置有加热段进口、加热段出口及预热段进口,所述热风炉出气口通过所述第三烟气管道与所述加热段进口相连接,所述第四烟气管道是由所述第二烟气管道引出的支路,所述高温换热风机出气口通过所述第二烟气管道及所述第四烟气管道与所述热风炉进气口相连接,所述加热段出口与所述预热段进口之间设置有第五烟气管道。

6、可选的,还包括冷却段入口、冷却段出口、低温换热风机、第六烟气管道、氨系统稀释风机及第七烟气管道;所述再生塔组件上且位于所述加热段进口底部从上到下依次设置有冷却段出口及冷却段入口,所述低温换热风机出气口通过所述第六烟气管道与所述冷却段入口相连接,所述冷却段出口与所述氨系统稀释风机之间设置有第七烟气管道。

7、可选的,还包第八烟气管道、锥斗加热盘管及加热盘管增压风机,所述第八烟气管道一端与所述第七烟气管道相连接,所述第八烟气管道另一端依次与所述锥斗加热盘管和加热盘管增压风机相连接。

8、可选的,还包括第九烟气管道,所述第七烟气管道上且位于所述冷却段出口及第八烟气管道之间与所述第九烟气管道一端相连接,所述第九烟气管道另一端与所述第二烟气管道相连接。

9、可选的,还包括抽气段出口、第十烟气管道、硫资源化系统及硫资源化系统控制阀,所述再生塔组件上且位于所述加热段进口与所述冷却段出口之间设置有抽气段出口,所述抽气段出口通过第十烟气管道与所述硫资源化系统相连接,所述第十烟气管道上设置有硫资源化系统控制阀。

10、可选的,所述第二烟气管道上且位于所述第九烟气管道前侧设置有高温烟气系统调节阀。

11、可选的,所述第二烟气管道上且位于所述氮气加热器前侧设置有第二温度控制器及氮气加热系统调节阀,所述第二温度控制器及所述氮气加热系统调节阀电性连接。

12、可选的,所述第九烟气管道上设置有第一温度控制器及余热利用系统调节阀,所述第一温度控制器与所述余热利用系统调节阀电性连接。

13、本申请还提供了一种活性焦烟气净化工艺余热利用方法,采用以上中任一项活性焦烟气净化工艺余热利用系统,包括以下步骤:

14、步骤1、热风炉产生的超高温烟气通过第三烟气管道从加热段进口进入到再生塔组件内,在再生塔组件内完成活性焦加热;完成活性焦加热的烟气从加热段出口排出,再通过第五烟气管道由预热段进口进入到再生塔组件,用于对活性焦预热;完成活性焦预热后的烟气通过预热段出口通过第一烟气管道给入到高温换热风机;高温换热风机将预热段出口排出的烟气增压后形成高温烟气一部分通过第二烟气管道及第四烟气管道给入到热风炉,另一部分通过第二烟气管道给入到氮气加热器,对氮气加热器内的低温氮气进行非接触式加热,加热后的氮气一部分进入到吸附塔氮气保护系统内,另一部分进入到再生塔氮气保护系统内;

15、步骤2、环境空气由低温换热风机增压后通过第六烟气管道由冷却段入口进入到再生塔组件内完成活性焦冷却后,由冷却段出口排出,形成中温烟气;

16、步骤3、从冷却段出口排出进入到第七烟气管道内的中温烟气与第二烟气管道内的高温烟气通过第九烟气管道混合形成中高温烟气,混合形成的中高温烟气一部分进入到氨系统稀释风机,进行余热利用;另一部分通过第八烟气管道依次进入到锥斗加热盘管对吸附塔锥斗进行加热保温,后经加热盘管增压风机增压后排出系统。

17、有益效果

18、本发明的实施例中所提供的一种活性焦烟气净化工艺余热利用系统及方法,在活性焦烟气净化系统中,利用再生塔组件再生过程中产生的余热进行热量的综合利用,使锥斗保温、保护氮气加热、喷氨氨气加热不需要额外的蒸汽加热或电加热,节省了能源介质的消耗,降低了系统的运行成本,更有利于降低整体的碳排放。

技术特征:

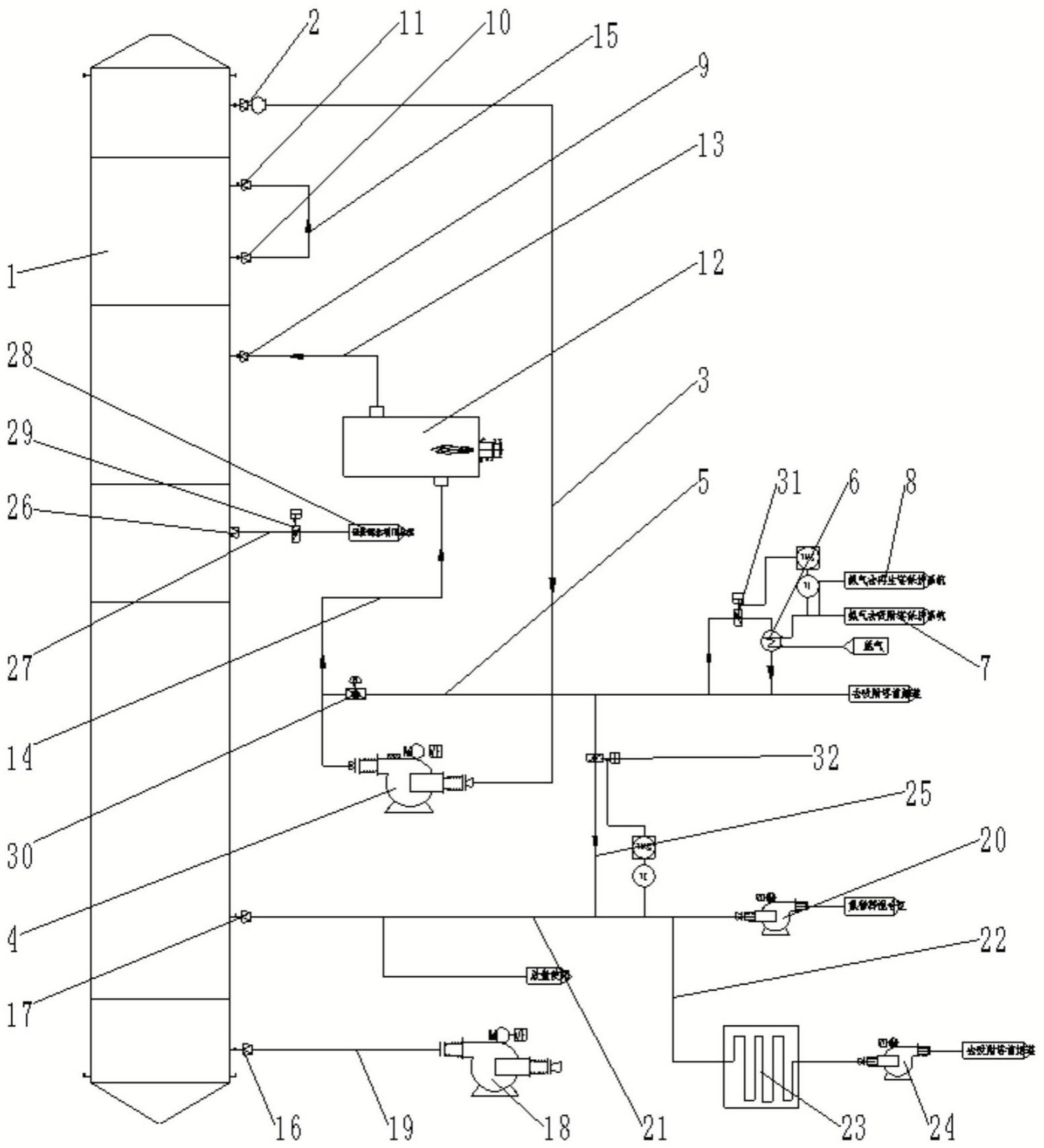

1.一种活性焦烟气净化工艺余热利用系统,其特征在于,包括:再生塔组件(1)、预热段出口(2)、第一烟气管道(3)、高温换热风机(4)、第二烟气管道(5)、氮气加热器(6)、吸附塔氮气保护系统(7)及再生塔氮气保护系统(8);

2.根据权利要求1所述的活性焦烟气净化工艺余热利用系统,其特征在于,还包括:加热段进口(9)、加热段出口(10)、预热段进口(11)、热风炉(12)、第三烟气管道(13)、第四烟气管道(14)及第五烟气管道(15);

3.根据权利要求2所述的活性焦烟气净化工艺余热利用系统,其特征在于,还包括冷却段入口(16)、冷却段出口(17)、低温换热风机(18)、第六烟气管道(19)、氨系统稀释风机(20)及第七烟气管道(21);所述再生塔组件(1)上且位于所述加热段进口(9)底部从上到下依次设置有冷却段出口(17)及冷却段入口(16),所述低温换热风机(18)出气口通过所述第六烟气管道(19)与所述冷却段入口(16)相连接,所述冷却段出口(17)与所述氨系统稀释风机(20)之间设置有第七烟气管道(21)。

4.根据权利要求3所述的活性焦烟气净化工艺余热利用系统,其特征在于,还包第八烟气管道(22)、锥斗加热盘管(23)及加热盘管增压风机(24),所述第八烟气管道(22)一端与所述第七烟气管道(21)相连接,所述第八烟气管道(22)另一端依次与所述锥斗加热盘管(23)和加热盘管增压风机(24)相连接。

5.根据权利要求4所述的活性焦烟气净化工艺余热利用系统,其特征在于,还包括第九烟气管道(25),所述第七烟气管道(21)上且位于所述冷却段出口(17)及第八烟气管道(22)之间与所述第九烟气管道(25)一端相连接,所述第九烟气管道(25)另一端与所述第二烟气管道(5)相连接。

6.根据权利要求5所述的活性焦烟气净化工艺余热利用系统,其特征在于,还包括抽气段出口(26)、第十烟气管道(27)、硫资源化系统(28)及硫资源化系统控制阀(29),所述再生塔组件(1)上且位于所述加热段进口(9)与所述冷却段出口(17)之间设置有抽气段出口(26),所述抽气段出口(26)通过第十烟气管道(27)与所述硫资源化系统(28)相连接,所述第十烟气管道(27)上设置有硫资源化系统控制阀(29)。

7.根据权利要求6所述的活性焦烟气净化工艺余热利用系统,其特征在于,所述第二烟气管道(5)上且位于所述第九烟气管道(25)前侧设置有高温烟气系统调节阀(30)。

8.根据权利要求7所述的活性焦烟气净化工艺余热利用系统,其特征在于,所述第二烟气管道(5)上且位于所述氮气加热器(6)前侧设置有第二温度控制器及氮气加热系统调节阀(31),所述第二温度控制器及所述氮气加热系统调节阀(31)电性连接。

9.根据权利要求8所述的活性焦烟气净化工艺余热利用系统,其特征在于,所述第九烟气管道(25)上设置有第一温度控制器及余热利用系统调节阀(32),所述第一温度控制器与所述余热利用系统调节阀(32)电性连接。

10.一种活性焦烟气净化工艺余热利用方法,其特征在于,采用如权利要求1-9中任一项所述的活性焦烟气净化工艺余热利用系统,包括以下步骤:

技术总结

本申请提供了一种活性焦烟气净化工艺余热利用系统及方法,包括:再生塔组件、预热段出口、第一烟气管道、高温换热风机、第二烟气管道、氮气加热器、吸附塔氮气保护系统及再生塔氮气保护系统;所述再生塔组件再生过程中产生的烟气通过所述预热段出口及所述第一烟气管道进入到所述高温换热风机增压后,通过所述第二烟气管道进入到所述氮气加热器内,对所述氮气加热器内的低温氮气进行非接触式加热。本发明在活性焦烟气净化系统中,利用再生塔组件再生过程中产生的余热进行热量的综合利用,使锥斗保温、保护氮气加热、喷氨氨气加热不需要额外的蒸汽加热或电加热,节省了能源介质的消耗,降低了系统的运行成本,更有利于降低整体的碳排放。

技术研发人员:闫小燕,张奇,王飞,荣宜,张文爽,赵世宇,费营营

受保护的技术使用者:中冶北方(大连)工程技术有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!