一种微反型丙酮氰醇酰化反应系统及工艺的制作方法

本发明涉及酰化反应,尤其涉及一种微反型丙酮氰醇酰化反应系统及工艺。

背景技术:

1、丙酮氰醇与硫酸发生酰化反应生产α-甲酰胺基异丙基硫酸氢酯是合成甲基丙烯酸甲酯(mma)的关键和难点。由于该反应速度快,放热量大,物料密度大、且对温度敏感,传统技术虽然做过许多改进,但也仅仅停留在如何促使装置长周期运行方面,对产品收率贡献不大。

2、为了提高酰化反应移热效率,专利cn106588650a提出了用列管式换热器冷却的循环式酰化装置和工艺,为了进一部提高酰化反应移热效率,专利cn104203392a提供一种两级循反应流程,并且在冷却器的列管内安装涡流器的方法提高换热效率。但存在停留时间长、硫酸配比高,传质、传热效率无法满足高放热、快反应的问题。

3、丙酮氰醇的酰化反应为二级反应,反应完成时间只有几分钟,而现有的工业反应器设计停留时间在30mins-60mins之间,主要原因是传质效率低,达不到微尺度混合,为了提高转化率,只有提高物料的停留时间,而停留时间的提高又会导致副反应的增多和收率的下降。

4、针对现有技术存在的问题和缺陷,本专利提出了一种微通道型丙酮氰醇酰化反应工艺方法。提高传质、反应效率、降低反应停留时间和聚合副产物产生几率。

5、微反应器内的流体比表面积大小可达到104~106m2/m3,传统反应器一般为1000m2/m3,相对比传统反应器或工业设备高出1~3个数量级。由于流体液膜厚度减小,比表面积提高,微通道内的反应物与壁面可进行高效的热交换,与外界进行热交换的效率远超过传统反应器,从而有效地精确控制反应温度,反应物在微反应器中温度分布会集中于理想的反应温度附近,可有效避免反应物局部过热、传热不均匀等热效应问题,避免一些副反应的发生从而更加有利于设定的目标产物的合成,使反应选择性提高。为此我们提出一种微反型丙酮氰醇酰化反应系统及工艺。

技术实现思路

1、针对现有技术的不足,本发明提供了一种微反型丙酮氰醇酰化反应系统及工艺,克服了现有技术的不足,解决背景技术中存在的问题。

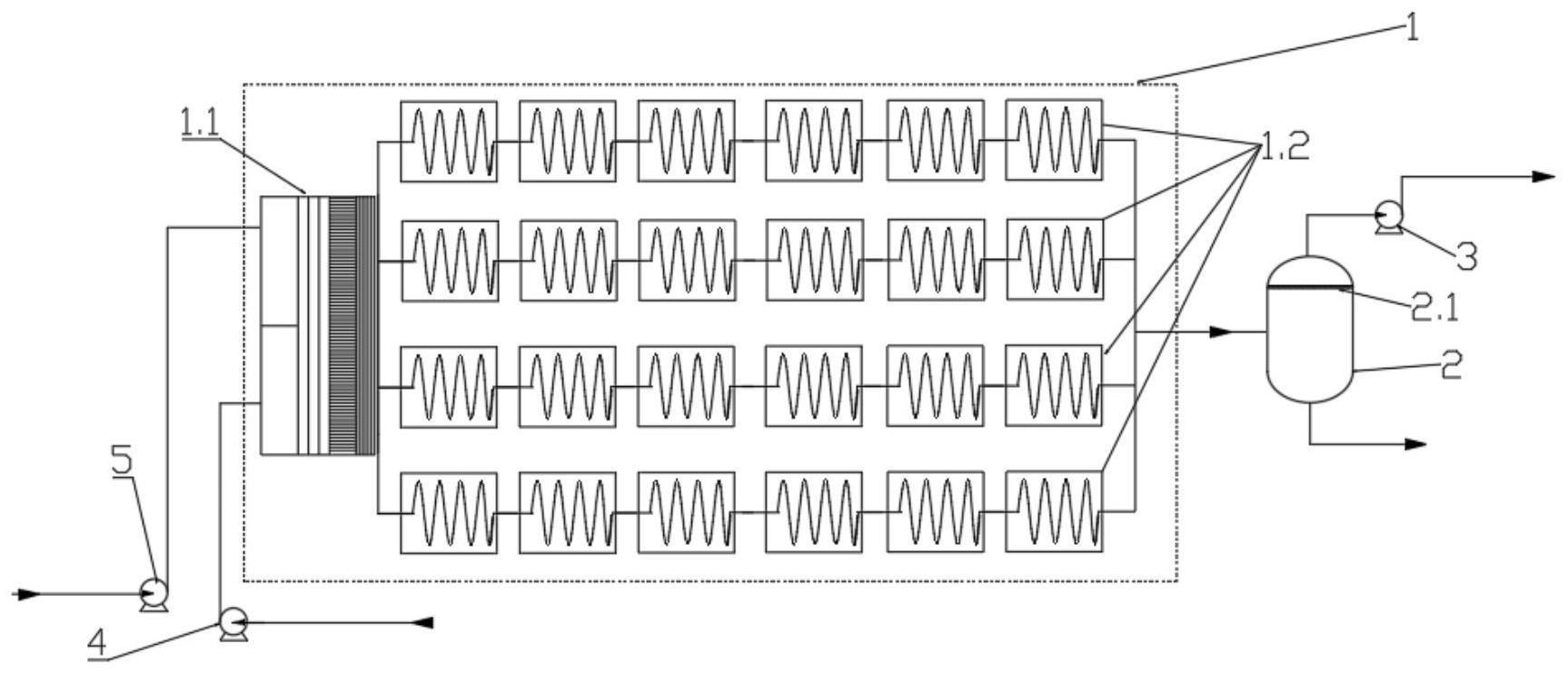

2、为实现上述目的,本发明提供如下技术方案:一种微反型丙酮氰醇酰化反应系统,所述反应系统包括硫酸进料计量泵、丙酮氰醇进料计量泵、微通道反应器、气液分离罐、真空泵,所述微通道反应器由微混合模块和微反应模块耦合而成,所述气液分离罐内设置有除沫器;

3、所述硫酸进料计量泵与微通道反应器的微混合模块的其中一个入口相连,丙酮氰醇进料计量泵出口与微通道反应器的微混合模块的另一个入口相连,微通道反应器的微混合模块的出口与微反应模块的入口相连,微反应模块的出口与气液分离罐的入口相连,气液分离罐的顶部气相出口与真空泵的入口相连,真空泵的出口连接有下游出料装置。

4、优选的,所述微通道反应器的微混合模块的内部分布孔微混合模块由薄层结构多层叠合结构,每一薄层上均开有矩形分布通道,不同薄层上的开孔尺寸由入口到出口呈几何递减,相邻两个薄层的开孔方向呈°角,微混合模块的最后一层开孔孔径不大于微米,微混合模块的通道外有冷却介质,微反应模块上设置有微反应通道和冷却介质层,微混合模块通过毛细通道与微反应模块的微反应通道相连。

5、优选的,所述微反应模块由多个相同的微反应模块组成,微反应模块为层状结构,微反通道层与冷却介质层交替排列,每一微反通道层均设有多条并联的微反应通道,微反应通道呈正玄曲线型,微反应通道直径范围为100μm-1mm之间,微反应通道的长度为80m-100m。

6、优选的,所述气液分离罐为长径比为4-6的椭圆封头罐,气液分离罐的上切线处设有除沫器,除沫器为丝网型除沫器或折流板式除沫器,

7、优选的,所述除沫器为折流板式除沫器,折流板式除沫器可以是双通道叶片也可以是三通道叶片,除沫器厚度100-300mm,除沫器的相邻折流板叶片之间的间距为2mm-3mm,折流板底部与液面之间的间距为1m-2m。

8、本发明另一方面提供一种微反型丙酮氰醇酰化反应系统的酰化工艺,包括以下步骤:

9、步骤一,硫酸通过硫酸进料计量泵计量增压后进入微通道反应器的微混合模块,在微混合模块中与经过丙酮氰醇进料计量泵计量增压后的丙酮氰醇经过多次融合-分流-融合后,形成分子级均匀混合液,混合反应过程产生的热量由冷却介质带走;

10、步骤二,均匀混合后物料被分配进微反应模块,在并联的微型反应通道内进行反应,反应后物料进入气液分离罐,闪蒸分离的气相上升通过除沫器回收夹带的液体物料后,由真空泵排出系统,进入下游处理装置,经过脱气分离后的液相包含反应产物α-甲酰胺基异丙基硫酸氢酯和富裕硫酸由气液分离罐底部排出,进入下游单元继续反应。

11、优选的,所述微通道反应器的反应温度为110℃-115℃。

12、优选的,所述微通道内流速范围为0.09m/s-0.5m/s。

13、优选的,所述微通道反应器的入口压力:0.3mpa(g)-1mpa(g)。

14、优选的,气液分离罐的压力控制在10-50kpa(a)的范围内,气液分离罐的液位控制在60%以下。

15、本发明的有益效果:

16、1、微混模块串联微通道反应器模块进行丙酮氰醇的酰化反应,实现分子级混合,传质、传热效率高,避免局部超温。

17、2、停留时间短,停留时间不到传统反应停留时间的1/10,减少聚合副反应,有效地降低副反应发生,极大的提高反应产物纯度,节约投资和占地。

18、3、尾端设气相真空,避免气阻,降低微通道反应器堵塞风险。

19、4、避免了现有技术中的大量物料循环而导致的高投资、高能耗、低收率缺陷,提高资源的利用率。

20、本发明实现分子级混合,传质、传热效率高,避免局部超温,减少聚合副反应,有效地降低副反应发生,极大的提高反应产物纯度,降低微通道反应器堵塞风险,提高资源的利用率。

技术特征:

1.一种微反型丙酮氰醇酰化反应系统,其特征在于,所述反应系统包括硫酸进料计量泵(4)、丙酮氰醇进料计量泵(5)、微通道反应器(1)、气液分离罐(2)、真空泵(3),所述微通道反应器(1)由微混合模块(1.1)和微反应模块(1.2)耦合而成,所述气液分离罐(2)内设置有除沫器(2.1);

2.根据权利要求1所述的一种微反型丙酮氰醇酰化反应系统,其特征在于,所述微通道反应器(1)的微混合模块(1.1)的内部分布孔微混合模块(1.1)由薄层结构多层叠合结构,每一薄层上均开有矩形分布通道,不同薄层上的开孔尺寸由入口到出口呈几何递减,相邻两个薄层的开孔方向呈90°角,微混合模块(1.1)的最后一层开孔孔径不大于20微米,微混合模块(1.1)的通道外有冷却介质,微反应模块(1.2)上设置有微反应通道和冷却介质层,微混合模块(1.1)通过毛细通道与微反应模块(1.2)的微反应通道相连。

3.根据权利要求2所述的一种微反型丙酮氰醇酰化反应系统,其特征在于,所述微反应模块(1.2)由多个相同的微反应模块组成,微反应模块(1.2)为层状结构,微反通道层与冷却介质层交替排列,每一微反通道层均设有多条并联的微反应通道,微反应通道呈正玄曲线型,微反应通道直径范围为100μm-1mm之间,微反应通道的长度为80m-100m。

4.根据权利要求1所述的一种微反型丙酮氰醇酰化反应系统,其特征在于,所述气液分离罐(2)为长径比为4-6的椭圆封头罐,气液分离罐(2)的上切线处设有除沫器(2.1),除沫器(2.1)为丝网型除沫器或折流板式除沫器。

5.根据权利要求4所述的一种微反型丙酮氰醇酰化反应系统,其特征在于,所述除沫器(2.1)为折流板式除沫器,折流板式除沫器可以是双通道叶片也可以是三通道叶片,除沫器(2.1)厚度100-300mm,除沫器(2.1)的相邻折流板叶片之间的间距为2mm-3mm,折流板底部与液面之间的间距为1m-2m。

6.根据权利要求1-5任一项所述的微反型丙酮氰醇酰化反应系统的酰化工艺,包括以下步骤:

7.根据权利要求6所述的一种微反型丙酮氰醇酰化反应系统的酰化工艺,其特征在于,所述微通道反应器(1)的反应温度为110℃-115℃。

8.根据权利要求6所述的一种微反型丙酮氰醇酰化反应系统的酰化工艺,其特征在于,所述微通道内流速范围为0.09m/s-0.5m/s。

9.根据权利要求6所述的一种微反型丙酮氰醇酰化反应系统的酰化工艺,其特征在于,所述微通道反应器(1)的入口压力:0.3mpa(g)-1mpa(g)。

10.根据权利要求6所述的一种微反型丙酮氰醇酰化反应系统的酰化工艺,其特征在于,气液分离罐(2)的压力控制在10-50kpa(a)的范围内,气液分离罐(2)的液位控制在60%以下。

技术总结

本发明公开一种微反型丙酮氰醇酰化反应系统及工艺,属于酰化反应技术领域,所述反应系统包括硫酸进料计量泵、丙酮氰醇进料计量泵、微通道反应器、气液分离罐、真空泵,所述微通道反应器由微混合模块和微反应模块耦合而成,所述气液分离罐内设置有除沫器;本发明实现分子级混合,传质、传热效率高,避免局部超温,减少聚合副反应,有效地降低副反应发生,极大的提高反应产物纯度,降低微通道反应器堵塞风险,提高资源的利用率。

技术研发人员:郑群美,杨座国,施剑鸣

受保护的技术使用者:安思纬度(上海)石化工程技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!