一种气体旋流混合装置及其应用

本发明属于气体混合,更具体地,涉及一种气体旋流混合装置及其应用。

背景技术:

1、总温是各种空间飞行器在飞行过程中飞行器导航系统输入的基本大气参数,通过空间飞行器总温信号半实物仿真,将真实气体总温信号引入飞行器研制过程中,可以有效缩短研制周期、降低研制成本。

2、冷热气流混合装置是真实气体总温信号实现的关键部件之一,在小空间内实现冷热气流的快速充分混合是混合装置的设计难点,目前的快速混合容腔面临着冷热气流接触时间短,混合不充分、不均匀的问题,而混合装置的混合充分性直接影响总温信号的变化梯度与精度。搅拌是最有效的混合方式之一,但在小流道内难以伸入搅拌器实现主动搅拌。

3、因此本领域亟需对现有的混合装置做出进一步的完善和改进,设计出适用于高温环境、混合快速充分的冷热气流混合装置,以满足总温信号半实物仿真中对于混合装置的迫切需求。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种气体旋流混合装置及其应用,其目的在于,在无动力源的情况下,实现数种气体的快速均匀混合。

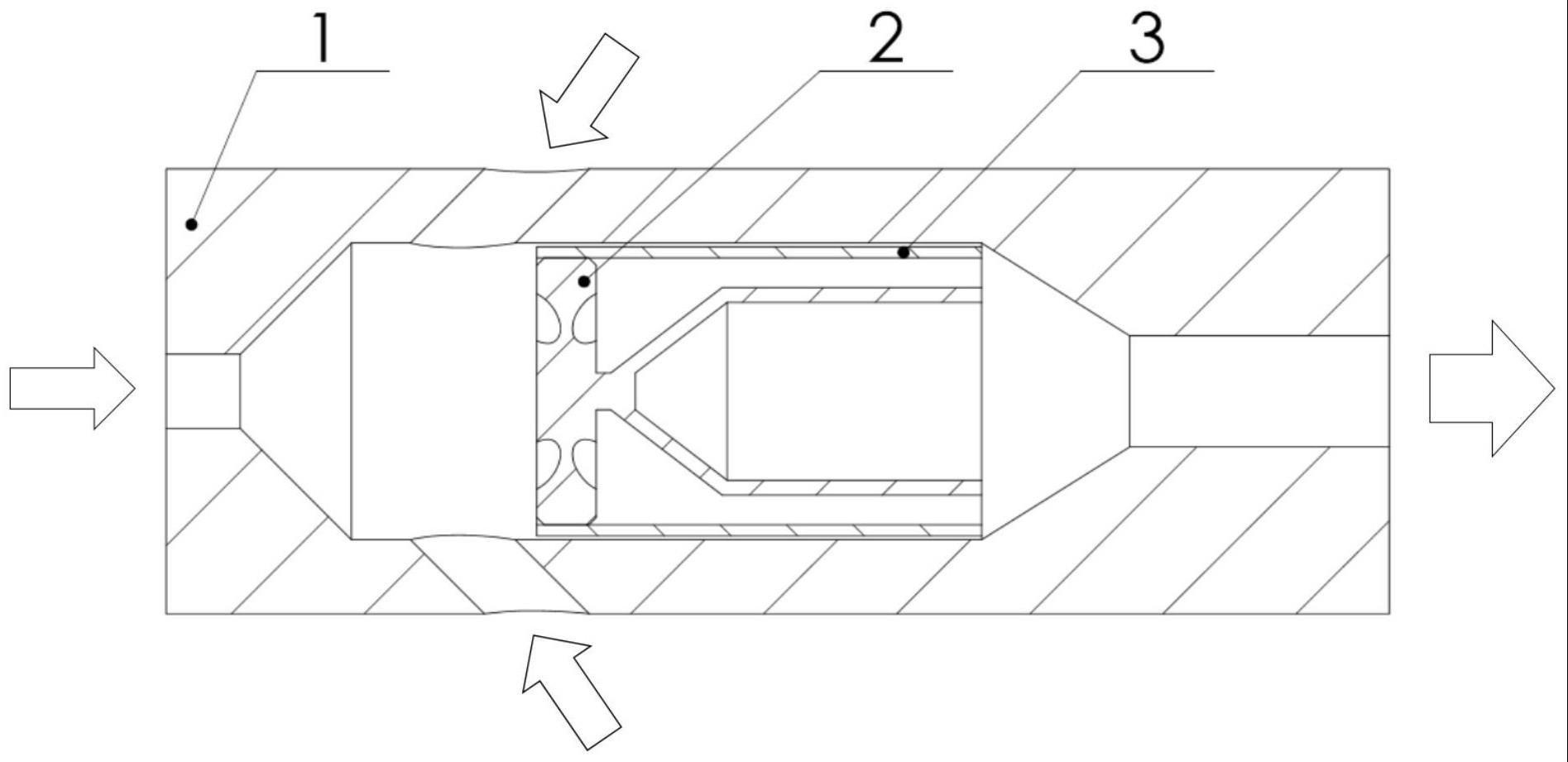

2、为实现上述目的,按照本发明的一方面,提出了一种气体旋流混合装置,包括混合容腔、旋流结构和套筒,其中:

3、所述旋流结构通过所述套筒固定在所述混合容腔中,将混合容腔从左向右依次分割为混流区、旋流区、均流区;

4、所述旋流结构包括固定连接的圆板和绕流柱,所述圆板与所述套筒过渡配合,圆板左侧区域为所述混流区,该混流区处设有数个气体入口,所述圆板上开设有数个斜孔;所述绕流柱与所述套筒间存在空隙,该空隙为所述旋流区;所述均流区为从左向右截面直径逐渐减小的缩口,所述套筒右端与该缩口左侧接触。

5、作为进一步优选的,所述绕流柱外径为所述套筒内径的5/8~7/8,所述绕流柱内部镂空。

6、作为进一步优选的,所述斜孔共有3~8个,各斜孔左端中心距圆板左端中心的距离均相等;

7、对任一斜孔,该斜孔轴线位于其对应孔截面上,所述孔截面经过该斜孔及其某一相邻斜孔的左端中心,且孔截面平行于圆板轴线;斜孔轴线与圆板轴线在该孔截面投影线的夹角为20°~45°。

8、作为进一步优选的,所述斜孔共有4个,各斜孔左端中心距圆板左端中心的距离均为圆板半径的一半;对任一斜孔,斜孔轴线与圆板轴线在孔截面投影线的夹角为30°。

9、作为进一步优选的,所述圆板上所有斜孔的通流面积等于绕流柱与套筒间空隙的通流面积。

10、作为进一步优选的,所述套筒外侧与所述混合容腔内侧的间隙为0.5mm~1mm。

11、作为进一步优选的,所述混合容腔采用氧化铝陶瓷制成,所述旋流结构和套筒采用45钢制成。

12、作为进一步优选的,所述圆板和绕流柱通过锥面固定,该锥面的截面直径从左向右逐渐增大。

13、作为进一步优选的,所述混流区左端设有沿混合容腔轴线的第一气体入口,所述混流区侧边设有向第一气体入口倾斜的第二气体入口。

14、按照本发明的另一方面,提供了一种气体旋流混合装置的应用,将上述气体旋流混合装置用于产生总温信号。

15、总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

16、1.本发明通过斜孔与绕流柱配合产生流道变化,使混合气体自发高速旋转,在无外部动力源条件下实现被动搅拌,进而通过容腔缩口使混合气流分布紧凑、均整气流,从而使得气体快速充分混合且拥有高均匀度。

17、2.混合容腔右部为直径变小的缩口,一方面可配合套筒进行轴向定位,另一方面可减小通流面积,使混合气体通过旋流区后没有较大速度变化,拥有较为均匀的动量分布,并在流动一段距离后实现均流。

18、3.本发明提供的旋流混合装置,其体积较小,使得冷热气流耗量少、热损小,能在小流量气体基础上获取高温混合气体信号,具有节约能源,能耗小的优点;同时旋流结构简单,具备易加工、易拆装的优点。

19、4.绕流柱内部形状镂空,减小旋流结构质量,减小气流热量损失;同时对绕流柱外径进行了具体设计,使其与套筒间形成空间较小的环形流道,使通过斜孔后的气流旋转过程拥有较小的压阻与较大的速度,混合气体拥有高动量,可加强气体间碰撞混合。

20、5.对斜孔的具体数量和角度进行设计,以减少气流旋转过程中的速度损失,保证气体充分混合;此外,斜孔通流面积与绕流柱通流面积基本相等,以保证混合气流的旋转速度与强度。

21、6.设计套筒直径略小于混合容腔内径,以预留热膨胀余度,防止旋流结构受热膨胀后导致混合容腔破裂,使得旋流混合结构安全可靠、耐高温;同时使用耐高温材料使其更适应高温、大流量工况。

技术特征:

1.一种气体旋流混合装置,其特征在于,包括混合容腔(1)、旋流结构(2)和套筒(3),其中:

2.如权利要求1所述的气体旋流混合装置,其特征在于,所述绕流柱(23)外径为所述套筒(3)内径的5/8~7/8,所述绕流柱(23)内部镂空。

3.如权利要求1所述的气体旋流混合装置,其特征在于,所述斜孔共有3~8个,各斜孔左端中心距圆板左端中心的距离均相等;

4.如权利要求3所述的气体旋流混合装置,其特征在于,所述斜孔共有4个,各斜孔左端中心距圆板左端中心的距离均为圆板半径的一半;对任一斜孔,斜孔轴线与圆板轴线在孔截面投影线的夹角为30°。

5.如权利要求1所述的气体旋流混合装置,其特征在于,所述圆板(21)上所有斜孔的通流面积等于绕流柱(23)与套筒(3)间空隙的通流面积。

6.如权利要求1所述的气体旋流混合装置,其特征在于,所述套筒(3)外侧与所述混合容腔(1)内侧的间隙为0.5mm~1mm。

7.如权利要求1所述的气体旋流混合装置,其特征在于,所述混合容腔(1)采用氧化铝陶瓷制成,所述旋流结构(2)和套筒(3)采用45钢制成。

8.如权利要求1所述的气体旋流混合装置,其特征在于,所述圆板(21)和绕流柱(23)通过锥面(22)固定,该锥面(22)的截面直径从左向右逐渐增大。

9.如权利要求1-8任一项所述的气体旋流混合装置,其特征在于,所述混流区左端设有沿混合容腔(1)轴线的第一气体入口,所述混流区侧边设有向第一气体入口倾斜的第二气体入口。

10.一种如权利要求1-9任一项所述的气体旋流混合装置的应用,其特征在于,将该气体旋流混合装置用于产生总温信号。

技术总结

本发明属于气体混合技术领域,并具体公开了一种气体旋流混合装置及其应用,其包括混合容腔、旋流结构和套筒,其中:旋流结构通过套筒固定在混合容腔中,将混合容腔从左向右依次分割为混流区、旋流区、均流区;旋流结构包括固定连接的圆板和绕流柱,圆板与套筒过渡配合,圆板左侧区域为混流区,该混流区处设有数个气体入口,圆板上开设有数个斜孔;绕流柱与套筒间存在空隙,该空隙为旋流区;均流区为从左向右截面直径逐渐减小的缩口,套筒右端与该缩口左侧接触。本发明可应用于300k~1500k工况下不同温度的多种气体混合,还具备结构简单,混合快速、充分、均匀,无需动力源等优点。

技术研发人员:杨钢,王闻航,李宝仁,高隆隆,傅晓云,杜经民,储景瑞,武哲,吴元昊

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!