一种滴漆工位角度可调的多工位自转机构的制作方法

本发明属于链式连续滴漆机设备,更具体地,涉及一种滴漆工位角度可调的多工位自转机构。

背景技术:

1、新能源汽车行业的快速发展,推动车用驱动电机技术向小型化、高功率密度和规模化方向发展。随着新能源车用驱动电机绕组线隙的不断缩小、槽满率不断提升,对电机绕组绝缘的固化率、生产效率和能耗控制提出严峻挑战,现在普遍采用的绕组浸漆、滴漆等绝缘工艺均存在生产效率低、气泡含量高以及热效率低等缺陷,已严重阻碍了驱动电机技术发展。因此,需要尽快优化提升现有滴漆工艺,推动滴漆绝缘技术装备向高端化、专业化发展,急需设计一种能够实现均匀滴漆、且能提高滴漆工作效率的滴漆工位机构。

技术实现思路

1、针对现有技术的缺陷,本发明的目的在于提供一种滴漆工位角度可调的多工位自转机构,以解决现有滴漆工艺生产效率低且滴漆不均匀的问题。

2、为实现上述目的,本发明提供了一种滴漆工位角度可调的多工位自转机构,包括底座以及设置在所述底座上的升降装置,其中:

3、所述升降装置包括至少一对左右对称的升降组件,其中,所述升降组件上端设置有旋转支架,所述旋转支架上均设置有自转工位组件;每对所述自转工位组件之间通过自转重力杆相连接形成双关节结构,且所述自转工位组件均能以其与所述自转重力杆的连接关节为旋转中心旋转;所述自转重力杆下方设置有支撑平台,用于支撑所述自转重力杆;

4、滴漆时,所述升降组件能驱动所述自转工位组件同步上升,且所述旋转支架在所述自转重力杆的重力作用下向所述自转重力杆的一侧旋转,进而使所述自转工位组件相对于水平面呈倾斜状态;当所述升降组件驱动所述自转工位组件同步下降时,所述旋转支架向远离所述自转重力杆的一侧旋转,进而使所述自转工位组件变为水平状态。

5、进一步的,所述自转工位组件外端设置有工件安装部,所述自转工位组件在倾斜状态和水平状态时,安装在所述工件安装部上的加工工件均能绕所述自转工位组件的中轴线旋转。

6、更进一步的,所述自转工位组件内部设置有第一转轴,所述工件安装部设置在所述第一转轴外端;所述自转重力杆内设置有第二转轴,所述第二转轴端部与所述第一转轴的内端连接;所述第二转轴中部设有驱动组件,所述驱动组件用于驱动所述第二转轴旋转,进而使其两端的所述第一转轴驱动所述工件安装部带动所述加工工件旋转。

7、更进一步的,所述驱动组件包括自转齿轮和传动链条组件,所述自转齿轮套设在所述第二转轴上,且其下部突出所述自转重力杆的杆体;所述传动链条组件设置在所述支撑平台上并与所述自转齿轮啮合,所述传动链条组件沿前后方向运动时能驱动所述自转齿轮带动所述第二转轴沿前后方向旋转,进而使所述第一转轴带动所述工件安装部旋转。

8、更进一步的,所述传动链条组件至少包括三条平行的传动链条,中间的所述传动链条与所述自转齿轮啮合,两侧的所述传动链条用于将所述自转工位组件传送并放置在所述升降组件上。

9、进一步的,所述旋转支架与所述升降组件上端之间还通过弹性件连接,所述弹性件用于对所述旋转支架的旋转角度进行限位。

10、进一步的,所述自转工位组件还包括支撑件,所述支撑件上端固定在所述自转工位组件本体上,其下端固定在所述旋转支架上,所述支撑件用于将所述自转工位组件和所述旋转支架隔开一定距离,避免所述旋转支架旋转时与所述自转工位组件接触。

11、进一步的,所述旋转支架的旋转角度为0°-45°。

12、进一步的,每组所述升降组件包括驱动电机和设置在所述驱动电机上方的升降导向杆,所述驱动电机旋转时能驱动所述升降导向杆上下升降,对称设置的两组升降组件之间设置有传动轴,所述传动轴的两端分别与对应侧的所述驱动电机的输出轴连接,使所述驱动电机同向旋转,进而驱动所述升降导向杆同步上升和下降。

13、更进一步的,所述传动轴靠近所述驱动电机的两端均套设有齿轮;所述升降导向杆上设有齿条结构,所述齿轮与所述齿条结构啮合连接;所述驱动电机驱动所述传动轴旋转时,所述齿轮同步旋转,进而驱动所述齿条结构带动所述升降导向杆上下升降。

14、通过本发明所构思的以上技术方案,与现有技术相比,主要具备以下优点:

15、1.本发明的滴漆工位角度可调的多工位自转机构,通过设置升降组件、自转重力杆等的组合结构,使设置在旋转支架上的自转工位组件在自转重力杆的重力作用下随旋转支架向内侧倾斜,从而在一定范围内调节自转工位组件上的加工工件的角度,利于滴漆时油漆的均匀覆盖及渗透、改善滴漆质量;并且,由于自转工位组件放置在所述升降组件上,二者之间不固定连接,所以滴漆结束后可以迅速更换新的自转工位组件进行滴漆,从而提升滴漆效率。

16、2.本发明的多工位自转机构通过使加工工件在倾斜的状态下和水平状态下一直保持旋转,进一步提高滴漆效率;具体通过在自转工位组件内部设置有第一转轴,在自转重力杆内设置有与第一转轴端部分别连接的第二转轴,驱动组件驱动第二转轴旋转时使其两端的第一转轴驱动工件安装部带动加工工件旋转,从而实现边旋转边滴漆的高效工作状态。

17、3.本发明的多工位自转机构中升降组件均能同步同向升降,且对应的工位均呈对称设计,这样能改善因单侧工位旋转或升降导致的整体机构强度相对更弱、机构整体不稳定从而影响滴漆效率的问题。

技术特征:

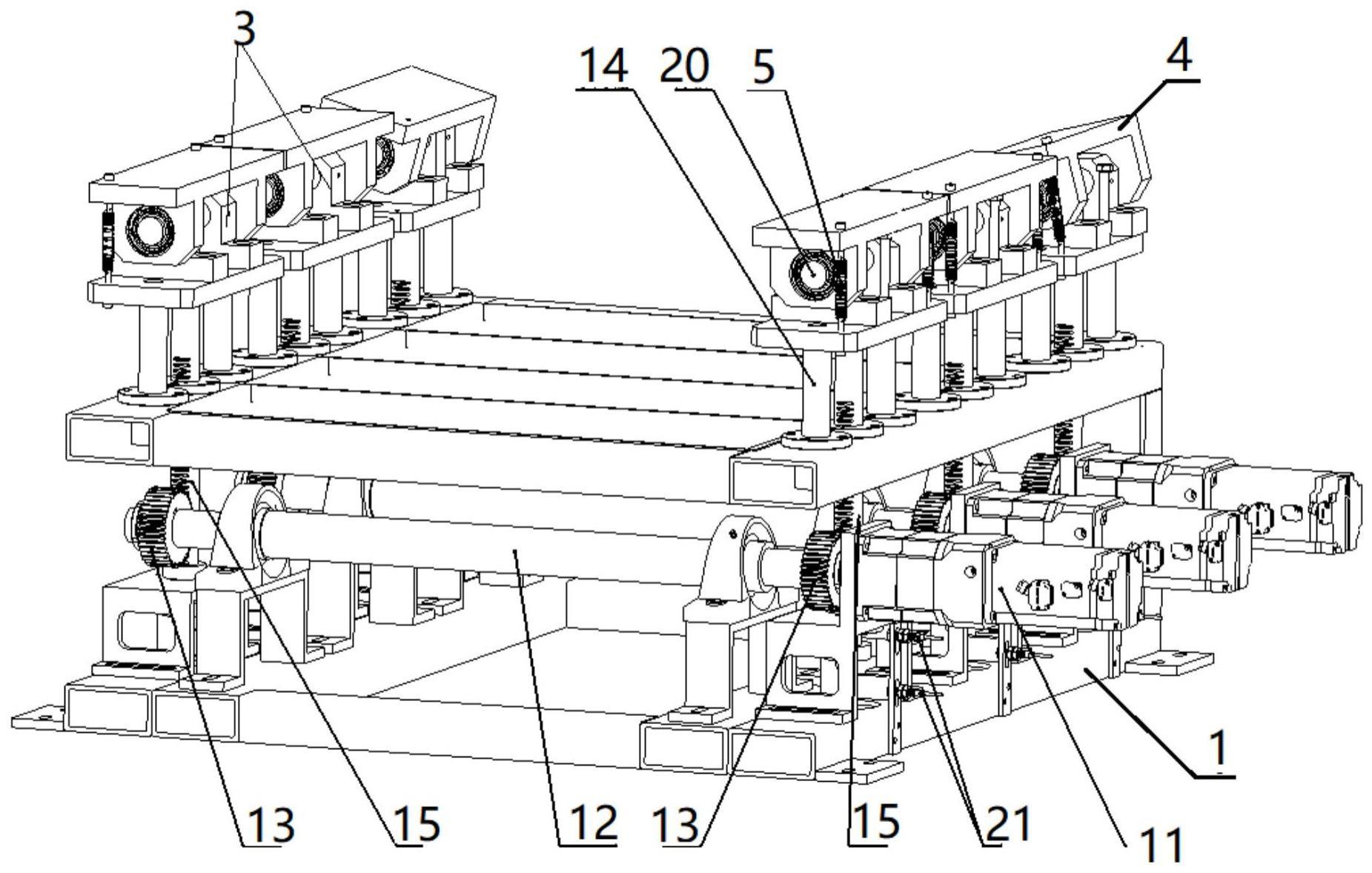

1.一种滴漆工位角度可调的多工位自转机构,其特征在于,包括底座(1)以及设置在所述底座(1)上的升降装置,其中:

2.如权利要求1所述的一种滴漆工位角度可调的多工位自转机构,其特征在于,所述自转工位组件外端设置有工件安装部(2),所述自转工位组件在倾斜状态和水平状态时,安装在所述工件安装部(2)上的加工工件均能绕所述自转工位组件的中轴线自转。

3.如权利要求2所述的一种滴漆工位角度可调的多工位自转机构,其特征在于,所述自转工位组件内部设置有第一转轴(8),所述工件安装部(2)设置在所述第一转轴(8)外端;所述自转重力杆(7)内设置有第二转轴(9),所述第二转轴(9)端部与所述第一转轴(8)的内端连接;所述第二转轴(9)中部设有驱动组件,所述驱动组件用于驱动所述第二转轴(9)旋转,进而使其两端的所述第一转轴(8)驱动所述工件安装部(2)带动所述加工工件旋转。

4.如权利要求3所述的一种滴漆工位角度可调的多工位自转机构,其特征在于,所述驱动组件包括自转齿轮(10)和传动链条组件,所述自转齿轮(10)套设在所述第二转轴(9)上,且其下部突出所述自转重力杆(7)的杆体;所述传动链条组件设置在所述支撑平台(19)上并与所述自转齿轮(10)啮合,所述传动链条组件沿前后方向运动时能驱动所述自转齿轮(10)带动所述第二转轴(9)沿前后方向旋转,进而使所述第一转轴(8)带动所述工件安装部(2)旋转。

5.如权利要求4所述的一种滴漆工位角度可调的多工位自转机构,其特征在于,所述传动链条组件至少包括三条平行的传动链条,中间的所述传动链条与所述自转齿轮(10)啮合,两侧的所述传动链条用于将所述自转工位组件传送并放置在所述升降组件上。

6.如权利要求1所述的一种滴漆工位角度可调的多工位自转机构,其特征在于,所述旋转支架(4)与所述升降组件上端之间还通过弹性件(5)连接,所述弹性件(5)用于对所述旋转支架(4)的旋转角度进行限位。

7.如权利要求1所述的一种滴漆工位角度可调的多工位自转机构,其特征在于,所述自转工位组件还包括支撑件(6),所述支撑件(6)上端固定在所述自转工位组件本体上,其下端固定在所述旋转支架(4)上,所述支撑件(6)用于将所述自转工位组件和所述旋转支架(4)隔开一定距离,避免所述旋转支架(4)旋转时与所述自转工位组件接触。

8.如权利要求1所述的一种滴漆工位角度可调的多工位自转机构,其特征在于,所述旋转支架(4)的旋转角度为0°-45°。

9.如权利要求1所述的一种滴漆工位角度可调的多工位自转机构,其特征在于,每组所述升降组件包括驱动电机(11)和设置在所述驱动电机(11)上方的升降导向杆(14),所述驱动电机(11)旋转时能驱动所述升降导向杆(14)上下升降,对称设置的两组升降组件之间设置有传动轴(12),所述传动轴(12)的两端分别与对应侧的所述驱动电机(11)的输出轴连接,使所述驱动电机(11)同向旋转,进而驱动所述升降导向杆(14)同步上升和下降。

10.如权利要求9所述的一种滴漆工位角度可调的多工位自转机构,其特征在于,所述传动轴(12)靠近所述驱动电机(11)的两端均套设有驱动齿轮(13);所述升降导向杆(14)上设有齿条结构(15),所述驱动齿轮(13)与所述齿条结构(15)啮合连接;所述驱动电机(11)驱动所述传动轴(12)旋转时,所述驱动齿轮(13)同步旋转,进而驱动所述齿条结构(15)带动所述升降导向杆(14)上下升降。

技术总结

本发明属于链式连续滴漆机设备技术领域,具体公开了一种滴漆工位角度可调的多工位自转机构,包括底座以及设置在底座上的升降装置,其中:升降装置包括至少一对左右对称的升降组件,其中,升降组件上端设置有旋转支架,旋转支架上均设置有自转工位组件;每对自转工位组件之间通过自转重力杆相连接形成双关节结构,且自转工位组件均能以其与自转重力杆的连接关节为旋转中心旋转;自转重力杆下方设置有支撑平台,用于支撑自转重力杆。本发明能够实现均匀滴漆、且能提高滴漆工作效率。

技术研发人员:易周航,张明,许星,查润华,张效通,赵子涛,唐枫,范兵兵,叶鹏飞,杜功优

受保护的技术使用者:九江七所精密机电科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!