一种活性炭再活化工艺的制作方法

本发明涉及活性炭,尤其涉及一种活性炭再活化工艺。

背景技术:

1、活性炭是一种具有发达孔隙结构、巨大比表面积和优良吸附性能的炭材料,在各行各业具有广泛而重要的用途。活性炭的制备是一个受多因素影响和制约的复杂工艺过程,其原料及活化处理工艺的不同均会对活性炭的性能产生显著影响。

2、随着活性炭的使用量的不断增大,废活性炭的产生量亦持续增加。大量产生的废活性炭不进行回收利用,不仅污染环境,而且也是资源浪费。目前,对于废活性炭的再活化方法,通常会采用在废活性炭上施加活化剂粉的方式,使得废活性炭再生,但是,在现有的该种活性炭再活化方法中,通常只是使得废活性炭和活化剂粉进行简单的混合,但是,该种方式无法使得活化剂粉全面均匀地附着在废活性炭颗粒的表面上,会严重地影响到了对废活性炭的再活化效果,而且,附着的活化剂粉还会很容易从废活性炭颗粒的表面掉落,其稳定性较差,也会造成最终的废活性炭的再活化效果较差,无法使得最终制得的再生活性炭具备充分有效的吸附性能。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的对废活性炭的再活化效果较差,无法使得最终制得的再生活性炭具备充分有效的吸附性能的缺点,而提出的一种活性炭再活化工艺。

2、为了实现上述目的,本发明采用了如下技术方案:

3、设计一种活性炭再活化工艺,包括如下步骤:

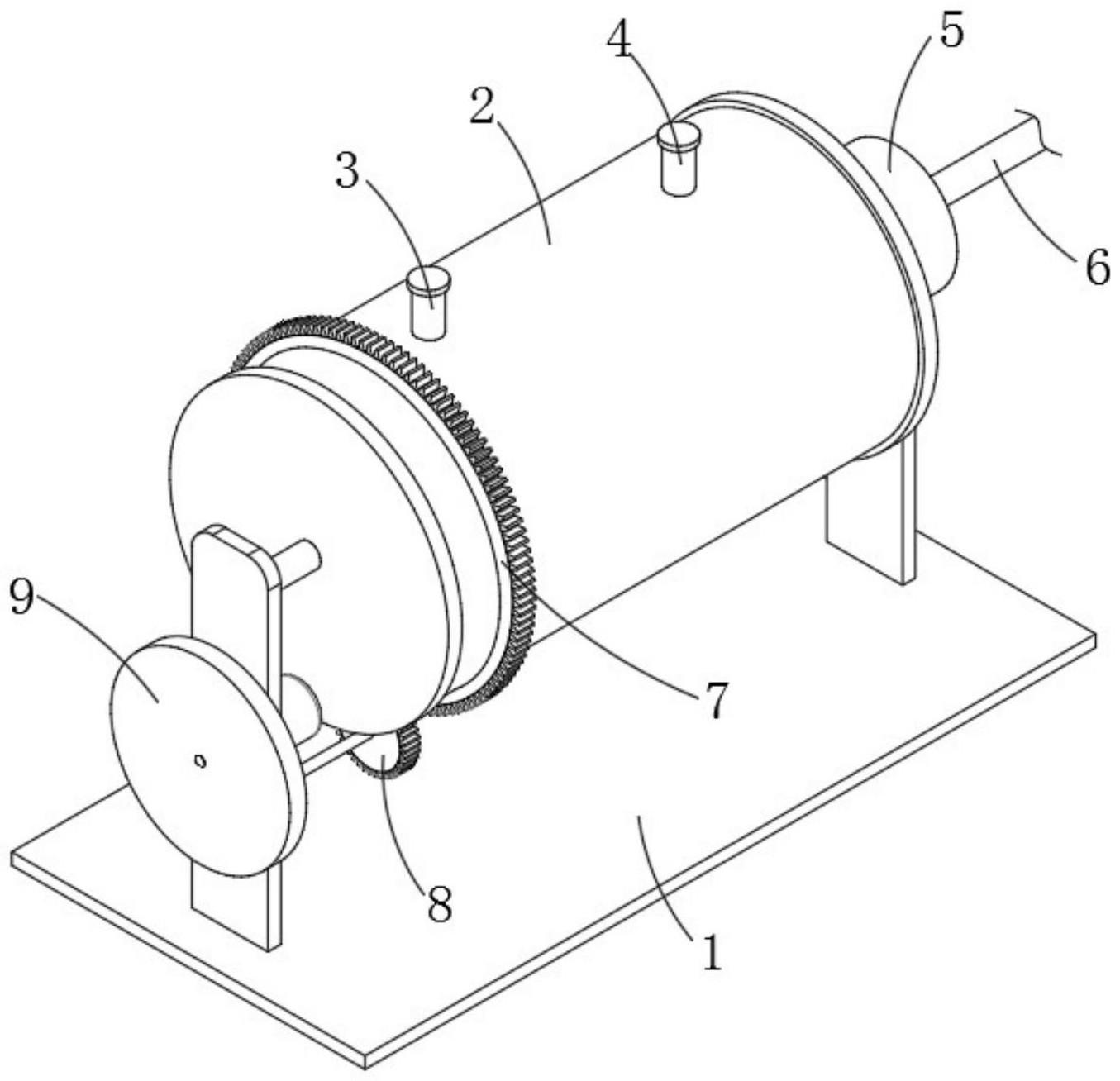

4、s1、准备一活性炭再活化装置,包括筒体、第一进料管、第二进料管以及转动机构,所述筒体转动连接在支架上,所述第一进料管固定连通在所述筒体的外侧壁上,所述第二进料管固定连通在所述筒体的外侧壁上,所述转动机构设置在所述支架上,所述转动机构用于带动所述筒体转动;

5、s2、将废活性炭收集起来,对废活性炭进行筛分,去除掉粉末状废活性炭和颗粒度小于4mm的废活性炭;

6、s3、制备活化剂粉末:按照质量比氧化铁:氧化亚铁:三氧化铁:铁酸钠:铁酸钾:氧化镉=51~55:46~50:36~40:16~20:26~30:11~14,将氧化铁、氧化亚铁、三氧化铁、铁酸钠、铁酸钾和氧化镉进行充分均匀混合,得到活化剂粉末;

7、s4、制备改性活性炭,取s3中制得的活化剂粉末,再取s1中的废活性炭,按照质量比废活性炭:活化剂粉末=20~45:50,将活化剂粉末经过第一进料管投放到筒体内,然后,将废活性炭经过第二进料管投放到筒体内,接着,通过转动机构,带动筒体转动,那么,在筒体的转动过程中,其内部的废活性炭和活化剂粉末就会进行充分均匀地混合,得到改性活性炭。

8、优选的,所述转动机构包括环形齿轮和第一齿轮,所述环形齿轮固定套设在所述筒体的外侧壁上,所述第一齿轮转动连接在所述支架上,且所述第一齿轮与所述环形齿轮相啮合。

9、优选的,所述支架上设置有正反转机构,且所述正反转机构与所述第一齿轮相连接。

10、优选的,所述正反转机构包括第一电机、圆板、第一弧形齿条、盒体、第二弧形齿条以及第二齿轮,所述第一电机固定连接在所述支架上,所述圆板转动连接在所述支架上,且所述第一电机的输出轴一端与所述圆板之间为固定连接,所述第一弧形齿条固定连接在所述圆板的侧壁上,所述盒体固定连接在所述圆板一侧,所述第二弧形齿条固定连接在所述盒体的内侧壁上,且所述第二弧形齿条与所述第一弧形齿条之间为相对设置,所述第二齿轮转动连接在所述支架上,且所述第二齿轮位于所述盒体内,所述第二齿轮与所述第一齿轮之间为固定连接。

11、优选的,所述支架上固定连接有第三进料管,且所述第三进料管一端贯穿至筒体内,所述第三进料管与所述筒体之间为转动连接,所述第三进料管位于所述筒体外侧的一端固定连通有输料管,所述第三进料管的外侧壁上均匀贯穿开设有若干个通孔,且若干个所述通孔均位于所述筒体内;

12、s5、制备再生活性炭,取胶黏剂和水,并按照质量比胶黏剂:水=15~25:110~125,将胶黏剂和水进行充分混合,然后,将混合后的胶黏剂和水经过输料管输送至第三进料管中,接着第三进料管中的胶黏剂和水的混合液就会经过若干个通孔均匀地流入到筒体内;

13、s6、再通过转动机构,带动筒体转动,就会将s3中的改性活性炭与胶黏剂、水的混合液进行充分均匀混合。

14、优选的,所述筒体一侧设置有排料机构,所述排料机构包括挤出管、第二电机、挤出螺杆以及排料管,所述挤出管固定连通在所述筒体一侧,所述第二电机固定连接在所述挤出管一侧,所述挤出螺杆转动连接在所述挤出管内,且所述第二电机的输出轴一端与所述挤出螺杆的一端之间为固定连接,所述排料管固定连通在所述挤出管下端;

15、s7、将s6中的改性活性炭与胶黏剂、水的混合液的粘稠状混合物经过排料机构排出筒体外,然后,将这些粘稠状混合物输送到烘干机中,并且在200℃~950℃下进行烘干或者活化,烘干时间控制在30分钟~120分钟,烘干结束后,再冷却至常温,即可得到再生活性炭。

16、优选的,所述排料管下端设置有切块机构,所述切块机构包括第三电机和刀片,所述第三电机固定连接在所述挤出管下端,所述刀片固定连接在所述第三电机的输出轴一端,且所述刀片位于所述排料管正下方。

17、本发明提出的一种活性炭再活化装置,有益效果在于:

18、1、该活性炭再活化装置通过转动机构和正反转机构的设置,从而能够使得筒体内的活化剂粉末和废活性炭混合地更加充分、更加均匀,进而能够使得活化剂粉末可以更加全面均匀地附着在每个废活性炭颗粒的外表面,就可以提升了对废活性炭的再活化效果,使得再生活性炭具备充分有效的吸附性能;

19、2、通过第三进料管、输料管以及若干个通孔的设置,从而能够使得胶黏剂和水的混合液可以更加充分均匀地与改性活性炭进行混合,进而能够使得活化剂粉末可以更加均匀且紧实地附着在废活性炭颗粒的外表面,可以提升了再生活性炭的稳定性;

20、3、通过排料机构的设置,在挤出管、第二电机、挤出螺杆以及排料管的作用下,从而能够方便了对筒体内的处理后的粘稠状活性炭的排出过程,以便于对其进行后续的处理过程;其中,通过切块机构的设置,从而能够更加方便地制成块状活性炭,无需再在后续的烘干冷却后再进行切块处理了,在活性炭呈粘稠状的状态下,会更加便于切块处理,从而能够更加方便地制成块状的再生活性炭。

技术特征:

1.一种活性炭再活化工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的活性炭再活化工艺,其特征在于,所述转动机构包括环形齿轮(7)和第一齿轮(8),所述环形齿轮(7)固定套设在所述筒体(2)的外侧壁上,所述第一齿轮(8)转动连接在所述支架(1)上,且所述第一齿轮(8)与所述环形齿轮(7)相啮合。

3.根据权利要求2所述的活性炭再活化工艺,其特征在于,所述支架(1)上设置有正反转机构(9),且所述正反转机构(9)与所述第一齿轮(8)相连接。

4.根据权利要求3所述的活性炭再活化工艺,其特征在于,所述正反转机构(9)包括第一电机(91)、圆板(92)、第一弧形齿条(93)、盒体(94)、第二弧形齿条(95)以及第二齿轮(96),所述第一电机(91)固定连接在所述支架(1)上,所述圆板(92)转动连接在所述支架(1)上,且所述第一电机(91)的输出轴一端与所述圆板(92)之间为固定连接,所述第一弧形齿条(93)固定连接在所述圆板(92)的侧壁上,所述盒体(94)固定连接在所述圆板(92)一侧,所述第二弧形齿条(95)固定连接在所述盒体(94)的内侧壁上,且所述第二弧形齿条(95)与所述第一弧形齿条(93)之间为相对设置,所述第二齿轮(96)转动连接在所述支架(1)上,且所述第二齿轮(96)位于所述盒体(94)内,所述第二齿轮(96)与所述第一齿轮(8)之间为固定连接。

5.根据权利要求4所述的活性炭再活化工艺,其特征在于,所述支架(1)上固定连接有第三进料管(5),且所述第三进料管(5)一端贯穿至筒体(2)内,所述第三进料管(5)与所述筒体(2)之间为转动连接,所述第三进料管(5)位于所述筒体(2)外侧的一端固定连通有输料管(6),所述第三进料管(5)的外侧壁上均匀贯穿开设有若干个通孔(11),且若干个所述通孔(11)均位于所述筒体(2)内;

6.根据权利要求5所述的活性炭再活化工艺,其特征在于,所述筒体(2)一侧设置有排料机构(10),所述排料机构(10)包括挤出管(101)、第二电机(102)、挤出螺杆(103)以及排料管(104),所述挤出管(101)固定连通在所述筒体(2)一侧,所述第二电机(102)固定连接在所述挤出管(101)一侧,所述挤出螺杆(103)转动连接在所述挤出管(101)内,且所述第二电机(102)的输出轴一端与所述挤出螺杆(103)的一端之间为固定连接,所述排料管(104)固定连通在所述挤出管(101)下端;

7.根据权利要求6所述的活性炭再活化工艺,其特征在于,所述排料管(104)下端设置有切块机构,所述切块机构包括第三电机(105)和刀片(106),所述第三电机(105)固定连接在所述挤出管(101)下端,所述刀片(106)固定连接在所述第三电机(105)的输出轴一端,且所述刀片(106)位于所述排料管(104)正下方。

技术总结

本发明涉及活性炭技术领域,尤其是一种活性炭再活化装置,包括筒体、第一进料管、第二进料管以及转动机构,筒体转动连接在支架上,第一进料管固定连通在筒体的外侧壁上,第二进料管固定连通在筒体的外侧壁上,转动机构设置在支架上,转动机构用于带动筒体转动。该活性炭再活化装置通过转动机构和正反转机构的设置,从而能够使得筒体内的活化剂粉末和废活性炭混合地更加充分、更加均匀,进而能够使得活化剂粉末可以更加全面均匀地附着在每个废活性炭颗粒的外表面,就可以提升了对废活性炭的再活化效果,使得再生活性炭具备充分有效的吸附性能。

技术研发人员:刘福彬

受保护的技术使用者:深圳市盐光高新技术开发有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!