一种制备再生纤维素材料用溶剂的回收方法和回收装置与流程

本发明属于溶剂回收,涉及一种制备再生纤维素材料用溶剂的回收方法和回收装置,具体涉及一种规模化制备再生纤维素材料用离子液体的回收方法和回收装置。

背景技术:

1、离子液体是一种制备再生纤维素材料的绿色溶剂,以离子液体为溶剂直接溶解纤维素得到纤维素离子液体溶液,再将纤维素溶液凝固成型制备再生纤维素材料。与传统生产再生纤维素材料的粘胶法工艺相比,采用离子液体制备再生纤维素材料的制备工艺更为绿色环保。不仅如此,采用离子液体制备再生纤维素材料的过程中,离子液体可以反复回收使用,但是必须保证回收的离子液体质量稳定并达到足够高的回收率,才能够确保最终获得的再生纤维素材料的质量和成本达到推广应用的要求。

2、由于离子液体优异的溶解能力,实际规模化生产大体量的投入及高频次反复回收使用过程中,生产用原材物料、设备流程中的各种杂质会快速累积到回收离子液体中,导致离子液体纯度不断降低,对后续生产造成了不利影响:如离子液体的溶解能力不断下降会导致规模化的溶解工艺波动始终无法稳定、产品性能指标无法实现稳定控制、再生纤维素材料外观颜色深、回收工艺波动无法稳定控制等,严重影响正常生产运行;而且由于离子液体价格昂贵,丢弃这些回收离子液体或者批量置换新的离子液体会对生产成本、环境产生非常不利的影响。

技术实现思路

1、为了改善现有技术的不足,本发明提供一种制备再生纤维素材料用溶剂的回收方法和回收装置,具体的提供一种规模化、连续化制备再生纤维素材料用离子液体的回收方法和回收装置。所述回收方法和回收装置能够实现制备再生纤维素材料用溶剂、特别是规模化制备再生纤维素材料用离子液体的低成本、高回收率的连续回收使用,且回收100次、甚至800次以上时的溶剂质量依然稳定。

2、本发明目的是通过如下技术方案实现的:

3、一种制备再生纤维素材料用溶剂的回收方法,所述回收方法包括以下步骤:

4、1)将含有待回收的制备再生纤维素材料用溶剂的水溶液进行第一级过滤;

5、2)将步骤1)的第一级过滤后的水溶液经过树脂处理后进行第二级过滤;

6、3)将步骤2)的第二级过滤后的水溶液进行膜分离;

7、4)将步骤3)的膜分离后的水溶液进行减压蒸发,得到含有浓缩的溶剂的水溶液和蒸发冷凝水;

8、5)将步骤4)的含有浓缩的溶剂的水溶液进行第三级过滤,将过滤后的水溶液回用至制备再生纤维素材料工艺;

9、或者,所述回收方法包括以下步骤:

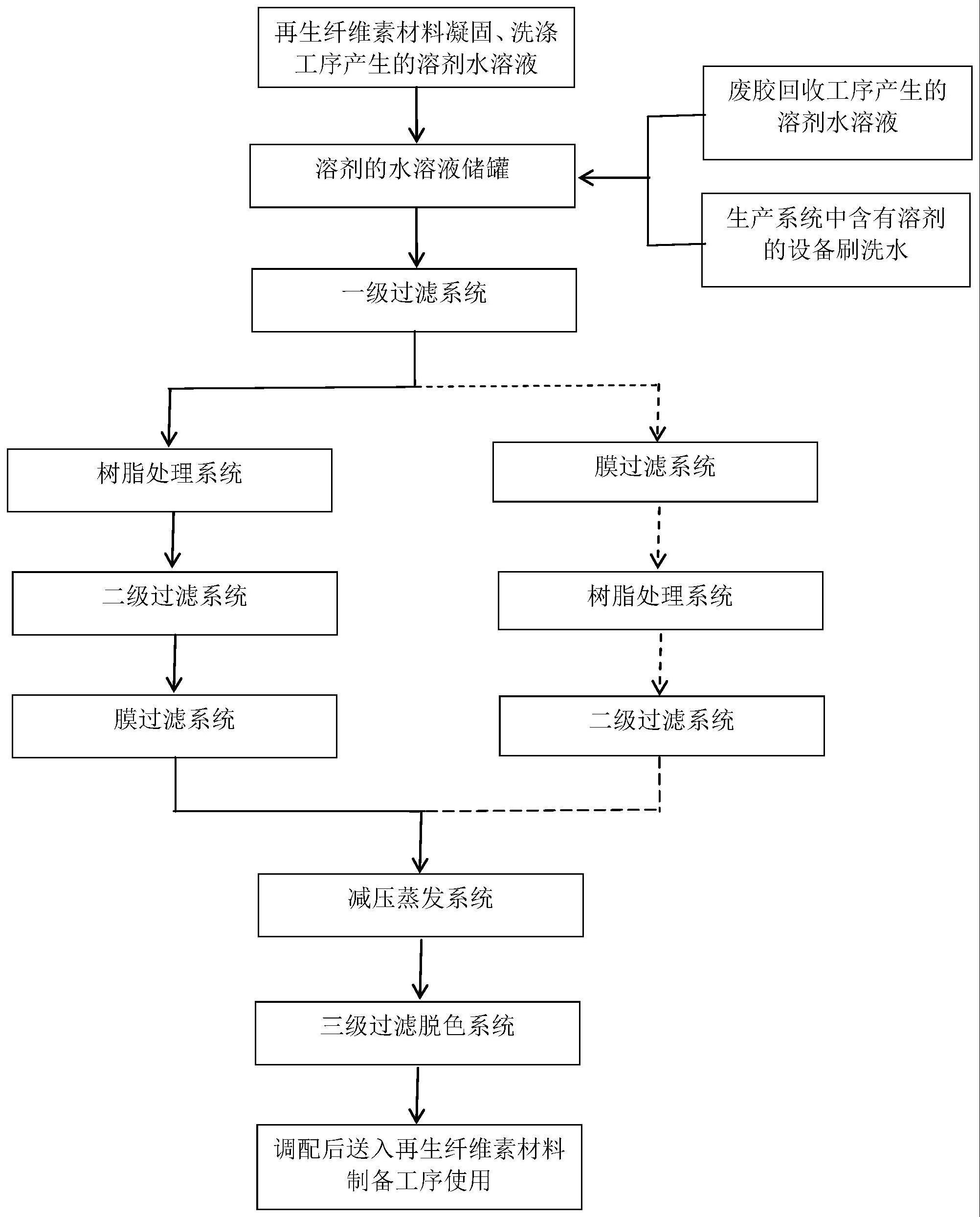

10、1)将含有待回收的制备再生纤维素材料用溶剂的水溶液进行第一级过滤;

11、2’)将步骤1)的第一级过滤后的水溶液进行膜分离;

12、3’)将步骤2’)的膜分离后的水溶液经过树脂处理后进行第二级过滤;

13、4’)将步骤3’)的第二级过滤后的水溶液进行减压蒸发,得到含有浓缩的溶剂的水溶液和蒸发冷凝水;

14、5)将步骤4’)的含有浓缩的溶剂的水溶液进行第三级过滤,将过滤后的水溶液回用至制备再生纤维素材料工艺。

15、本发明还进一步提供一种制备再生纤维素材料用溶剂的回收装置,具体的,该回收装置用于实施上述的回收方法,所述回收装置包括依次相连设置的第一级过滤系统、树脂系统、第二级过滤系统、膜分离系统、减压蒸发系统和第三级过滤系统,或者所述回收装置包括依次相连设置的第一级过滤系统、膜分离系统、树脂系统、第二级过滤系统、减压蒸发系统和第三级过滤系统。

16、本发明针对的是制备再生纤维素材料用溶剂的大规模批量化生产,注重高效、连续性和稳定性,上述技术方案的有益效果为:

17、1.本发明提出了一种适用于制备再生纤维素材料用溶剂的大规模批量化(万吨级以上溶剂回收能力)、低成本(例如amimcl离子液体的回收成本<130元/t)、连续稳定且回收率极高(例如回收率达到99.5%以上,且回收100次、甚至800次以上的溶剂质量仍完全符合工艺使用的要求)的回收方法和装置。

18、2.本发明提出了一种多级过滤的回收工艺和装置,特别是在减压蒸馏步骤后还设计了一步过滤,正是这一步的过滤导致回收溶剂的质量进一步提升,使得再生纤维素材料制备工序中过滤器的使用周期延长了5-10倍,说明所述回收工艺对于后续再生纤维素材料制备工艺的连续稳定性发挥了关键作用。

19、3.本发明还有效改进了减压蒸馏步骤的工艺条件,出乎意料的发现,当采用本发明的减压蒸馏时,根据不同浓度的溶剂水溶液的沸点情况,进行分段式减压蒸馏,大幅度降低了单一蒸馏方式存在的能源消耗高问题,并且通过优化减压蒸馏工艺条件,降低了蒸馏的加热温度,极大缓解了因局部受热导致的溶剂部分发生热分解的问题,保证了溶剂的纯度和回收率。

20、4.本发明处理后的制备再生纤维素材料用溶剂的纯度、外观颜色、溶解性能等各项指标控制稳定性问题得到有效解决,回收100次、甚至800次以上的制备再生纤维素材料用溶剂质量依然稳定,完全可以满足纤维素材料制备工艺的要求,有效解决了现有纤维素材料制备工艺中溶解工艺稳定性差、成品质量及稳定性差的问题,生产过程连续稳定性和产品质量显著提升。

21、5.采用本发明的工艺和装置,实现了制备再生纤维素材料用溶剂、水的闭环式循环使用,冷凝水100%回用,制备再生纤维素材料用溶剂的回收率达到99.5%以上。

技术特征:

1.一种制备再生纤维素材料用溶剂的回收方法,其特征在于,所述回收方法包括以下步骤:

2.根据权利要求1所述的回收方法,其特征在于,第一级过滤时使用的过滤器包括石英砂过滤器、纤维束过滤器、y型过滤器、烛式过滤器和袋式过滤器中的至少一种;

3.根据权利要求1所述的回收方法,其特征在于,步骤2)或步骤3’)中,所述树脂为离子交换树脂;

4.根据权利要求1所述的回收方法,其特征在于,步骤4)或步骤4’)中,所述减压蒸发是在蒸发器中进行的。

5.根据权利要求4所述的回收方法,其特征在于,步骤4)或步骤4’)中,所述减压蒸发的温度为50-100℃;

6.一种制备再生纤维素材料用溶剂的回收装置,该回收装置用于实施权利要求1-5任一项中所述的回收方法,所述回收装置包括依次相连设置的第一级过滤系统、树脂系统、第二级过滤系统、膜分离系统、减压蒸发系统和第三级过滤系统,或者所述回收装置包括依次相连设置的第一级过滤系统、膜分离系统、树脂系统、第二级过滤系统、减压蒸发系统和第三级过滤系统。

7.根据权利要求6所述的回收装置,其特征在于,所述第一级过滤系统通过树脂系统与第二级过滤系统相连,所述第二级过滤系统通过膜分离系统与减压蒸发系统相连,所述减压蒸发系统与第三级过滤系统相连;

8.根据权利要求6或7所述的回收装置,其特征在于,所述第一级过滤系统包括过滤器,所述过滤器包括石英砂过滤器、纤维束过滤器、y型过滤器、烛式过滤器和袋式过滤器中的至少一种;

9.根据权利要求6或7所述的回收装置,其特征在于,所述树脂系统为离子交换树脂。

10.根据权利要求6或7所述的回收装置,其特征在于,所述膜分离系统包括膜分离器,所述膜分离器包括反渗透膜、微滤膜、超滤膜和纳滤膜中的至少一种。

技术总结

本发明属于溶剂回收技术领域,涉及一种制备再生纤维素材料用溶剂的回收方法和回收装置,所述方法和装置采用多级过滤的回收工艺,特别是在减压蒸馏步骤后还设计了一步过滤,正是这一步的过滤导致回收溶剂的质量进一步提升,使得再生纤维素材料制备工序中过滤器的使用周期延长了5‑10倍,说明所述回收工艺对于后续再生纤维素材料制备工艺的连续稳定性发挥了关键作用。

技术研发人员:贾锋伟,许丽丽,李军波,孙业凯,王永峰,咸炳斌,边守娟,张海龙,甄恩帅,魏文玲,刘超,吴咏霖,孙维世

受保护的技术使用者:山东中科恒联生物基材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!