一种新的镀膜工艺的制作方法

本发明涉及镀膜药水,尤其涉及一种新的镀膜工艺。

背景技术:

1、镀膜技术应用领域广泛,在光学玻璃和建筑玻璃领域应用最为深入,通过镀膜工艺在玻璃表面上镀膜,玻璃就能满足各种各样的应用需求。申请人现用的传统镀膜工艺为:

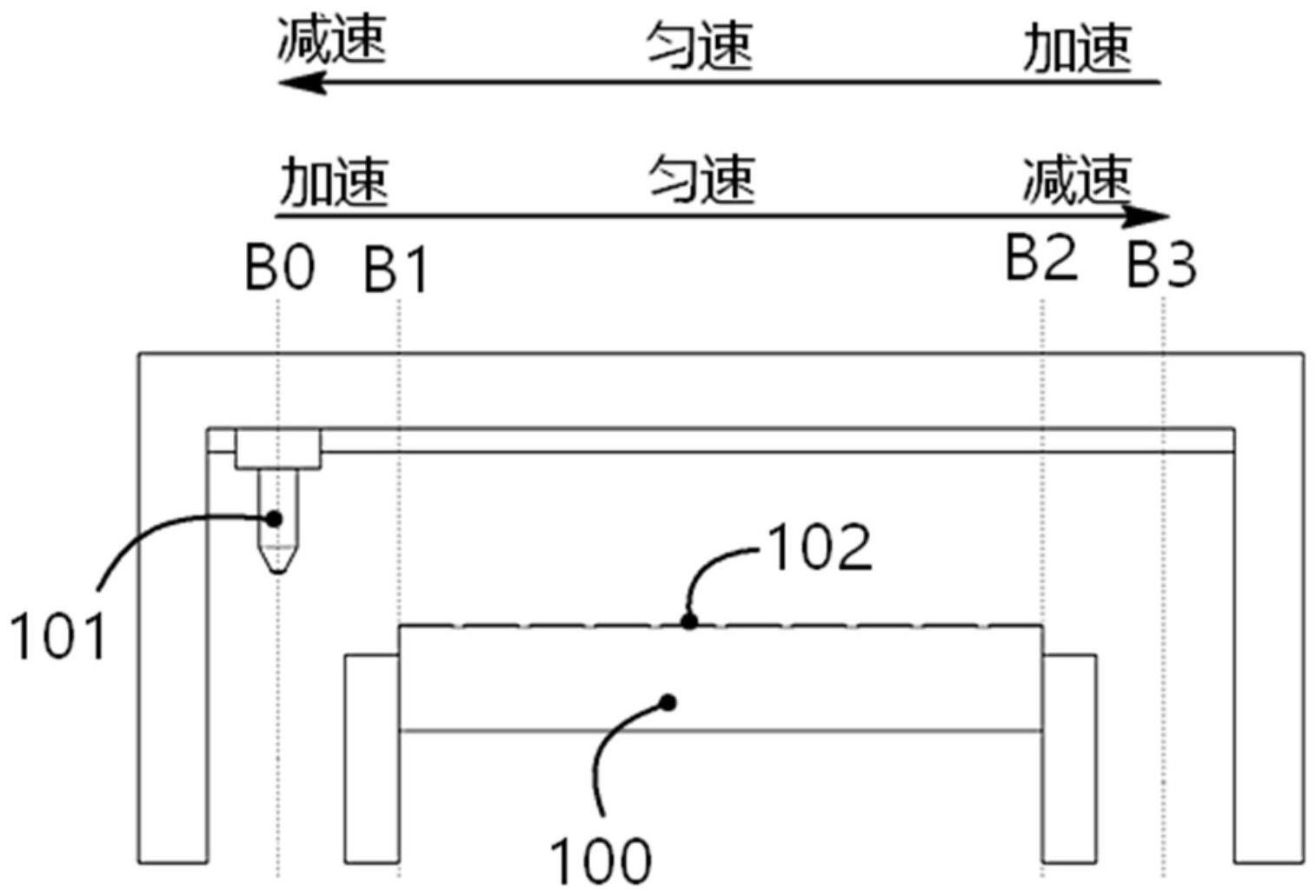

2、1)在网带传送流水线100上方设置镀膜机构,镀膜机构包括横架在网带传送流水线上方的模组固定平台及在模组固定平台上往复运动的喷枪模组101,喷枪模组101上设置有喷头,喷头对准网带传送流水线100上的待喷涂的产品102;

3、2)在第一电机驱动(图未示)下,网带传送流水线100循环运动并输送产品102,在第二电机驱动(图未示)下,喷枪模组101在网带传送流水线100上方侧向往复运动,并对准跟随网带传送流水线100运动的产品102进行喷涂;该步骤中,

4、喷枪模组101往复运动的宽度与网带传送流水线100的宽度同宽;

5、plc控制器(图未示)控制喷枪模组101的运动速度,该运动速度包括以下三个阶段:

6、加速阶段:从喷涂起点a0位置(网带传送流水线100的一侧)到匀速起点a1位置;

7、匀速阶段:从匀速起点a1位置到匀速终点a2位置;

8、减速阶段:从匀速终点a2位置到喷涂终点a3位置(网带传送流水线100的另一侧);

9、喷枪模组101从a3位置至a0位置运动的回程与喷枪模组100从a0位置至a3位置运动的去程互逆。

10、上述传统镀膜工艺存在以下的缺陷:

11、1)喷涂不均匀,网带传送流水线100上两侧位置的产品的喷涂厚度大于中间位置的产品的喷涂厚度,究其原因,主要是由于网带传送流水线100运动时伺服电机带动喷枪模组101也同时在运动,加上分别位于两侧位置的加速阶段和减速阶段与位于中间位置的匀速阶段的喷涂速度不一致,再加上往复运动起点和终点会有重叠位,以上种种原因造成喷涂到产品102表面的药水量不一致;

12、2)由于喷涂速度不均匀,在网带传送流水线100两侧的加速阶段和减速阶段都不是以匀速喷涂(低于匀速),造成喷涂出药水时间变长,进而造成喷涂药水浪费。

技术实现思路

1、针对现有技术的不足,本发明提供了一种新的镀膜工艺,以克服现有技术中的不足。

2、为实现以上目的,本发明通过以下技术方案予以实现:

3、一种新的镀膜工艺,其特征在于,包括以下步骤:

4、s1:在网带传送流水线上方设置镀膜机构,镀膜机构包括横架在网带传送流水线上方的加长模组固定平台及在加长模组固定平台上往复运动的喷枪模组,喷枪模组上设置有喷头,喷头对准网带传送流水线上的待喷涂的产品;

5、s2:在第一伺服电机驱动下,网带传送流水线循环运动并输送产品,在第二伺服电机驱动下,喷枪模组在加长模组固定平台上往复运动,并对准跟随网带传送流水线运动的产品进行喷涂;

6、该步骤s2中,plc控制器控制喷枪模组的运动速度,该运动速度包括以下三个阶段:

7、位于网带传送流水线外侧的加速阶段:该加速阶段中,喷枪模组逐渐加速,并从喷涂起点位置运行到匀速起点位置;

8、位于网带传送流水线上的匀速阶段:该匀速阶段中,喷枪模组匀速运行,并从匀速起点位置运行到匀速终点位置;

9、位于网带传送流水线外侧的减速阶段:该减速阶段中,喷枪模组逐渐减速,并从匀速终点位置运行到喷涂终点位置;

10、喷枪模组从喷涂终点位置至喷涂起点位置运动的回程,与喷枪模组从喷涂起点位置至喷涂终点位置运动的去程互逆;

11、且该步骤s2中,喷涂起点位于网带传送流水线外部,匀速起点位于网带传送流水线的一侧边沿处,匀速终点位于网带传送流水线的另一侧边沿处,喷涂终点位于网带传送流水线外部,且喷涂起点与喷涂终点相对位于网带传送流水线的外部两侧。

12、进一步的,所述步骤s2中,所述匀速阶段的喷枪模组的行程宽度与网带传送流水线100的宽度相等。

13、进一步的,所述步骤s2中,喷枪模组的雾化功能始终开启。

14、进一步的,plc控制器控制喷枪的流量电磁阀,使得喷枪的开枪位置位于匀速起点,喷枪的关枪位置位于匀速终点;喷枪在加速阶段和减速阶段均为停喷状态。

15、优选的,所述喷涂起点位置到匀速起点位置的宽度为50毫米。

16、优选的,所述匀速终点位置到喷涂终点位置的宽度为50毫米。

17、优选的,所述加长模组固定平台的宽度至少大于网带传送流水线宽度加上100毫米。

18、相比于现有技术,本发明的有益效果为:

19、1)本案的一种新的镀膜工艺,在匀速阶段,喷枪模组的行程宽度与网带传送流水线的宽度一致,使得网带传送流水线上的产品都以匀速喷涂,有效避免产品表面膜层厚度不一致,保证产品的合格率。

20、2)由于产品均是在在匀速阶段喷涂,喷涂速度达到理想峰值,喷涂出药水时间可控,避免造成喷涂药水时间变长而浪费药水,达到节省药水的效果。

21、3)根据实际测试数据所示,本案的一种新的镀膜工艺在同等运行条件下,与改进前相比,节约药水能力达到26.4%,长期使用将大大的节约药水成本。

22、为了能更清晰的理解本发明,以下将结合附图说明阐述本发明较佳的实施方式。

技术特征:

1.一种新的镀膜工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种新的镀膜工艺,其特征在于:所述步骤s2中,所述匀速阶段的喷枪模组(101)的行程宽度与网带传送流水线100的宽度相等。

3.根据权利要求2所述的一种新的镀膜工艺,其特征在于:所述步骤s2中,喷枪模组(101)的雾化功能始终开启。

4.根据权利要求3所述的一种新的镀膜工艺,其特征在于:plc控制器控制喷枪的流量电磁阀,使得喷枪的开枪位置位于匀速起点,喷枪的关枪位置位于匀速终点;喷枪在加速阶段和减速阶段均为停喷状态。

5.根据权利要求3所述的一种新的镀膜工艺,其特征在于:所述喷涂起点位置到匀速起点位置的宽度为50毫米。

6.根据权利要求3所述的一种新的镀膜工艺,其特征在于:所述匀速终点位置到喷涂终点位置的宽度为50毫米。

7.根据权利要求3所述的一种新的镀膜工艺,其特征在于:所述加长模组固定平台的宽度至少大于网带传送流水线(100)的宽度加上100毫米。

技术总结

一种新的镀膜工艺,包括步骤:S1:在网带传送流水线上方设置镀膜机构,镀膜机构包括横架在网带传送流水线上方的模组固定平台及在模组固定平台上往复运动的喷枪模组,喷枪模组上设置有喷头,喷头对准待喷涂的产品;S2:在第一伺服电机驱动下,网带传送流水线循环运动并输送产品,在第二伺服电机驱动下,喷枪模组在模组固定平台上往复运动,并对准跟随网带传送流水线运动的产品进行喷涂。该步骤S2中,喷涂起点和喷涂终点均位于网带传送流水线外部,喷枪模组的行程宽度与网带传送流水线的宽度相等。本案的新喷涂方法中,网带传送流水线上的产品都以匀速喷涂,避免产品表面膜层厚度不一致,保证产品的合格率,节约药水。

技术研发人员:徐江霖,徐敏

受保护的技术使用者:广东震仪智能装备股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!