一种高孔隙率聚苯硫醚过滤膜的制备方法与流程

本发明属于膜分离,具体为一种高孔隙率聚苯硫醚过滤膜的制备方法。

背景技术:

1、煤燃烧会产生大量的烟道气,其主要为二氧化碳、氮气、氧气和水蒸气,伴随着许多化合物,包括氮氧化物、硫氧化物、飞灰、汞及低水平的铀、钍和其它天然存在的放射性同位素,氧化氢、硝酸硫、氢氟酸、盐酸以及其它有毒物质。此外,烟道气中夹带的固体微粒物的排放,包括飞灰、细烟雾型颗粒、不同类型的烟、粉尘等,它们不易通过重力从烟道气中分离出。工业上通常利用不同的织物过滤材料将微粒从烟道气中除去,常见为袋滤室。烟道气流入并穿过织物,而固体微粒物留在织物内。用于制造袋滤室织物的具体选择能够极大地影响相关效率和成本。当袋滤室以延长的时段暴露于由燃煤厂产生的烟道气热的、磨蚀性的以及化学腐蚀性的环境中时,用于制造它们的材料必须能够经受住这种环境。特别是它们应该足够强的承受所燃烧的燃料和腐蚀性颗粒的压力。此外,能经得住腐蚀、温度瞬变以及热冲击。

2、聚苯硫醚是具有良好耐热性及优越抗化学腐蚀性的高分子工程材料,由于其具有耐高温、耐腐蚀、耐辐射、韧性好、强度大等特点,是目前主流烟道气过滤膜袋的基础材料。但是目前烟道气过滤袋用聚苯硫醚膜是通过聚苯硫醚纤维编织制成,存在孔径大、孔隙率不足等缺点,导致过滤孔常阻塞,透气率低,空气流减少并且清洗频率更高,需要经常更换过滤器,造成成本和各种维护大大提高。

技术实现思路

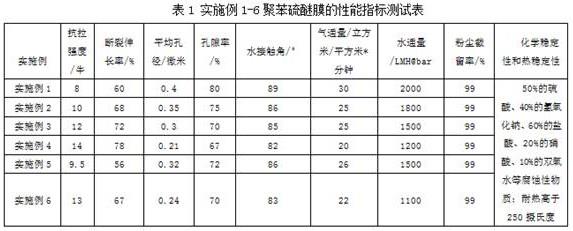

1、针对现有技术中存在的上述问题,本发明的目的在于设计提供一种高孔隙率高孔隙率聚苯硫醚过滤膜的制备方法的技术方案,该过滤膜极大地提高了膜法脱除烟道气中的颗粒物及粉尘的效果及效率,透气率高,过滤孔不易阻塞,降低了清洗频率,节省了使用和维护成本,实现烟道气高效净化。

2、所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于包括以下步骤:

3、1)将质量份数20-35份聚苯硫醚和1-5份热敏致孔剂于200-240℃下溶解在60-79份稀释剂中,溶解1-5小时,待溶解均匀后,将溶解温度提升至热敏致孔剂的热解温度,使热敏致孔剂产生大量的气体提高膜的空隙率;

4、2)待热敏剂热解不产生气体之后,将所得的聚苯硫醚铸膜液经喷丝头或刮刀挤出形成中空纤维或平板模胚,经过空气段暴露后,进入-5℃-20℃冷却浴中诱导发生相分离,并固化成型;

5、3)利用萃取溶剂将稀释剂和残留热敏致孔剂萃取洗净,清洗、晾干后即得聚苯硫醚过滤膜。

6、所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤1)中:所述稀释剂为二苯甲酮、己内酰胺、碳酸二苯酯、二苯砜、间苯二甲酸二苯酯、安息香、环己基吡咯烷酮、氢化三联苯中的至少一种。

7、所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤1)中:所述热敏致孔剂为氧化锌/偶氮二甲酰胺二元复合物、碳酸氢钠/柠檬酸二元复合物、偶氮二甲酰胺/碳酸氢钠/柠檬酸三元复合物中的一种或两种。

8、所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤1)中:聚苯硫醚23-32份、热敏致孔剂2-4份、稀释剂63-75份,优选聚苯硫醚25-30份、热敏致孔剂3-3.5份、稀释剂65-70份。

9、所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤1)中:溶解温度210-230℃,优选215-220℃。

10、所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤1)中:热敏致孔剂的热解温度为260-285℃,优选270-280℃。

11、所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤2)中:所述的热敏剂热解产生的气体量为每克铸膜液100-200毫升,优选120-180毫升,更优选150-160毫升。

12、所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤2)中:所述的喷丝头,芯液通道内直径为1-1.2毫米;料液通道的内径为1.2-1.4毫米,外径为1.8-2毫米,铸膜液通道间隙宽度为0.25-0.45毫米;所述的刮刀的缝隙为30-60微米。

13、所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤2)中:所述的冷却浴为水、三甘醇、聚丙三醇、聚乙二醇、碳酸丙烯酯和异丙醇中的至少一种;所述的相分离为热致相分离。

14、所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤3)中:所述的萃取溶剂为乙醇、异丙醇、乙酸乙酯和乙酸丙酯中的至少一种。

15、本发明中采用高温稀释剂将聚苯硫醚溶解形成均匀的铸膜液,然后冷却诱导发生相分离形成烟道气过滤用膜材料。相比较于熔融法制备聚苯硫醚长纤维或短纤维以编制成过滤带,溶解的温度得到了显著降低,能够增加聚苯硫醚膜制备可操作性,降低成本。

16、本发明通过添加热敏性成孔剂,以气体的方式增加膜的孔隙率,使得制的聚苯硫醚与同类产品相比,在孔隙率上具有显著的提升,提供了丰富的通道供气体透过。而且由于铸膜液粘度比较高,产生的气体无法突破铸膜液,在膜表面形成大孔,而只留在膜的本体之内,像蓬松的面包,具有高孔隙率。膜表面的孔由聚苯硫醚的粘度和稀释剂的尺寸控制,由于使用的稀释剂是小分子,使得在表面形成的孔在尺寸上要比纤维编制的孔更小。综合本体和表面的结构特征,本发明开发的聚苯硫醚膜具有一体化的梯度非对称结构,这使得本发明开发的聚苯硫醚膜的过滤精度更高,过滤阻力更小、能够将气体过滤的更高效率地为干净,大大的降低烟道气有害成分流入空气中,降低空污。

17、上述一种高孔隙率聚苯硫醚过滤膜的制备方法,采用创新聚苯硫醚原位致孔方法,解决了当前聚苯硫醚纤维烟道气过滤膜孔径大、孔隙率不足等缺点,提高空气流动效率,降低清洗频率,使得高孔隙率聚苯硫醚过滤膜具有高孔隙率,极大地提高了其在应用烟道气过滤时的效率。

技术特征:

1.一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于包括以下步骤:

2.如权利要求1所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤1)中:所述稀释剂为二苯甲酮、己内酰胺、碳酸二苯酯、二苯砜、间苯二甲酸二苯酯、安息香、环己基吡咯烷酮、氢化三联苯中的至少一种。

3.如权利要求1所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤1)中:所述热敏致孔剂为氧化锌/偶氮二甲酰胺二元复合物、碳酸氢钠/柠檬酸二元复合物、偶氮二甲酰胺/碳酸氢钠/柠檬酸三元复合物中的一种或两种。

4.如权利要求1所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤1)中:聚苯硫醚23-32份、热敏致孔剂2-4份、稀释剂63-75份,优选聚苯硫醚25-30份、热敏致孔剂3-3.5份、稀释剂65-70份。

5.如权利要求1所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤1)中:溶解温度210-230℃,优选215-220℃。

6.如权利要求1所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤1)中:热敏致孔剂的热解温度为260-285℃,优选270-280℃。

7.如权利要求1所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤2)中:所述的热敏剂热解产生的气体量为每克铸膜液100-200毫升,优选120-180毫升,更优选150-160毫升。

8.如权利要求1所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤2)中:所述的喷丝头,芯液通道内直径为1-1.2毫米;料液通道的内径为1.2-1.4毫米,外径为1.8-2毫米,铸膜液通道间隙宽度为0.25-0.45毫米;所述的刮刀的缝隙为30-60微米。

9.如权利要求1所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤2)中:所述的冷却浴为水、三甘醇、聚丙三醇、聚乙二醇、碳酸丙烯酯和异丙醇中的至少一种;所述的相分离为热致相分离。

10.如权利要求1所述的一种高孔隙率聚苯硫醚过滤膜的制备方法,其特征在于步骤3)中:所述的萃取溶剂为乙醇、异丙醇、乙酸乙酯和乙酸丙酯中的至少一种。

技术总结

一种高孔隙率聚苯硫醚过滤膜的制备方法,属于膜分离技术领域。包括以下步骤:将20‑35份聚苯硫醚和1‑5份热敏致孔剂于200‑240℃下溶解在60‑79份稀释剂中,溶解1‑5小时均匀后,将溶解温度提升至热敏致孔剂的热解温度,使热敏致孔剂产生大量的气体;待气体形成并连贯之后,将所得聚苯硫醚铸膜液挤出形成中空纤维或平板模胚,经过空气段暴露后,冷却浴中诱导发生相分离,并固化成型;利用萃取溶剂萃取洗净,清洗、晾干后即得聚苯硫醚过滤膜。上述一种高孔隙率聚苯硫醚过滤膜的制备方法,其过滤膜极大地提高了膜法脱除烟道气中的颗粒物及粉尘的效果及效率,透气率高,过滤孔不易阻塞,降低了清洗频率,节省了使用和维护成本。

技术研发人员:胡俊辉,方传杰,安康,曾雄辉,李建华

受保护的技术使用者:阿克菲姆膜材(嘉兴)有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!