一种WSA湿法制酸脱硝工艺的制作方法

本发明涉及脱硝,尤其涉及一种wsa湿法制酸脱硝工艺。

背景技术:

1、wsa湿法制酸中的装置焚烧炉焚烧含硫原料气含有h2s、s、cs2、nh3,在1000~1100℃温度焚烧下,产生so2工艺气的同时,因原料气中nh3和空气中n2在高温下也会产生一部分热力型氮氧化物,必须对该部分氮氧化物进行去除,否则会造成硫酸中硝酸盐超标呈黄褐色,尾排氮氧化物超标环保事故,现行普遍方案是安装一个scr脱硝反应器系统,利用氨气做还原剂在脱硝催化剂作用下,将氮氧化物还原为n2和h2o排出。scr烟气脱硝技术,即选择性催化还原技术,是向催化剂上游的烟气中喷入氨气或其它合适的还原剂,利用催化剂(铁、钒、铬、钴或钼等碱金属)在温度为200-450℃时将烟气中的nox转化为氮气和水。

2、wsa湿法制酸装置采用单一scr还原脱硝法虽然理论上脱硝效率高达80%,但因长期运行存在影响scr脱硝性能的几个关键因素:

3、1.反应温度:当温度低于scr脱硝系统所需温度时,nox的反应速率降低,氨逸出量增大;当温度高于scr脱硝系统所需要温度时,生成的n2o量增大,同时造成催化剂的烧结和失活;

4、2.烟气速度:停留时间越长,脱硝率越高,但当停留时间过长时,由于nh3氧化反应开始发生而使nox的脱除率下降;

5、3.催化剂的类型、结构和表面积以及烟气/氨气的混合效果,混合效果越好,脱硝效率越高;

6、4.催化剂堵塞情况和活性随着运行时间而加重,影响脱硝效率。

7、以上因素不仅会降低脱硝效率,且还存在以下不利影响:

8、1.系统中存在一些未反应逃逸的nh3和烟气中的so2作用,生成易腐蚀和堵塞设备的硫酸氨(nh4)2so4和硫酸氢氨nh4hso4,同时还会降低氨的利用率;

9、2.存在氨逃逸,多消耗氨,造成运行费用较高。

10、3.单独采用scr脱硝系统脱除氮氧化物,scr处理负荷重、消耗催化剂量大,容易出现超负荷现象,催化剂使用寿命短。

11、4.理论脱硝效率虽然高达80%,但是还是存在20%左右无法脱除的空间。

技术实现思路

1、本发明的目的在于提供一种wsa湿法制酸脱硝工艺,以解决单独采用scr脱硝系统脱除氮氧化物,scr处理负荷重的问题以及存在有20%无法脱硝的空间,本发明的wsa湿法制酸脱硝工艺在需要脱除氮氧化物总量不变的情况下,采用废锅脱硝与scr脱硝相结合的方法,在焚烧炉内新增废锅处理段,预先做一部分工艺脱硝处理,以此降低后段scr脱硝系统的处理负荷,降低催化剂使用量,减小scr脱硝系统中脱硝转化器设备尺寸,降低投资和运行费用。

2、为了实现上述目的,本发明采用如下技术方案:

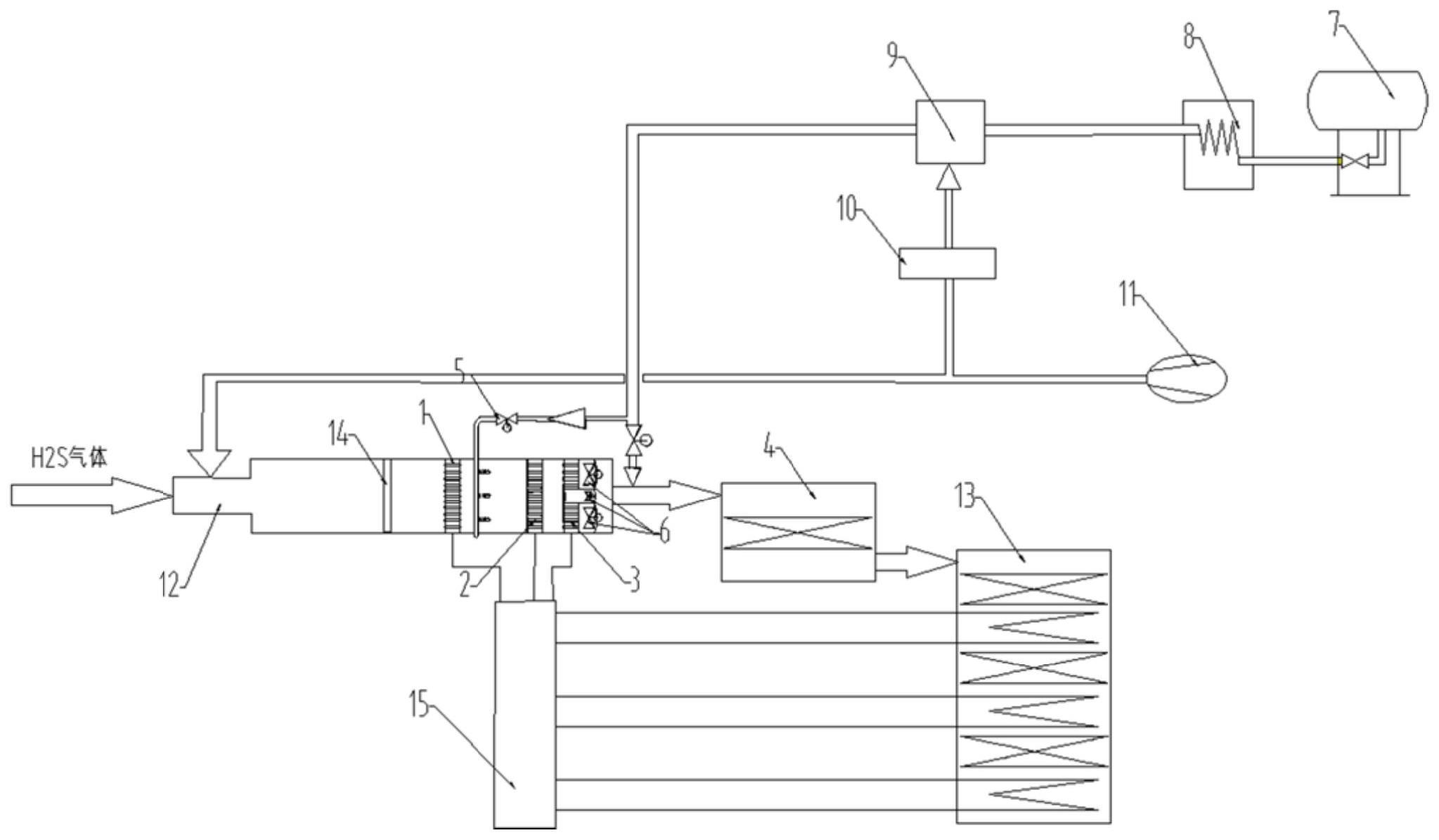

3、一种wsa湿法制酸脱硝工艺,包括焚烧炉、scr脱硝反应器和设置在所述焚烧炉内的废锅,采用废锅脱硝与scr脱硝相结合,所述废锅共设有三段换热炉管,焚烧炉焚烧后的含高浓度氮氧化物工艺气经过第一段换热炉管换热后,温度降低进入第一、二段换热炉管间的中间段,在第一、二段换热炉管之间喷入氨气脱除氮氧化物,经过废锅脱硝后的工艺烟气继续经过第二、三段换热炉管换热后,降温后进入scr脱硝反应器脱除余下的氮氧化物。

4、优选的,所述焚烧炉焚烧后的含高浓度氮氧化物工艺气温度为1050~1150℃,经过第一段换热炉管换热后的温度降至850~950℃。

5、优选的,在第一、二段换热炉管之间设置有氨气注入器喷入氨气。

6、优选的,所述氨气注入器设置在第一段换热炉管旁,含高浓度氮氧化物工艺气和喷入的氨气在第一、二段换热炉管间的中间段进行反应生成n2和水蒸气。

7、优选的,所述氨气注入器和第二段换热炉管之间设置有足够的长度距离,以确保足够反应时间。

8、优选的,在第一、二段换热炉管之间发生脱硝反应后剩余的氨气和工艺气一起经过第二、三段换热炉管后充分混合后进入scr脱硝反应器内继续反应。

9、优选的,所述scr脱硝反应器前设置有调温阀,经过第二、三段换热炉管换热后的工艺气和氨气,通过调温阀控制温度在400~420℃进入scr脱硝反应器。

10、优选的,所述调温阀有3台,控制scr脱硝反应器的入口温度。

11、优选的,氨气注入器设置有多个氨气注入口,每个氨气注入口都设置有阀门,可以根据需要处理的氮氧化物量来控制注入点数量。

12、优选的,废锅入口设置有花墙。

13、综上所述,本发明提供的技术方案具有以下有益效果:

14、1.在焚烧炉后废热锅炉段进行一次脱硝工艺,脱除30~50%的氮氧化物,从而降低后段scr脱硝反应器的脱硝负荷,两者结合总体脱硝效率得到提升。

15、2.在废锅补充氨气,经过换热炉管折流后,提高氨气和工艺烟气混合效果,减少氨逃逸,提高scr脱硝效率,节省运行费用,且可以降低硫酸氨(nh4)2so4和硫酸氢氨nh4hso4产生量,减少结晶物,降低堵塞scr脱硝催化剂,减少wsa装置系统阻力,降低运行电耗。

16、3.通过废锅进行一次脱硝,降低scr脱硝反应器尺寸和催化剂装填数量,节省投资。

17、4.由于炉内脱硝设备少,故需维护设备少,且炉内脱硝不会对锅炉运行造成不良影响。

技术特征:

1.一种wsa湿法制酸脱硝工艺,包括焚烧炉、scr脱硝反应器和设置在所述焚烧炉内的废锅,其特征在于,采用废锅脱硝与scr脱硝相结合,所述废锅共设有三段换热炉管,焚烧炉焚烧后的含高浓度氮氧化物工艺气经过第一段换热炉管换热后,温度降低进入第一、二段换热炉管间的中间段,在第一、二段换热炉管之间喷入氨气脱除氮氧化物,经过废锅脱硝后的工艺烟气继续经过第二、三段换热炉管换热后,降温后进入scr脱硝反应器脱除余下的氮氧化物。

2.根据权利要求1所述一种wsa湿法制酸脱硝工艺,其特征在于,所述焚烧炉焚烧后的含高浓度氮氧化物工艺气温度为1050~1150℃,经过第一段换热炉管换热后的温度降至850~950℃。

3.根据权利要求1所述一种wsa湿法制酸脱硝工艺,其特征在于,在第一、二段换热炉管之间设置有氨气注入器喷入氨气。

4.根据权利要求3所述一种wsa湿法制酸脱硝工艺,其特征在于,所述氨气注入器设置在第一段换热炉管旁,含高浓度氮氧化物工艺气和喷入的氨气在第一、二段换热炉管间的中间段进行反应生成n2和水蒸气。

5.根据权利要求4所述一种wsa湿法制酸脱硝工艺,其特征在于,所述氨气注入器和第二段换热炉管之间设置有足够的长度距离,以确保足够反应时间。

6.根据权利要求4所述一种wsa湿法制酸脱硝工艺,其特征在于,在第一、二段换热炉管之间发生脱硝反应后剩余的氨气和工艺气一起经过第二、三段换热炉管后充分混合后进入scr脱硝反应器。

7.根据权利要求6所述一种wsa湿法制酸脱硝工艺,其特征在于,所述scr脱硝反应器前设置有调温阀,经过第二、三段换热炉管换热后的工艺气和氨气,通过调温阀控制温度在400~420℃进入scr脱硝反应器。

8.根据权利要求7所述一种wsa湿法制酸脱硝工艺,其特征在于,所述调温阀有3台,控制scr脱硝反应器的入口温度。

9.根据权利要求3所述一种wsa湿法制酸脱硝工艺,其特征在于,氨气注入器设置有多个氨气注入口,每个氨气注入口都设置有阀门,根据需要处理的氮氧化物量来控制注入点数量。

10.根据权利要求1所述一种wsa湿法制酸脱硝工艺,其特征在于,所述废锅入口设置有花墙。

技术总结

本发明涉及脱硝技术领域,尤其涉及一种WSA湿法制酸脱硝工艺。该WSA湿法制酸脱硝工艺在需要脱除氮氧化物总量不变的情况下,采用废锅脱硝与SCR脱硝相结合,在焚烧炉废锅处,设置有氨气注入器喷入氨气,预先做一部分工艺脱硝处理脱除30~50%氮氧化物,以此降低后段SCR脱硝系统的处理负荷,同时降低后续的催化剂使用量,减小SCR脱硝系统中脱硝转化器设备尺寸,降低投资和运行费用,提高SCR脱硝系统脱硝效率,减少氨逃逸,使得最后总脱硝效率达到约99%。

技术研发人员:谭善和,马青华

受保护的技术使用者:广东宏瑞能源科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!