炭基催化剂再生系统的制作方法

本发明涉及催化剂再生领域,具体涉及一种炭基催化剂再生系统。

背景技术:

1、炭基催化法烟气多污染物协同控制方法是一种能够有效脱除烟气中的sox、nox以及烟尘等多种污染物的方法,通过此方法可以实现工业上烟气的达标排放,目前在冶金、钢铁以及电力等领域应用非常广泛。

2、在炭基催化法烟气多污染物协同控制方法中,需要利用炭基催化剂对烟气中的污染物进行脱除,完成烟气处理后的炭基催化剂的活性降低,需要对使用后的炭基催化剂进行再生使其恢复活性后进行循环再利用。目前常用的炭基催化剂的再生工艺为热再生工艺。热再生工艺是指将使用后的炭基催化剂在400℃以上的高温环境下进行脱附的过程。

3、现有技术中热再生工艺的具体过程包括:待处理的炭基催化剂在再生过程中首先由加热装置提升催化剂的温度,升温至再生温度后保持一定时间进行再生,待实现催化剂的完全再生后仅冷却降温,冷却后的催化剂经筛除不合格的细碎颗粒和粉尘后重新返回吸附单元。在现有技术的再生塔中,为了更快地将待处理的炭基催化剂升温至再生温度,所述再生塔内设置的换热管束占据了绝大部分空间,不利于对物料的升温和冷却过程进行温度监测和调整,加之物料在升温和降温过程都存在换热不均现象,导致再生塔内待处理的炭基催化剂与换热介质之间换热效率降低,并且存在难以安全稳定运行的难题,且待处理的炭基催化剂在过快的冷热变化速率下容易发生破裂,再生得到的炭基催化剂的破碎率过高,提高了催化剂的再生损耗。并且再生塔在再生过程中,由于再生温度较高,需要消耗大量的能量来实现催化剂的再生,再生成本高,因此进一步节约炭基催化剂再生过程的能耗具备很重要的现实意义。

技术实现思路

1、本发明的目的是为了克服现有技术存在的再生塔内换热效率低,且热量利用率低以及难以安全稳定运行等问题,提供一种炭基催化剂再生系统,该再生系统中待处理催化剂的再生速率快,并且可以实现热能的重复利用,降低所述再生系统的能耗,节约成本。

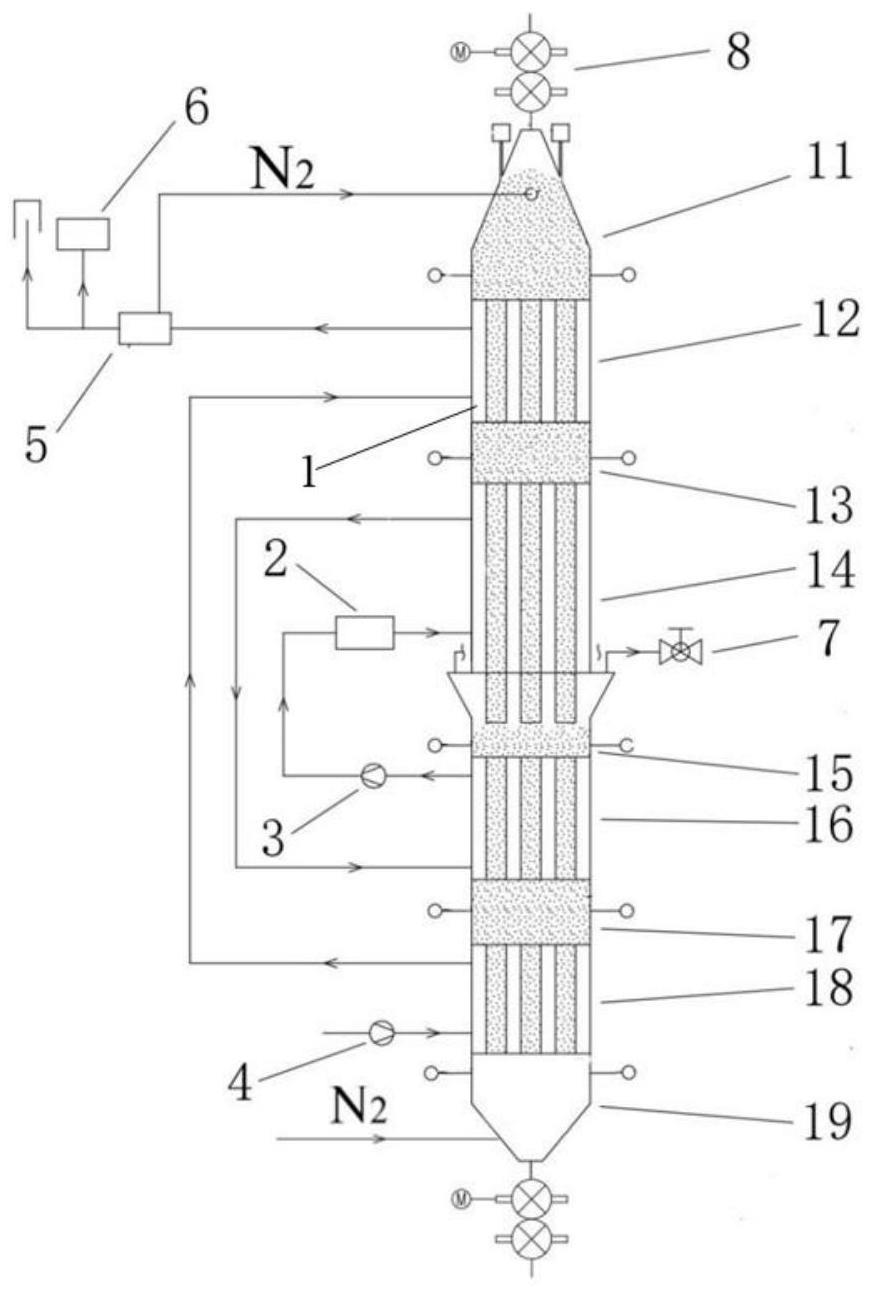

2、为了实现上述目的,本发明提供一种炭基催化剂再生系统,所述再生系统包括依次连通的预备单元、再生塔和出料单元,所述再生塔内自上而下依次分为预热段、第一混合段、加热段、恒温段、预冷段、第二混合段和冷却段;

3、待处理的炭基催化剂输送至所述预备单元后进入所述再生塔的预热段中,接着输送至第一混合段混合,混合后输送至所述加热段中加热,接着输送至所述恒温段中保温再生,然后输送至所述预冷段中预冷却,接着输送至所述第二混合段中混合,混合后输送至所述冷却段中进行降温,然后输送至出料单元出料。

4、优选地,所述预热段、加热段、预冷段和冷却段为管壳式换热结构,壳程走换热气体。

5、优选地,所述预冷段与所述加热段上设有的第一气体出口连通;所述加热段中换热后的气体输送至所述预冷段中换热,换热后再次返回至所述加热段中进行回用。

6、优选地,所述预热段与所述冷却段上设有的第二气体出口连通;所述冷却段中换热后的气体输送至所述预热段中进行换热。

7、优选地,所述预备单元上设有第一保护气入口。

8、优选地,所述出料单元上设有第二保护气入口。

9、优选地,所述恒温段上设有尾气出口,用于排出所述再生塔产生的尾气。

10、优选地,所述预备单元、第一混合段、恒温段、第二混合段和出料单元均设有测温装置,用于监控所述再生塔内物料的温度。

11、优选地,所述系统还包括换热器,所述换热器出口与所述预备单元上设有的第一保护气入口连通,用于加热输送至所述预备单元内的保护气。

12、优选地,所述换热器入口与所述预热段上设有的第三气体出口连通;所述预热段中换热后的气体输送至所述换热器中与输送至所述预备单元内的保护气进行换热。

13、优选地,所述系统还包括高温风机,所述高温风机与所述预冷段连接,用于将所述预冷段中换热后的气体输送至所述加热段中进行回用。

14、优选地,所述加热段和所述高温风机之间设有加热器;

15、来自所述预冷段中换热后的气体经高温风机输送至加热器中加热后输送至加热段中。

16、在本发明所述的再生系统中,所述预热段和所述加热段之间设置的第一混合段用于将经过预热后的待处理的炭基催化剂混合均匀,消除在预热过程中由于换热不均匀造成的物料温度分布不均匀等问题,避免物料在后续处理中由于温度不均匀导致的催化剂破碎和超温等问题,在所述预冷段和所述冷却段之间设置的第二混合段用于将经过预冷后的炭基催化剂进行混合,同样可以消除在预冷过程中物料温度分布不均匀等问题,从而进一步降低再生得到的炭基催化剂的破碎率,提升催化剂的完整回收率。并且本发明所述的再生系统进一步还设置预热段和预冷段来降低回收得到的炭基催化剂的破损率。另外,在本发明所述的再生系统中,对于再生塔内物料的温度可以进行多位点全方位监控,提升了再生塔运行的安全性。更重要的是,本发明所述的再生塔中,将冷却段换热后的气体再次返回至预热段中对待处理的炭基催化剂进行加热,将加热段中与炭基催化剂换热降温后的气体输送至预冷段中与催化剂进行换热,对再生后的催化剂进行降温,换热后的气体再次升温后重新返回至加热段中再次对催化剂进行加热,实现了热能的重复利用,进一步节约了炭基催化剂的再生能耗,降低再生成本。

技术特征:

1.一种炭基催化剂再生系统,其特征在于,所述再生系统包括依次连通的预备单元(11)、再生塔(1)和出料单元(19),所述再生塔(1)内自上而下依次分为预热段(12)、第一混合段(13)、加热段(14)、恒温段(15)、预冷段(16)、第二混合段(17)和冷却段(18);

2.根据权利要求1所述的炭基催化剂再生系统,其特征在于,所述预热段(12)、加热段(14)、预冷段(16)和冷却段(18)为管壳式换热结构,壳程走换热气体。

3.根据权利要求1所述的炭基催化剂再生系统,其特征在于,所述预冷段(16)与所述加热段(14)上设有的第一气体出口连通;

4.根据权利要求1所述的炭基催化剂再生系统,其特征在于,所述预热段(12)与所述冷却段(18)上设有的第二气体出口连通;

5.根据权利要求1所述的炭基催化剂再生系统,其特征在于,所述预备单元(11)上设有第一保护气入口。

6.根据权利要求1所述的炭基催化剂再生系统,其特征在于,所述出料单元(19)上设有第二保护气入口。

7.根据权利要求1所述的炭基催化剂再生系统,其特征在于,所述恒温段(15)上设有尾气出口,用于排出所述再生塔(1)产生的尾气。

8.根据权利要求1所述的炭基催化剂再生系统,其特征在于,所述预备单元(11)、第一混合段(13)、恒温段(15)、第二混合段(17)和出料单元(19)均设有测温装置,用于监控所述再生塔(1)内物料的温度。

9.根据权利要求2所述的炭基催化剂再生系统,其特征在于,所述系统还包括高温风机(3),所述高温风机(3)与所述预冷段(16)连接,用于将所述预冷段(16)中换热后的气体输送至所述加热段(14)中进行回用。

10.根据权利要求5所述的炭基催化剂再生系统,其特征在于,所述系统还包括换热器(5),所述换热器(5)出口与所述预备单元(11)上设有的第一保护气入口连通,用于加热输送至所述预备单元(11)内的保护气。

11.根据权利要求9所述的炭基催化剂再生系统,其特征在于,所述加热段(14)和所述高温风机(3)之间设有加热器(2);

12.根据权利要求10所述的炭基催化剂再生系统,其特征在于,所述换热器(5)入口与所述预热段(12)上设有的第三气体出口连通;

技术总结

本发明涉及催化剂再生领域,公开了一种炭基催化剂再生系统。所述再生系统包括依次连通的预备单元、再生塔和出料单元,所述再生塔内自上而下依次分为预热段、第一混合段、加热段、恒温段、预冷段、第二混合段和冷却段;待处理的炭基催化剂输送至所述预备单元后进入所述再生塔的预热段中,接着依次输送至第一混合段混合,然后输送至所述加热段中加热,接着输送至所述恒温段中保温再生,接着输送至所述预冷段中预冷却,然后输送至所述第二混合段中混合,接着输送至所述冷却段中进行降温,然后输送至出料单元出料。该再生系统中待处理催化剂的再生速率快,并且可以实现热能的重复利用,降低所述再生系统的能耗,节约成本。

技术研发人员:张乾,蔡彦吟,许芸,柴晓琴,延寒,程文煜,柏源,冯小雅

受保护的技术使用者:国家能源集团科学技术研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!