一种轴径向合成塔瓷球装填方法及合成工艺与流程

本发明属于煤化工设备,特别涉及一种轴径向合成塔瓷球装填方法及合成工艺。

背景技术:

1、目前的甲醇合成通常采用英国davy公司的低压均温甲醇合成技术,采用固定床预反应器和蒸汽上升主反应器,主反应器内气体为径向流动,压降较小。

2、轴径向合成塔的主反应器内设有中心筒、换热管及气体外收集器等主要部件,工艺气从合成塔底部进入中心筒,通过中心筒四周的开孔,径向流通过中心筒外围的催化剂床层发生甲醇合成反应,反应热通过催化剂床层内换热管中的蒸汽带走。反应生成的甲醇气及未反应的工艺气穿透催化剂床层,经气体收集器进入下游分离系统,经冷却后进行气液分离,液体甲醇送往精馏工段,气体经循环气压缩机加压后进入反应系统循环利用。而现有技术中采用常规的催化剂装填方法容易在催化剂床层出现超温的问题。

技术实现思路

1、本发明的目的在于,针对现有技术中上存在的上述问题,提供一种轴径向合成塔瓷球装填方法及合成工艺,解决合成反应器底部靠近塔壁处催化剂床层超温的风险,确保设备长周期安全稳定运行。

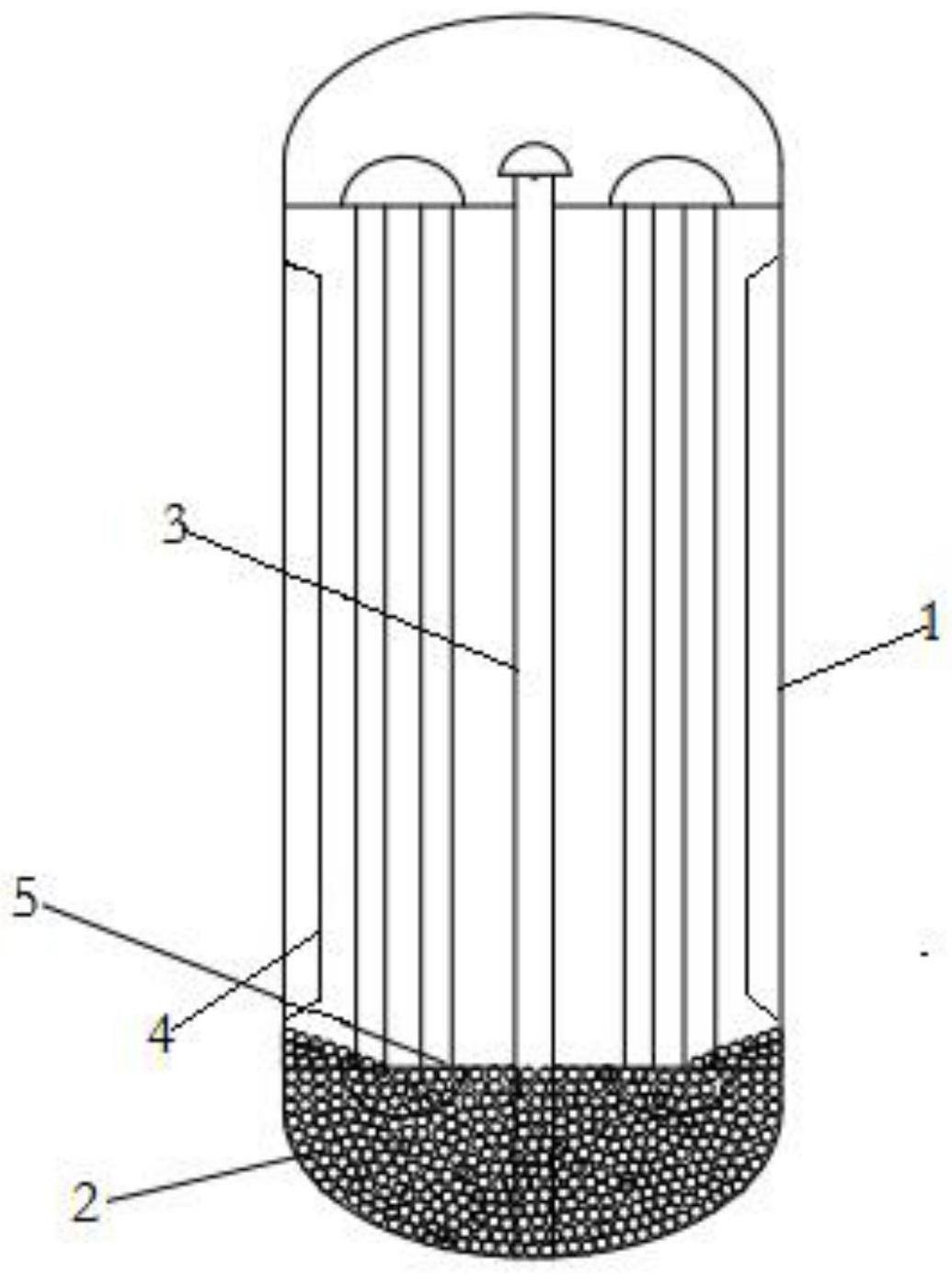

2、为了实现上述目的,本发明给出的技术方案为一种轴径向合成塔瓷球装填方法,所述轴径向合成塔包括具有中部空腔的固定床反应器、设于固定床反应器中部空腔内的中心筒、设于固定床反应器侧壁的外收集器以及设于固定床反应器中部空腔内的换热管管板,所述方法包括:将多个瓷球装填在固定床反应器与中心筒所形成的空腔底部,装填好的瓷球堆体的上表面具有自固定床反应器内壁向中心方向高度逐渐降低的斜面或曲面,所述上表面的最高点位于固定床反应器内壁上的外收集器开孔下沿的下方;上表面的最低点与换热管管板底部平齐或覆盖换热管管板底部。

3、优选地,所述斜面或曲面在所述合成塔径底部的投影呈环形。

4、优选地,所述瓷球堆体的上表面还包括平面,所述平面位于靠近所述中心筒的一侧,所述斜面或曲面位于靠近所述固定床反应器内壁的一侧;所述平面在所述合成塔径底部的投影也呈环形。

5、优选地,所述瓷球堆体的上表面具有自固定床反应器内壁向中心方向高度逐渐降低的斜面,所述斜面坡度为千分之四-千分之七。

6、优选地,所述瓷球的堆积密度1.3-1.4kg/l。

7、优选地,外收集器开孔下沿处至瓷球堆体上表面最高点的垂直距离为0-5cm。

8、优选地,所述瓷球堆体的堆积密度1.3-1.4kg/l。

9、本发明还提供了一种轴径向合成塔甲醇合成工艺,包括按照上述的方法装填瓷球堆体和在瓷球堆体上方装填催化剂床层。

10、优选地,所述催化剂为铜基催化剂。

11、与现有技术相比,本发明的有益效果是:

12、1、本发明给出将固定床反应器底部靠近塔壁处填为瓷球,瓷球由塔壁向中心筒方向形成坡度逐渐递减的斜坡,解决了生产过程中靠近塔壁处催化剂床层最高温度(即绝热层)超温,从而影响设备使用寿命的问题。同时,本发明在位于外收集器开孔下沿所装填的瓷球堆积成高度逐渐递减的斜面或曲面结构,该斜坡的坡度很小,不会占据催化剂空间,从而避免了因塔底部瓷球装填过多,催化剂装填量不够对甲醇生产造成影响。

13、2、本发明解决了davy合成反应器运行过程中底部绝热层超温的风险,同时保证了催化剂的装填量,满足甲醇长周期高负荷生产要求。

14、3、本发明采用靠近固定床反应器中心筒处的瓷球堆体上表面的最低点与换热管管板底部平齐或覆盖换热管管板底部,靠近固定床反应器塔壁处的瓷球堆体装填高度为外收集器开孔下沿处至瓷球斜面顶端的垂直距离为0-5cm,且瓷球由塔壁向中心筒方向高度逐渐递减形成千分之四-千分之七坡度的坡面,然后再将催化剂装填在瓷球上部的装填方法,能够消除高温隐患,这是因为现有的装填方案,催化剂床层底部在靠近外收集器处形成一个气体不流通区域,运行中,因气体不流通,形成绝热区,引起超温,存在安全隐患,同时这部分催化剂在整个反应中贡献几乎为0。为消除这一隐患,同时又不因为催化剂装填量减少影响反应效率,所以用6mm瓷球填充床层靠近外收集器之间的部分死区,在催化剂床层底部沿内分布器向外收集器之间形成一个千分之四-千分之七的坡度,减少死区,使绝热区温度由325℃下降至280℃。

技术特征:

1.一种轴径向合成塔瓷球装填方法,所述轴径向合成塔包括具有中部空腔的固定床反应器(1)、设于固定床反应器中部空腔内的中心筒(3)、设于固定床反应器侧壁的外收集器(4)以及设于固定床反应器(1)中部空腔内的换热管管板(5),其特征在于,所述方法包括:将多个瓷球装填在固定床反应器(1)与中心筒(3)所形成的空腔底部,装填好的瓷球堆体(2)的上表面具有自固定床反应器(1)内壁向中心方向高度逐渐降低的斜面或曲面,所述上表面的最高点位于固定床反应器(1)内壁上的外收集器(4)开孔下沿的下方;上表面的最低点与换热管管板(5)底部平齐或覆盖换热管管板(5)底部。

2.如权利要求1所述的一种轴径向合成塔瓷球装填方法,其特征在于,所述斜面或曲面在所述合成塔径底部的投影呈环形。

3.如权利要求1所述的一种轴径向合成塔瓷球装填方法,其特征在于,所述瓷球堆体(2)的上表面还包括平面,所述平面位于靠近所述中心筒(3)的一侧,所述斜面或曲面位于靠近所述固定床反应器(1)内壁的一侧;所述平面在所述合成塔径底部的投影也呈环形。

4.如权利要求3所述的一种轴径向合成塔瓷球装填方法,其特征在于,所述瓷球堆体(2)的上表面具有自固定床反应器(1)内壁向中心方向高度逐渐降低的斜面,所述斜面坡度为千分之四-千分之七。

5.如权利要求1所述的一种轴径向合成塔瓷球装填方法,其特征在于,所述外收集器(4)开孔下沿处至瓷球堆体(2)上表面最高点的垂直距离为0-5cm。

6.如权利要求1所述的一种轴径向合成塔瓷球装填方法,其特征在于,所述瓷球堆体(2)的堆积密度1.3-1.4kg/l。

7.一种轴径向合成塔甲醇合成工艺,其特征在于,包括按照如权利要求1所述的方法装填瓷球堆体和在瓷球堆体上方装填催化剂床层。

8.如权利要求7所述的轴径向合成塔甲醇合成工艺,其特征在于,所述催化剂为铜基催化剂。

技术总结

本发明提供了一种轴径向合成塔瓷球装填方法及合成工艺,该轴径向合成塔包括具有中部空腔的固定床反应器、设于固定床反应器中部空腔内的中心筒、设于固定床反应器侧壁的外收集器以及设于固定床反应器中部空腔内的换热管管板,方法包括:将多个瓷球装填在固定床反应器与中心筒所形成的空腔底部,装填好的瓷球堆体的上表面具有自固定床反应器内壁向中心方向高度逐渐降低的斜面或曲面,上表面的最高点位于固定床反应器内壁上的外收集器开孔下沿的下方;上表面的最低点与换热管管板底部平齐或覆盖换热管管板底部。本发明给出将固定床反应器底部靠近塔壁处的绝热层填为瓷球,瓷球由塔壁至中心筒处行程坡度,解决了生产过程中靠近塔壁处绝热层超温,威胁设备运行安全。

技术研发人员:李红,弋军,茹杨伟,朱中正,王有刚,王金龙

受保护的技术使用者:蒲城清洁能源化工有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!