一种氯苯装置油气回收工艺的制作方法

本发明涉及化工生产安全环保领域,具体涉及一种氯苯装置油气回收工艺。

背景技术:

1、在vocs(挥发性有机化合物)综合治理过程中,需要处理的尾气包括原料罐区储罐尾气以及发货过程槽车尾气。

2、考虑到安全环保因素,需要对生产过程中的尾气进行回收处理,用以节约成本和控制有机化合物的挥发量。现有技术中,有关尾气回收的技术相对较多,但具体针对氯苯罐区的完整尾气控制方法处于空白,同时,现有的化工生产尾气回收也未考虑到发货槽车的废气产生,若直接采用现有技术则成本大且操作过程中活性炭消耗量大,不利于尾气综合治理。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述现有苯罐区化工生产过程中尾气处理存在的问题,提出了本发明。

3、因此,本发明解决的技术问题是:解决现有针对苯罐区化工生产过程中尾气处理方法处于空白,且未考虑到发货槽车的废气产生的问题。

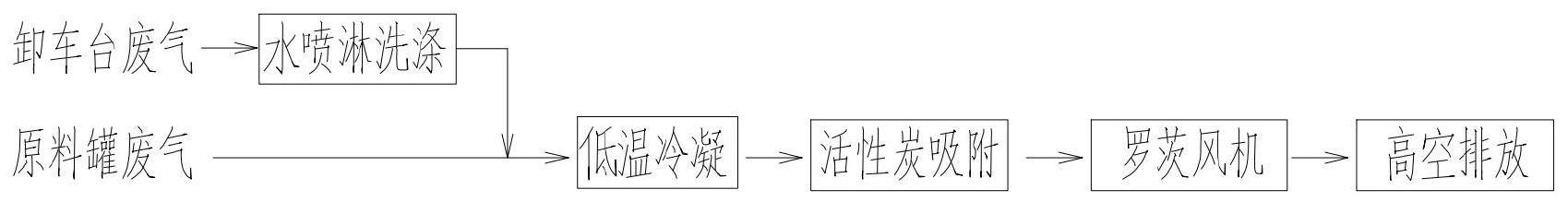

4、为解决上述技术问题,本发明提供如下技术方案:一种氯苯装置油气回收工艺,包括以下回收步骤:通过气体集成管分别搜集卸车台废气及原料罐废气;而后两种废气经过换热器进行低温冷凝;冷凝达标后,将冷凝过程产生的液体排出,同步将冷凝后的废气通过吸附过滤箱,由其内配置的活性炭进行吸附;吸附完成后废气经过罗茨风机,检测达标后进行高空排放。

5、作为本发明所述的氯苯装置油气回收工艺的一种优选方案,其中:卸车台废气在经过所述换热器进行低温冷凝前预先进入水喷淋塔进行水喷淋洗涤,洗涤完成后合并原料罐废气进入所述换热器进行低温冷凝。

6、作为本发明所述的氯苯装置油气回收工艺的一种优选方案,其中:所述换热器中温度设定为-75℃。

7、作为本发明所述的氯苯装置油气回收工艺的一种优选方案,其中:定义所述换热器中气体整体温度恒定至所述换热器预先设定温度或所述换热器中气体整体温度高于所述换热器预先设定温度10℃时冷凝达标,所述换热器中气体整体温度通过所述换热器中配置于内壁的温度传感器进行获取。

8、作为本发明所述的氯苯装置油气回收工艺的一种优选方案,其中:所述换热器由室温逐步程序降温降温至设定温度,当废气进入所述换热器时,所述换热器由室温开启梯度降温。

9、作为本发明所述的氯苯装置油气回收工艺的一种优选方案,其中:梯度降温程序为5℃/10min。

10、本发明的有益效果:本发明提供一种氯苯装置油气回收工艺,卸车台废气收集后,先进入水喷淋塔,利用水喷淋洗涤将溶于水的物质洗涤截留;水喷淋后的卸车台废气再同储罐废气一同并入换热器中,利用低温冷凝来对废气进行降温处理,降温冷凝得到的液体排出,降温后废气再通入吸附过滤箱中吸附处理,三级处理后的废气高空排放,处理后的废气达到排放标准,相较于现有技术,本发明弥补了氯苯罐区的完整尾气控制方法的空白,同时考虑到发货槽车的废气产生,成本低。

技术特征:

1.一种氯苯装置油气回收工艺,其特征在于,包括以下回收步骤:

2.根据权利要求1所述的氯苯装置油气回收工艺,其特征在于:卸车台废气在经过所述换热器进行低温冷凝前预先进入水喷淋塔进行水喷淋洗涤,洗涤完成后合并原料罐废气进入所述换热器进行低温冷凝。

3.根据权利要求2所述的氯苯装置油气回收工艺,其特征在于:所述换热器中温度设定为-75℃。

4.根据权利要求3所述的氯苯装置油气回收工艺,其特征在于:定义所述换热器中气体整体温度恒定至所述换热器预先设定温度或所述换热器中气体整体温度高于所述换热器预先设定温度10℃时冷凝达标,所述换热器中气体整体温度通过所述换热器中配置于内壁的温度传感器进行获取。

5.根据权利要求4所述的氯苯装置油气回收工艺,其特征在于:所述换热器由室温逐步程序降温至设定温度,当废气进入所述换热器时,所述换热器由室温开启梯度降温。

6.根据权利要求5所述的氯苯装置油气回收工艺,其特征在于:梯度降温程序为5℃/10min。

技术总结

本发明公开了一种氯苯装置油气回收工艺,卸车台废气收集后,先进入水喷淋塔,利用水喷淋洗涤将溶于水的物质洗涤截留;水喷淋后的卸车台废气再同储罐废气一同并入换热器中,利用低温冷凝来对废气进行降温处理,降温冷凝得到的液体排出,降温后废气再通入吸附过滤箱中吸附处理,三级处理后的废气高空排放,处理后的废气达到排放标准,相较于现有技术,本发明弥补了氯苯罐区的完整尾气控制方法的空白,同时考虑到发货槽车的废气产生,成本低。

技术研发人员:周波,邓荣军,黄永明,廖艳平,戴敏,杨奇志,孙玉和,尹振中,王玲,王涛

受保护的技术使用者:江苏索普新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!