一种微通道反应器及方法与流程

本发明涉及化工反应设备领域,更具体地是涉及一种微通道反应器。

背景技术:

1、气液反应、液液反应都属于化工生产过程中常见的反应,气液反应一般都发生在反应釜中,气液反应的原理是反应气体与反应液体进行充分接触,在一定的反应条件下,气液发生反应生成目标化合物。气相物料由进气管道通入反应容器底部,并通过搅拌桨搅拌,实现与液相物料均匀混合,进行反应。

2、反应釜是化工常用设备,包括筒体,筒体内设有空腔,空腔内设有搅拌器,筒体上设有气相引入口和液相引入口,有的反应釜还会设置夹套用于筒体的加热与降温。工作时将反应物通入筒体的空腔内,通过搅拌促使反应物充分反应,从而获得预定的目标产物。

3、但现有反应釜用于催化剂还原反应时,常出通道窄易堵塞,难放大量产,难设计集成,对于反应时产生的冷热交换要求高的问题。

技术实现思路

1、本发明的目的在于:为了解决现有反应釜用于催化剂还原反应时,常出现通道窄易堵塞,难放大量产,难设计集成,对于反应时产生的冷热交换要求高的问题,提供一种微通道反应器。

2、本发明为了实现上述目的具体采用以下技术方案:

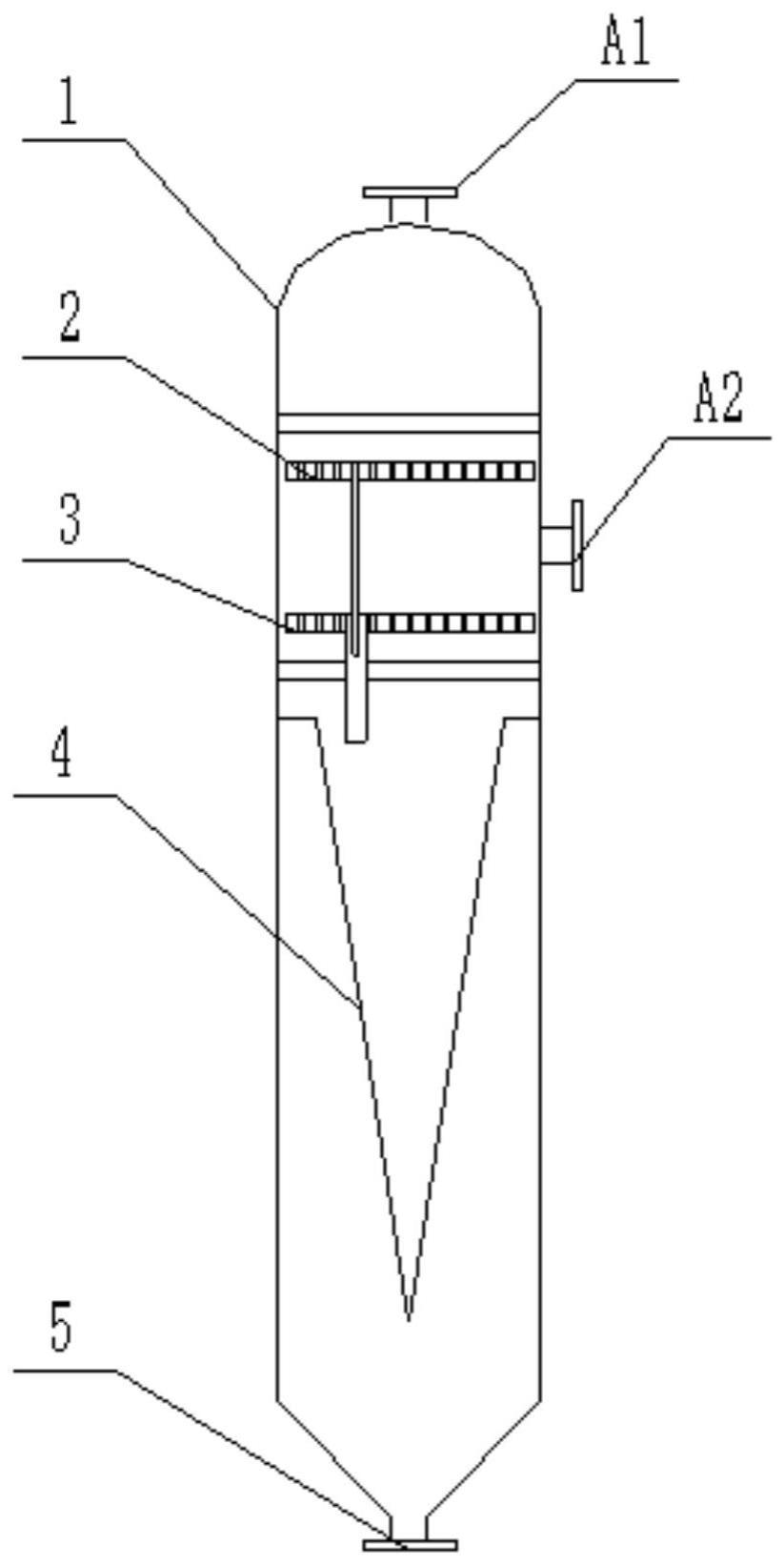

3、一种微通道反应器,包括反应器的外壳、外壳顶端设置第一进料口、中端设置多层流体物料分配板、底端设置出料口,

4、流体物料分配板从上至下设置为:

5、第一层流体物料分配板,包括多个第一通孔,每一个第一通孔上均设置可贯穿下层通孔的第一流体软管;

6、以此类推:下层通孔的孔径均大于上层通孔的孔径、且数量一致;上层流体软管一端与上层通孔连接,另一端通过下层通孔嵌套在下层流体软管中上部;相邻两层流体物料分配板之间均设置进料口;

7、流体软管采用柔性材料制成。

8、作为一种可选的技术方案,所述第一流体物料分配板上的第一通孔均匀设置,且每一个上层通孔与下层通孔均为不同直径的同心孔。

9、作为一种可选的技术方案,每一层流体软管均通过本层的连接口与本层通孔可拆卸式连接,所述连接口设置在每层通孔底部。

10、作为一种可选的技术方案,每一层流体软管的末端均为常闭式锁液口,无流体通过时,末端为闭合状,有流体通过时,末端为开口状。

11、作为一种可选的技术方案,上层流体软管另一端嵌套在下层流体软管中上部,上层流体软管嵌套长度为x,上层流体软管末端与下层流体软管末端的长度为1.5x-2x,其中x为大于200的自然数,长度单位为mm。

12、作为一种可选的技术方案,所述柔性材料包括三元乙丙、膨体硅胶和ptfe。

13、作为一种可选的技术方案,所述流体物料分配板数量为2,第一层流体物料分配板与第一层流体物料分配板之间设置第二进料口。

14、作为一种可选的技术方案,底层流体物料分配板与出料口之间设置锥形分流斗,锥形分流斗上设置多个分流孔。

15、作为一种可选的技术方案,第二层流体物料分配板,所述锥形分流斗的分流孔按照从下至上增多的方式分布。

16、一种微通道反应器的使用方法,包括以下步骤:

17、步骤一;包括两种或两种以上的流体物料,将第一种流体物料通过第一进料口带压进入第一层流体物料分配板上方;

18、步骤二:在压力的加持下,第一种流体物料会在第一层流体物料分配板均匀分配,然后通过流入第一通孔对应的流入第一流体软管;

19、步骤三:第二种流体物料通过第二进料口带压进入第二层流体物料分配板上方;

20、步骤四:在压力的加持下,第二种物料会在第二层流体物料分配板均匀分配,然后通过流入第二通孔对应的流入第二流体软管;

21、步骤五:重复步骤三、步骤四,直至添加完全部流体物料,上层流体软管另一端嵌套在下层流体软管中上部,上层流体软管嵌套长度为x,上层流体软管末端与下层流体软管末端的长度为1.5x-2x,其中x为自然数,长度单位为mm;

22、步骤六:通过最底层流体软管混合反应后的混合液,流入锥形分流斗,锥形分流斗上开有分流孔,通过分流孔流向出料口。

23、本发明的有益效果如下:

24、1.通过带压分配液体流速使上下两层流体物料分配板,能够均匀分配反应物料,由于前段带压将物料输送,后端反应液经过分配后进入湍流反应段(上层流体软管末端与下层流体软管末端之间为湍流反应段),微通道反应器内由于液体湍流形成从而会进行高效反应,达到目的。

25、2.所述第一流体物料分配板上的第一通孔均匀设置,且每一个上层通孔与下层通孔均为不同直径的同心孔,根据实际的使用场景,依据压力变化做出相应的尺寸变化,配合湍流反应自适应调节,通过3d打印实现。

26、3.采用的柔性材料自身抗结垢性能良好,因此本方案设计的设备具有好免清洗免维护的功能,同时满足非耐腐蚀。

技术特征:

1.一种微通道反应器,其特征在于,包括反应器的外壳(1)、外壳顶端设置第一进料口(a1)、中端设置多层流体物料分配板、底端设置出料口(5),

2.根据权利要求1所述的一种微通道反应器,其特征在于,所述第一流体物料分配板(2)上的第一通孔(21)均匀设置,且每一个上层通孔与下层通孔均为不同直径的同心孔。

3.根据权利要求1所述的一种微通道反应器,其特征在于,每一层流体软管均通过本层的连接口与本层通孔可拆卸式连接,所述连接口设置在每层通孔底部。

4.根据权利要求1所述的一种微通道反应器,其特征在于,每一层流体软管的末端均为常闭式锁液口,无流体通过时,末端为闭合状,有流体通过时,末端为开口状。

5.根据权利要求1所述的一种微通道反应器,其特征在于,上层流体软管另一端嵌套在下层流体软管中上部,上层流体软管嵌套长度为x,上层流体软管末端与下层流体软管末端的长度为1.5x-2x,其中x为自然数,长度单位为mm。

6.根据权利要求1所述的一种微通道反应器,其特征在于,所述柔性材料包括三元乙丙、膨体硅胶和ptfe。

7.根据权利要求1所述的一种微通道反应器,其特征在于,所述流体物料分配板数量为2,第一层流体物料分配板(2)与第一层流体物料分配板(3)之间设置第二进料口(a2)。

8.根据权利要求1所述的一种微通道反应器,其特征在于,底层流体物料分配板与出料口(5)之间设置锥形分流斗(4),锥形分流斗(4)上设置多个分流孔(41)。

9.根据权利要求8所述的一种微通道反应器,其特征在于,第二层流体物料分配板,所述锥形分流斗(4)的分流孔(41)按照从下至上增多的方式分布。

10.如权利要求1-9任一项所述的一种微通道反应器的使用方法,其特征在于:包括以下步骤:

技术总结

本发明公开了一种微通道反应器及方法,涉及化工反应设备技术领域,解决了现有反应釜用于催化剂还原反应时,常出现通道窄易堵塞,难放大量产,难设计集成,对于反应时产生的冷热交换要求高的技术问题,包括反应器的外壳、外壳顶端设置第一进料口、中端设置多层流体物料分配板、底端设置出料口,流体物料分配板从上至下设置为:第一层流体物料分配板,包括多个第一通孔,每一个第一通孔上均设置可贯穿下层通孔的第一流体软管;以此类推:下层通孔的孔径均大于上层通孔的孔径、且数量一致;上层流体软管一端与上层通孔连接,另一端通过下层通孔嵌套在下层流体软管中上部;相邻两层流体物料分配板之间均设置进料口;流体软管采用柔性材料制成。

技术研发人员:王延军

受保护的技术使用者:陕西金禹科技发展有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!