一种连续性放氢系统的制作方法

本发明属于有机液体储氢,具体涉及一种连续性放氢系统。

背景技术:

1、有机液体储氢是一种新型的氢气储存技术,相比传统的高压氢气储存和液态氢气储存技术,它具有更高的能量密度、更安全可靠、更易于储存和运输等优点。有机液体载体在放氢过程中,需要用到放氢催化剂,而且需在较高的温度下进行,对反应器有一定的要求。为了能够大批量生产氢气,有机液体载体就必须在反应器中不断流动,并在催化剂的作用下,持续放氢。同时,有机液体载体在反应器内应有足够的停留时间,保证有机液体载体有良好的放氢产率。

2、目前而言,列管式固定床反应器能够很好地满足以上有机液体载体放氢过程的需求。然而在实际生产过程中,往往受限于催化剂的性能,有机液体在反应器的列管中的逗留时间一般都比较长,才能保证含氢有机液体的放氢程度,因此反应器的列管长度都设计得比较长,相对应的催化剂装填量也随之增加,增加生产成本。

技术实现思路

1、针对上述现有技术,本发明提供一种连续性放氢系统,以解决现有有机液体放氢设备体积庞大、应用成本高的问题。

2、为了达到上述目的,本发明所采用的技术方案是:提供一种连续性放氢系统,包括有机液体原料罐、列管反应器、油浴加热器和产物罐,列管反应器的反应腔两端分别与油浴加热器的进液口和出液口连接,反应腔内设置有并联的多个反应列管,反应列管内设置有放氢催化剂,有机液体原料罐的出液口与反应列管的进口连接,反应列管的进口与氢气供给端连接,反应列管的出口与产物罐的进料口连接,产物罐的顶部设置有氢气出口。

3、本发明采取上述技术方案的有益效果是:有机液体原料罐内的有机液体通过反应列管的进口进入反应列管中,在反应列管中的放氢催化剂作用下,发生放氢反应,所得产物则从反应列管的出口进入产物罐中。油浴加热器将导热油导入列管反应器的反应腔内,从而与反应腔内的反应列管进行换热。通过将反应腔设置多个并联的反应列管,可有效缩短列管反应器的长度,防止设备体积庞大。

4、在上述技术方案的基础上,本发明还可以做如下改进。

5、进一步,油浴加热器上设置有用于调节导热油的温度和进液速度的温控器,反应列管中设置有测温热电偶,温控器与测温热电偶通信连接。

6、本发明采取上述进一步技术方案的有益效果是:温控器用于调节油浴加热器的加热功率和进液口阀门,从而调节导热油的温度和进液速度,进而调节反应列管中温度。

7、进一步,反应腔的底部设置有预热共混腔。

8、本发明采取上述进一步技术方案的有益效果是:有机液体在进入反应腔之前,先进入预热共混腔内完成预热过程。预热共混腔既能起到原料预热,又能辅助发生放氢反应,提高了系统含氢有机液体的产氢率。

9、进一步,反应腔的顶部设置有缓冲腔,缓冲腔的底部与反应腔的顶部之间设置有用于固定催化剂的夹持式过滤板,预热共混腔的顶部与反应腔的底部之间设置有用于固定催化剂的催化剂支撑网。

10、本发明采取上述进一步技术方案的有益效果是:夹持式过滤板和催化剂支撑网用于将反应腔内催化剂进行固定。

11、进一步,反应列管的顶部和底部分别与夹持式过滤板和催化剂支撑网接触,夹持式过滤板和催化剂支撑网的网孔直径为0.5~5μm。

12、本发明采取上述进一步技术方案的有益效果是:通过将反应列管的顶部和底部分别与夹持式过滤板和催化剂支撑网接触,可防止催化剂被带出反应列管。

13、进一步,反应腔的侧壁顶部设置有导热油入口,反应腔的侧壁底部设置有导热油出口,导热油入口与导热油出口分别与油浴加热器的出液口和进液口连接,反应列管的进口和出口分别设置于反应腔的底部和顶部。

14、本发明采取上述进一步技术方案的有益效果是:通过将油浴加热器的出液口与进液口分别设置于反应腔顶部和底部,将反应列管的进口和出口分别设置于反应腔的底部和顶部,使得反应腔内导热油流向与有机液体反应物流向互为逆向,增加换热量。

15、进一步,有机液体原料罐顶部设有气体放空阀,有机液体原料罐的出液口设置于有机液体原料罐底部,有机液体原料罐的出液口下端设置有排净口,有机液体原料罐的出液口与进料泵的入口连接,进料泵的出口与反应列管的进口连接。

16、本发明采取上述进一步技术方案的有益效果是:气体放空阀用于排出有机液体原料罐中的空气,排净口用于将有机液体原料罐中的有机液体排出,进料泵用于将有机液体原料罐中的有机液体泵入反应列管中。

17、进一步,产物罐的氢气出口处依次设置有缓冲罐、氢气流量计和阻火器,产物罐的顶部设置有排气口,产物罐的外壁上设置有恒温加热套,产物罐的底部设置有排液口。

18、本发明采取上述进一步技术方案的有益效果是:氢气流量计用于计量氢气出口的放氢流量。排气口用于排出产物罐中的空气,恒温加热套用于使产物罐中含氢有机液体保持恒定温度,气体出口连接流量计精确计量放氢流量。排液口用于将产物罐中的液体排出。

19、进一步,列管反应器与产物罐之间设置有换热器,换热器的进口与列管反应器出口连接,换热器的出口与产物罐的进料口连接,换热器的进液口和出液口分别与有机液体原料罐连接。

20、本发明采取上述进一步技术方案的有益效果是:换热器用于将高温分离的氢气和有机液体和有机液体原料罐中的含氢的有机液体载体进行热交换,增加了系统的热能利用效率,进一步降低系统能耗。

21、进一步,还包括惰性气体供给端,惰性气体供给端与有机液体原料罐和产物罐连接。

22、本发明采取上述进一步技术方案的有益效果是:惰性气体供给端用于在反应前将有机液体原料罐、列管反应器、产物罐和系统中所有气/液管路的空气排掉。

23、本发明的有益效果是:

24、1、本发明采用共混式预热反应方式,有效利用了低温反应区域,提高含氢有机液体的放氢程度;

25、2、本发明采用并联的反应列管群,适应不同的产量需求,提高反应效率,同时增加反应器内部的换热面积,提高换热效率,降低能耗;

26、3、反应腔内导热油流向与有机液体反应物流向互为逆向,增加换热量,同时油浴加热器可通过温控器自主调节温度和进液速度,降低设备能耗,延长催化剂寿命;

27、4、系统中集成了换热器,增加了系统的热能利用效率,进一步降低系统能耗。

技术特征:

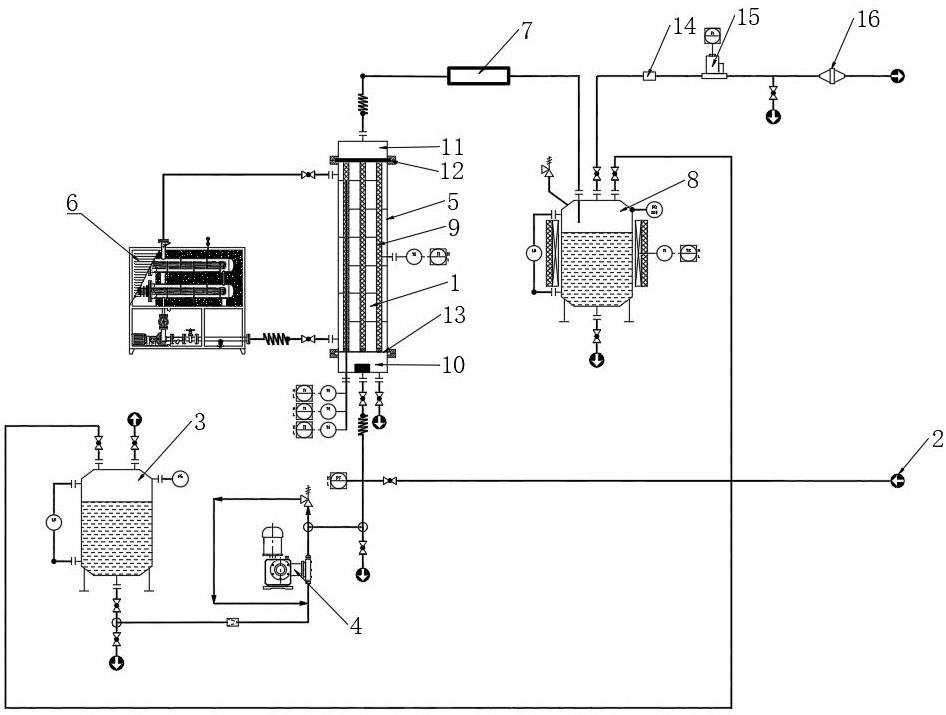

1.一种连续性放氢系统,其特征在于:包括有机液体原料罐(3)、列管反应器(5)、油浴加热器(6)和产物罐(8),所述列管反应器(5)的反应腔(1)两端分别与所述油浴加热器(6)的进液口和出液口连接,所述反应腔(1)内设置有并联的多个反应列管(9),所述反应列管(9)内设置有放氢催化剂,所述有机液体原料罐(3)的出液口与所述反应列管(9)的进口连接,所述反应列管(9)的出口与所述产物罐(8)的进料口连接,所述产物罐(8)的顶部设置有氢气出口。

2.根据权利要求1所述的连续性放氢系统,其特征在于:所述油浴加热器(6)上设置有用于调节导热油的温度和进液速度的温控器,所述反应列管(9)中设置有测温热电偶,所述温控器与所述测温热电偶通信连接。

3.根据权利要求1所述的连续性放氢系统,其特征在于:所述反应腔(1)的底部设置有预热共混腔(10)。

4.根据权利要求3所述的连续性放氢系统,其特征在于:所述反应腔(1)的顶部设置有缓冲腔(11),所述缓冲腔(11)的底部与所述反应腔(1)的顶部之间设置有用于固定催化剂的夹持式过滤板(12),所述预热共混腔(10)的顶部与所述反应腔(1)的底部之间设置有用于固定催化剂的催化剂支撑网(13)。

5.根据权利要求4所述的连续性放氢系统,其特征在于:所述反应列管(9)的顶部和底部分别与所述夹持式过滤板(12)和所述催化剂支撑网(13)接触,所述夹持式过滤板(12)和所述催化剂支撑网(13)的网孔直径为0.5~5μm。

6.根据权利要求1所述的连续性放氢系统,其特征在于:所述反应腔(1)的侧壁顶部设置有导热油入口,所述反应腔(1)的侧壁底部设置有导热油出口,所述导热油入口与所述导热油出口分别与所述油浴加热器(6)的出液口和进液口连接,所述反应列管(9)的进口和出口分别设置于所述反应腔(1)的底部和顶部。

7.根据权利要求1所述的连续性放氢系统,其特征在于:所述有机液体原料罐(3)顶部设有气体放空阀,所述有机液体原料罐(3)的出液口设置于所述有机液体原料罐(3)底部,所述有机液体原料罐(3)的出液口下端设置有排净口,所述有机液体原料罐(3)的出液口与进料泵(4)的入口连接,所述进料泵(4)的出口与所述反应列管(9)的进口连接。

8.根据权利要求7所述的连续性放氢系统,其特征在于:所述产物罐(8)的氢气出口处依次设置有缓冲罐(14)、氢气流量计(15)和阻火器(16),所述产物罐(8)的顶部设置有排气口,所述产物罐(8)的外壁上设置有恒温加热套,所述产物罐(8)的底部设置有排液口。

9.根据权利要求1所述的连续性放氢系统,其特征在于:所述列管反应器(5)与所述产物罐(8)之间设置有换热器(7),所述换热器(7)的进口与所述列管反应器(5)出口连接,所述换热器(7)的出口与所述产物罐(8)的进料口连接,所述换热器(7)的进液口和出液口分别与所述有机液体原料罐(3)连接。

10.根据权利要求1所述的连续性放氢系统,其特征在于:还包括惰性气体供给端(2),所述惰性气体供给端(2)与所述有机液体原料罐(3)和所述产物罐(8)连接。

技术总结

本发明公开了一种连续性放氢系统,包括有机液体原料罐、列管反应器、油浴加热器和产物罐,列管反应器的反应腔两端分别与油浴加热器的进液口和出液口连接,反应腔内设置有并联的多个反应列管,反应列管内设置有放氢催化剂,有机液体原料罐的出液口与反应列管的进口连接,反应列管的出口与产物罐的进料口连接,所述产物罐的顶部设置有氢气出口。本发明采用并联的反应列管群,适应不同的产量需求,提高反应效率,同时增加反应器内部的换热面积,提高换热效率,降低能耗。

技术研发人员:朱良荣,吴勇,谢镭,赵倩,庞浩良,孙冰雪,梁伸善

受保护的技术使用者:佛山清德氢能源科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!