一种组合式水移热管束的均温变换反应器的制作方法

本发明涉及一种co变换反应器,尤其是一种组合式水移热管束的均温变换反应器。

背景技术:

0、技术背景

1、co变换工艺作为关键技术,广泛应用于化工生产领域,其中co变换反应器作为关键的生产设备,对变换工段的工艺流程和技术指标有着绝对的指导地位。在国内近几十年的化工技术发展中,co变换工艺从原本粗放型的传统绝热工艺,进步到近年来节能高效的等温型工艺,co变换反应器也从最早的绝热反应器,转换成了多种结构形式的水冷移热反应器,气体流程也从基本的轴向流发展成压力降更低的轴径向、全径向流。国内现有的移热变换反应器,利用循环水路汽化移热,已经完全实现了催化剂床层整体控温的要求,径向流型设计有效降低床层阻力,移热内件结构可以实现催化剂自卸。

2、尽管现有的移热变换反应器技术水平基本可以满足变换生产的要求,但是在实际的生产运行中,移热变换反应器仍有一些难以解决的问题暴露出来。首先是换热内件存在泄漏的风险,变换反应产生的反应热,会导致换热内件产生热应力,如果内件结构不能很好的消除热应力,换热内件的局部区域会发生泄漏。其次是,设备内件局部出现泄漏后,设备进行检修有一定的困难。再次,一旦催化剂床层超温,会有部分催化剂结焦,设备更换催化剂时,粘结在内件上的催化剂结块难以处理。

技术实现思路

1、本发明的目的在于解决现有技术的不足,提供了一种上下分组的组合式水移热管束的均温变换反应器,实现内件结构自行消除热应力,避免设备泄漏,在设备检修和处理催化剂结焦问题上,提供一种更优结构。

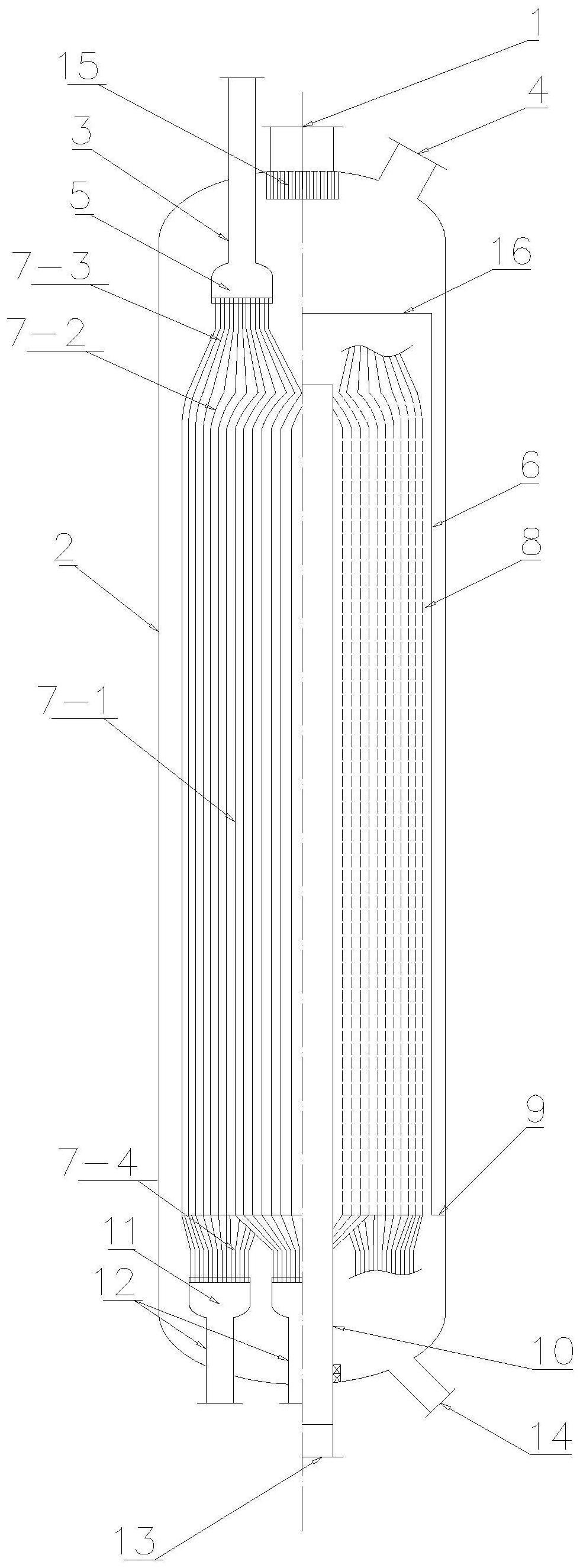

2、一种组合式水移热管束的均温变换反应器,包括承压壳体,以及设置于承压壳体内的水冷移热内件、空腔和气体分布室。所述承压壳体包括上封头、筒体和下封头,所述的上封头上设有变换气进口、出水管和用于检修人员进出的人孔,所述的下封头上设有变换后气出口、进水口和催化剂自卸口;

3、所述的水冷移热内件由下至上包括进水管、分水管箱、水冷换热管束、集水管箱、出水管。所述的集水管箱一端连接出水管,另一端通过上部收缩过渡段与换热管的盘管段相连,所述的分水管箱的一端通过下部收缩过渡段连接换热管的直管段,另一端连接进水管;在变换反应器生产运行发生泄漏问题时,检修人员可以通过进水管及出水管,分别进入分水管箱及集水管箱内部,在不卸出催化剂的前提下完成换热管的堵漏检修。

4、所述的水冷换热管束的换热管为多支直管与一定倾斜角度的折弯盘管的组合形式,由上至下包括上部收缩过渡段、盘管段、直管段和下部收缩过渡段。所述的分水管箱和集水管箱之间的错位布置通过对换热管的盘管段折弯之后再经过渡收缩段实现。这种结构形式的换热管有更大轴度和曲度的热应力消除空间,确保内件本质安全。由于所述的分水管箱和集水管箱错列布置,在处理催化剂结焦时,将中心集气筒从反应器顶部抽出,检修人员可以利用抽出的组件区域作为操作空间,处理换热管壁上的催化剂结块;换热管束在管板收缩过渡段呈发散状布置,催化剂卸出后,能直观的观察到内件是否结焦。

5、所述的水冷移热内件为多组,在空腔内主床层段呈同心圆结构分布,有利于在管间装填催化剂,不同层之间的管束不交叉无遮挡,可以清楚的观察催化剂的装填情况。所述的换热管由无缝不锈钢管加工制造,采用国内优质管胚管件,材料成本降低。

6、所述的气体分布室包括扇形密封盖、平盖、气体外分布筒、中心集气筒和支撑环,所述的支撑环连接在承压壳体筒节下部,所述的气体外分布筒的两端分别连接在支撑环和平盖上,所述的气体外分布筒包覆于水冷移热内件外,所述的扇形密封盖设置于平盖上,所述的平盖连接在气体外分布筒上,所述平盖顶部开设人孔,便于检修人员现场操作,所述的中心集气筒连接下封头底部。

7、作为一种优选,所述的上封头设置热电偶口,实时监测床层温度分布。

8、作为一种优选,所述的水冷移热内件为4组,在空腔内主床层段呈同心圆结构分布,所述的集水管箱和分水管箱各4组,上下各四组管箱的管板方位分布呈45°错位分布。

9、作为一种优选,所述的盘管段折弯的倾斜角度α范围为30°~70°,所述的盘管段高度h大于1/10直管段高度且小于1/6直管段高度。

10、如上所述的组合式水移热管束的均温变换反应器变换反应时,在换热管束之间的空腔内装填钴钼系耐硫变换催化剂或预硫化变换催化剂,所述的水冷换热管束经进水管和分水管箱分配饱和锅炉水后由下而上走水,变换反应气从变换器进口进入,经过气体外分布筒分配流量后沿径向方向穿过催化剂层至中心集气筒,在催化剂层中进行co变换反应。反应进程中,所述的水冷换热管束内的饱和锅炉水吸热相变汽化,将催化剂床层内的变换反应热移出,气体经中心集气筒收集后,经变换后气出口排出并带出富余的反应热。所述的水冷换热管束吸热汽化的汽水混合物,沿管程上升至集水管箱后,经出水管排出,去蒸汽产生系统生产蒸汽。

11、本发明的反应器具有以下优点:

12、1、本发明组合式水移热换热管束的结构形式,在轴度和曲度上有效消除热应力,保证反应器的生产稳定性,避免了现有技术中直管式反应器容易拉裂的问题;

13、2、组合式水冷移热内件使用的换热管基本等长,避免材料浪费,方便统一加工,盘管部位可以提前预制折弯。

14、3、本发明上下管箱错布的结构形式,上部空间较传统的管箱分布形式,管束过渡段承受的应力更小,解决类似结构容易在该部位出现泄漏点的问题。

15、4、本发明组合式水冷移热内件结构可以通过结构设计自行消除热应力,无需在封头出水管连接处加设膨胀节结构;

16、5、本发明内件检修可以在分水管箱和集水管箱内进行操作,外壳取消了大法兰设计,减少了设备加工周期和设备成本;

17、6、本发明结构采用径向反应器结构,采用气体分布器、径向外分布及内收集结构件,保证气体沿床层高度分布均匀,气体与催化剂接触更充分,提高催化剂的使用效率,同时降低床层压降,减少系统能耗。

18、7、本发明反应器的中心集气筒可以分段从顶部抽出,检修人员可以进入设备内部对催化剂装填情况进行确认以及催化剂结焦的清除工作。

技术特征:

1.一种组合式水移热管束的均温变换反应器,包括承压壳体,以及设置于承压壳体内的水冷移热内件、空腔和气体分布室,其特征在于:

2.根据权利要求1所述的组合式水移热管束的均温变换反应器,其特征在于:所述的水冷移热内件为4组,所述的集水管箱和分水管箱各4组,管板方位分布呈45°错位分布。

3.根据权利要求1所述的组合式水移热管束的均温变换反应器,其特征在于:所述的平盖顶部开设人孔。

4.根据权利要求1所述的组合式水移热管束的均温变换反应器,其特征在于:所述的上封头设置热电偶口。

5.根据权利要求1所述的组合式水移热管束的均温变换反应器,其特征在于:所述的盘管段折弯的倾斜角度α范围为30°~70°,所述的盘管段高度h大于1/10直管段高度且小于1/6直管段高度。

技术总结

本发明提供了一种上下分组的组合式水移热管束的均温变换反应器,包括承压壳体以及设置于承压壳体内的水冷移热内件、空腔和气体分布室,所述承压壳体包括上封头、筒体和下封头,所述的上封头上设有变换气进口、出水管和用于检修人员进出的人孔,所述的下封头上设有变换后气出口、进水口和催化剂自卸口;所述的水冷移热内件由下至上包括进水管、分水管箱、水冷换热管束、集水管箱、出水管;所述的水冷换热管束的换热管为多支直管与一定倾斜角度的折弯盘管的组合形式;本发明采用组合式水移热换热管束的结构形式,可实现内件结构自行消除热应力,避免设备泄漏,保证反应器的生产稳定性,避免了现有技术中直管式反应器容易拉裂的问题。

技术研发人员:王雨瑶,李玉婷,楼韧,楼寿林

受保护的技术使用者:杭州林达化工技术工程有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!