气水分离器及燃料电池系统的制作方法

本发明涉及燃料电池,具体而言,涉及一种气水分离器及燃料电池系统。

背景技术:

1、质子交换膜燃料电池(pemfc)以其能量密度高、操作温度低、启动速度快以及工作寿命长等优点,成为了一种非常具有前景的新能源发电动力装置。

2、氢燃料电池中的阳极侧的氢气和阴极侧的氧气能够发生化学反应,以产生电能和水,阳极侧的供氢量需大于实际的耗氢量,以提高燃料电池系统的效率,因此需要建立阳极氢气循环系统来将未进行反应的氢气再次循环利用,以提高氢气的回收利用率。

3、但是,在氢气循环系统中,如果气水分离器不能及时将氢气中的水分离出来,就会导致大量的水进入电堆而产生水淹,对电池性能和寿命造成严重的影响,因此气水分离器的分离效率与压力降至关重要。

4、尽管常规的气水分离器可以将大部分液态水分离出来,但是分离后的氢气和水蒸气混合物在进入氢气循环系统的引射器中,在引射器的射流作用下,会产生水蒸气的二次冷凝,再次形成液态水滴,有可能会堵塞引射器的二次流入口。

技术实现思路

1、本发明的主要目的在于提供一种气水分离器及燃料电池系统,以解决现有技术中经气水分离器分离后的氢气和水蒸气混合物在进入燃料电池系统中的引射器中时会产生水蒸气的二次凝结的问题。

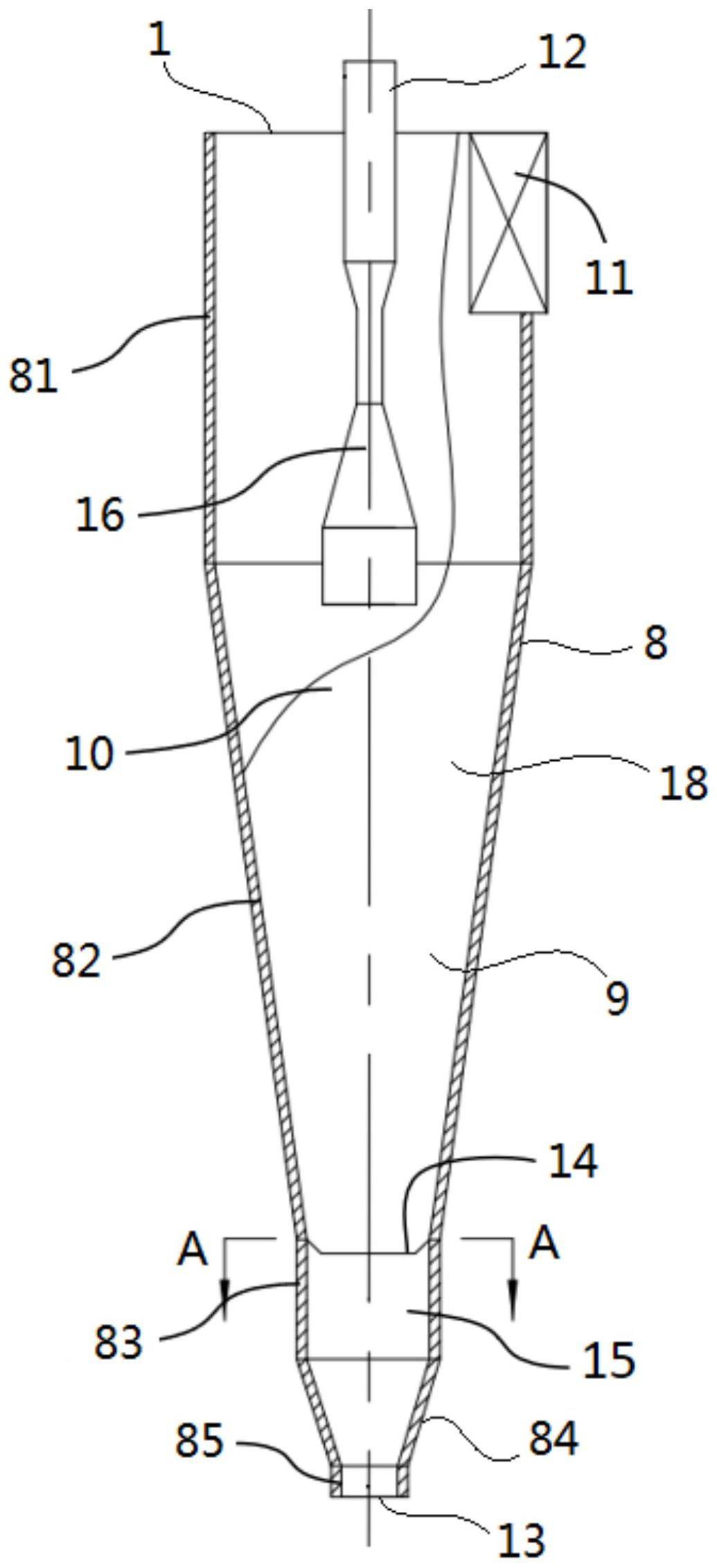

2、为了实现上述目的,根据本发明的一个方面,提供了一种气水分离器,包括:主壳体,主壳体包括容纳腔和位于容纳腔下方且与容纳腔连通的排液口,主壳体的至少部分的外周面上设置有多个散热翅片;循环气进管,循环气进管设置在主壳体的一侧且与主壳体连接,以使循环气进管的出口与容纳腔连通;变径管,变径管的至少部分设置在容纳腔内,变径管的上端穿过主壳体的上部安装孔后伸出至主壳体的上方以形成排气口。

3、进一步地,气水分离器包括隔液挡板,隔液挡板设置在容纳腔内以将容纳腔分隔为冷却室和集水室,隔液挡板上设置有用于供液体通过的排液孔。

4、进一步地,主壳体包括:主壳体包括自上而下依次连接的第一壳段、第二壳段、第三壳段、第四壳段和第五壳段,第一壳段、第三壳段和第五壳段均为圆柱壳段,第二壳段和第四壳段均为内径自上而下依次减小的圆锥壳段;其中,第一壳段的内径等于第二壳段的最大内径,第三壳段的内径等于第二壳段的最小内径且等于第四壳段的最大内径,第五壳段的内径等于第四壳段的最大内径,排液口位于第五壳段的远离第四壳段的一端。

5、进一步地,主壳体包括端板,端板设置在第一壳段的远离第二壳段的一端,以将第一壳段封堵;端板上设置有用于安装变径管的上部安装孔。

6、进一步地,第一壳段的外周面上设置有多个散热翅片;和/或第二壳段的外周面上设置有多个散热翅片;和/或循环气进管设置在第一壳段上,循环气进管为沿预定方向延伸的直管,预定方向与第一壳段的周向相切;和/或隔液挡板设置在第三壳段和第四壳段之间;和/或变径管的下端的入口处为圆形开口,圆形开口的内径为第一壳段的内径的三分之一。

7、进一步地,变径管包括自上而下依次连接的第一管段、第二管段、第三管段、第四管段和第五管段,第一管段、第三管段和第五管段均为圆柱管段,第二管段和第四管段均为圆锥管段;其中,第二管段的管径和第四管段的管径均沿远离第三管段的方向逐渐减小,第一管段的管径等于第二管段的最大管径,第五管段的管径等于第四管段的最大管径。

8、进一步地,第二管段的圆锥母线与第二管段的中心线之间的夹角的取值范围为10度至20度;和/或第四管段的圆锥母线与第四管段的中心线之间的夹角的取值范围为65度至75度。

9、进一步地,第二管段的圆锥母线与第二管段的中心线之间的夹角为15度;和/或第四管段的圆锥母线与第四管段的中心线之间的夹角为70度。

10、进一步地,气水分离器还包括设置在排液口处的开关阀,以通过开关阀的开闭来打开或关闭排液口。

11、进一步地,排液孔的数量为多个,多个排液孔间隔设置在隔液挡板上;排液孔为圆孔,圆孔的孔径为2mm。

12、根据本发明的另一方面,提供了一种燃料电池系统,包括依次连接的高压氢气瓶、截止阀、减压阀、喷氢阀、引射器和燃料电池电堆;燃料电池系统还包括气水分离器,气水分离器为上述的气水分离器,气水分离器的排气口与引射器的入口连接,气水分离器的循环气进管的入口与燃料电池电堆的出口连接。

13、应用本发明的技术方案,本发明的气水分离器包括:主壳体,主壳体包括容纳腔和位于容纳腔下方且与容纳腔连通的排液口,主壳体的至少部分的外周面上设置有多个散热翅片;循环气进管,循环气进管设置在主壳体的一侧且与主壳体连接,以使循环气进管的出口与容纳腔连通;变径管,变径管的至少部分设置在容纳腔内,变径管的上端穿过主壳体的上部安装孔后伸出至主壳体的上方以形成排气口。这样,本发明的气水分离器通过设置散热翅片和变径管,能够快速地降低由循环气进管进入主壳体中的循环气的温度,使得循环气中的水蒸气在容纳腔中冷凝成液态水,以在气水分离器中将循环气中的水蒸气分离出来,并使得分离出液态水后的循环气具有较低的温度,避免了包含氢气和水蒸气的循环气在进入引射器后会在引射器内的低温射流氢气的作用下再次降温,从而使水蒸气二次冷凝形成液态水并进入燃料电池电堆,导致燃料电池电堆的性能降低的现象的发生,避免了燃料电池电堆内产生阳极水淹的现象,且分离出液态水后的循环气在通过变径管时,能够以适当地牺牲压降来换取更快的流动速度的方式快速地从排气口中流出至引射器中,以与引射器中的干冷的氢气进行快速混合,提高了气水分离效率,解决了现有技术中经气水分离器分离后的氢气和水蒸气混合物在进入燃料电池系统中的引射器中时会产生水蒸气的二次凝结的问题。

技术特征:

1.一种气水分离器,其特征在于,包括:

2.根据权利要求1所述的气水分离器,其特征在于,所述气水分离器包括隔液挡板(14),所述隔液挡板(14)设置在所述容纳腔(9)内以将所述容纳腔(9)分隔为冷却室(18)和集水室(15),所述隔液挡板(14)上设置有用于供液体通过的排液孔(17)。

3.根据权利要求2所述的气水分离器,其特征在于,所述主壳体(8)包括:

4.根据权利要求3所述的气水分离器,其特征在于,所述主壳体(8)包括端板(1),所述端板(1)设置在所述第一壳段(81)的远离所述第二壳段(82)的一端,以将所述第一壳段(81)封堵;所述端板(1)上设置有用于安装所述变径管(16)的所述上部安装孔。

5.根据权利要求3所述的气水分离器,其特征在于,

6.根据权利要求1所述的气水分离器,其特征在于,

7.根据权利要求6所述的气水分离器,其特征在于,

8.根据权利要求7所述的气水分离器,其特征在于,

9.根据权利要求1所述的气水分离器,其特征在于,所述气水分离器还包括设置在所述排液口(13)处的开关阀,以通过所述开关阀的开闭来打开或关闭所述排液口(13)。

10.根据权利要求2所述的气水分离器,其特征在于,

11.一种燃料电池系统,其特征在于,包括依次连接的高压氢气瓶(2)、截止阀(3)、减压阀(4)、喷氢阀(5)、引射器(6)和燃料电池电堆(7);所述燃料电池系统还包括气水分离器(10),所述气水分离器(10)为权利要求1至10中任一项所述的气水分离器,所述气水分离器(10)的所述排气口(12)与所述引射器(6)的入口连接,所述气水分离器(10)的所述循环气进管(11)的入口与所述燃料电池电堆(7)的出口连接。

技术总结

本发明提供了一种气水分离器及燃料电池系统,气水分离器包括:主壳体,主壳体包括容纳腔和位于容纳腔下方且与容纳腔连通的排液口,主壳体的至少部分的外周面上设置有多个散热翅片;循环气进管,循环气进管设置在主壳体的一侧且与主壳体连接,以使循环气进管的出口与容纳腔连通;变径管,变径管的至少部分设置在容纳腔内,变径管的上端穿过主壳体的上部安装孔后伸出至主壳体的上方以形成排气口,以解决现有技术中经气水分离器分离后的氢气和水蒸气混合物在进入燃料电池系统中的引射器中时会产生水蒸气的二次凝结的问题。

技术研发人员:常天文,程帅,李从心,龚鑫,吴屹浩,王珺,周峥嵘,李文鑫

受保护的技术使用者:国家电投集团氢能科技发展有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!