模板反应器链带、带式模板聚合设备和聚合方法与流程

本发明属于胶体聚合领域,尤其是一种模板反应器链带、带式模板聚合设备和聚合方法。

背景技术:

1、市售粉体或者颗粒状水溶性高分子,如丙烯酸(盐)的均聚物和共聚物、丙烯酰胺的均聚物和共聚物、二甲基二烯丙基氯化铵的均聚物和共聚物、丙烯酰氧乙基三甲基氯化铵的均聚物和共聚物等,均是采用自由基引发聚合制得的;其主流生产工艺包括配料、引发聚合、胶块切块、造粒、干燥和研磨筛分等步骤。这类聚合反应在水溶液中进行,在一定温度下一定浓度的单体水溶液物料经过自由基引发剂引发后快速聚合并放出大量反应热,带来体系温度快速上升;上述聚合反应所得到的反应产物一般是不能流动、具有相当强度的、但在压力下可以变形的凝聚态胶块,后者可以采用挤压切割法或者旋转刀片切割法进行切块和造粒。

2、为了实现凝聚态胶块从聚合反应器中顺利取出,现有技术采用具有出料大开口的反应釜或者在半开放式的橡胶带或者金属托盘里进行上述聚合反应。在出料大开口反应釜中进行上述聚合反应时,为了保证反应釜内不超温,同时产物胶块能够在压力下被挤出反应釜,物料的配置浓度不能太高;这样限制了设备的产能并增加了后续干燥的能耗。在橡胶带或者金属托盘内进行上述聚合反应时,尽管不用担心超温问题,但是如果物料浓度高所得到的产物胶块强度太大,将导致对胶块的切割加工变得十分困难。

技术实现思路

1、为了克服上述技术缺陷,本发明提供一种模板反应器链带、带式模板聚合设备和聚合方法,以解决背景技术所涉及的问题。

2、本发明提供一种模板反应器链带,包括:所述模板反应器链带由多个规格一致的模板反应器链节或模板反应器链接环绕一周形成;所述模板反应器链节由至少两个模板反应器并排组成;所述模板反应器包括两端为开放面的固定器壁,可以沿着所述固定器壁做活塞运动、且与所述固定器壁内壁密合的底板。

3、优选地或可选地,所述固定器壁的底部设置有带孔洞的限位板,在所述限位板和所述底板之间还设置有限位拉力件。

4、优选地或可选地,所述模板反应器的槽体的容积为100-3000ml。

5、优选地或可选地,所述底板的外周边包裹有一层弹性密封圈。

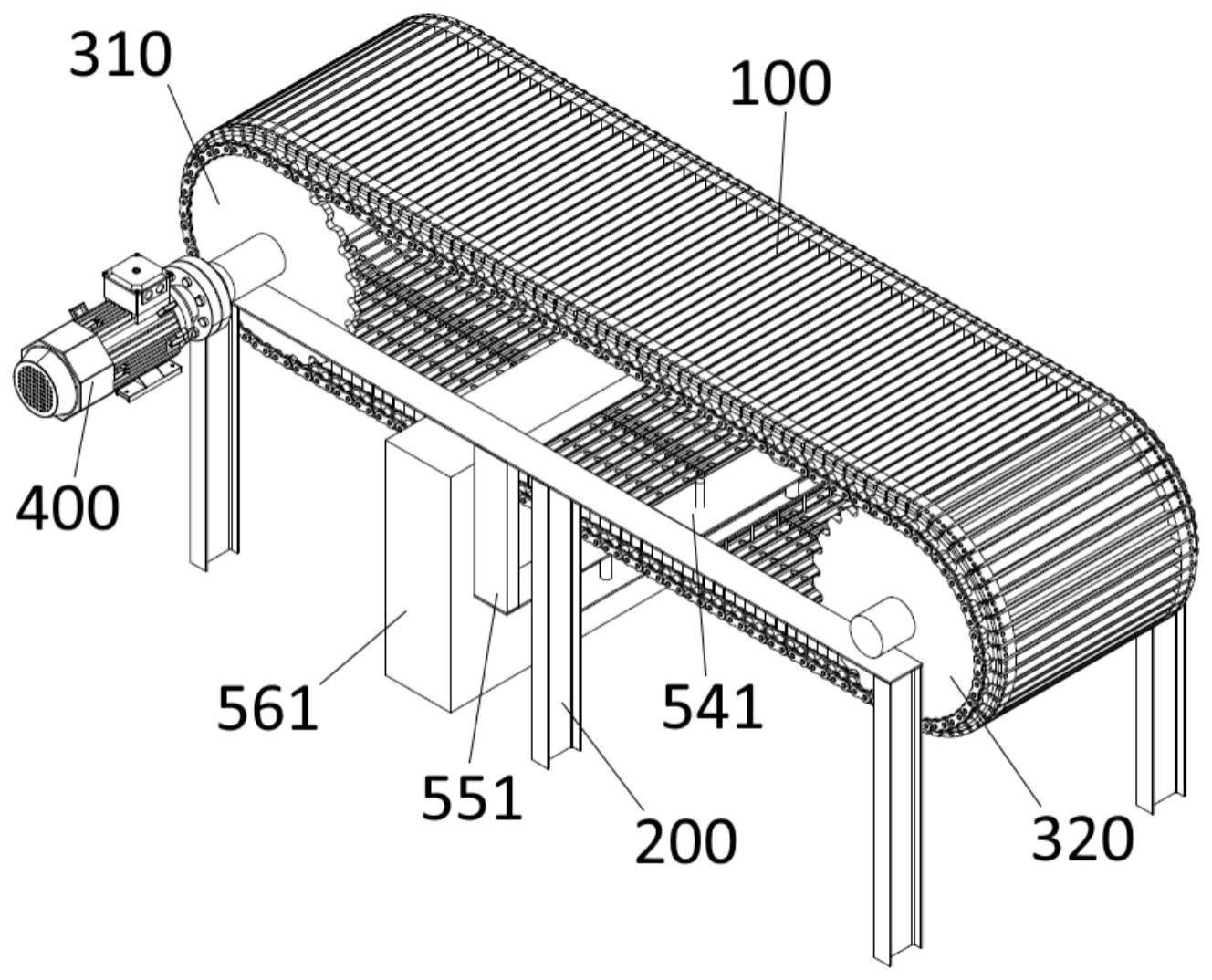

6、本发明还提供一种包括所述的模板反应器链带的带式模板聚合设备,所述带式模板聚合设备的反应物为单体水溶液,产物为凝聚态聚合胶块;所述带式模板聚合设备包括:机架,安装在所述机架上的前辊和后辊,与所述前辊或/和后辊传动连接的驱动电机,以及套装在所述前辊和后辊上的模板反应器链带;

7、所述驱动电机驱动前辊或/和后辊转动,前辊或/和后辊带动模板反应器链带或模板反应器链带上的链条转动,从而驱动模板反应器链带呈环绕运动。

8、优选地或可选地,沿着所述模板反应器链带的周向依次划分为上料段、引发反应段、保温段、卸料段、底板复位段和清洗段,

9、所述上料段、引发反应段位于所述模板反应器链带上部,所述卸料段、底板复位段位于所述模板反应器链带下部。

10、优选地或可选地,在所述上料段上方设置有反应起始物注料装置,适于向所述模板反应器进行反应起始物注料;

11、在所述卸料段设置有卸料装置,驱动所述底板沿着固定器壁内壁向远离限位板一侧运动,至凝聚态聚合胶块脱离所述底板和固定器壁内壁;

12、在底板复位段设置有复位装置,驱动所述底板沿着固定器壁内壁向靠近限位板一侧运动,至贴合与所述限位板;

13、在所述清洗段设置有清洗装置。

14、优选地或可选地,所述卸料装置包括设置在所述模板反应器链带上部、穿过所述孔洞驱动所述底板沿着固定器壁内壁向远离限位板一侧运动的顶出机构,和设置在所述模板反应器链带下部、且与所述固定器壁开放端相贴合的刮板。

15、优选地或可选地,所述引发反应段和保温段安装有保温罩。

16、可选地,所述保温段和卸料段之间设置有冷却段。

17、本发明还提供一种基于所述的带式模板聚合设备的聚合方法,包括如下步骤:

18、配置带式模板聚合设备;

19、在上料段向所述模板反应器进行反应起始物注料;

20、在引发反应段,在引发剂作用下剧烈反应,产物在模板反应器中成型;

21、在保温段,聚合反应继续进行直至充分完成;

22、在卸料段,通过机械力将前述模板反应器的底板往开口处移动直至到达反应器壁开口边缘,将反应成型的凝聚态聚合胶块顶出模板反应器,再通过刮板使凝聚态聚合胶块从底板上剥离下来;

23、在底板复位段,通过机械力将前述模板反应器的底板从反应器开口处往底部移动直至到达反应器底部;

24、在底板清洗段对模板反应器内部进行冲洗清洁。

25、本发明涉及一种模板反应器链带、带式模板聚合设备和聚合方法,相较于现有技术,具有如下有益效果:

26、1、本发明中的模板反应器链带设置有多个模板反应器,利用该聚合反应容器得到的反应产物胶块已经是尺寸定型的小胶块,可以省却切块工艺,甚至可以省却造粒工艺;并通过底板沿着所述固定器壁做活塞运动实现凝聚态聚合胶块下料。

27、2、本发明中的聚合设备通过驱动电机驱动前辊或/和后辊转动,前辊或/和后辊带动固定器壁链带转动,从而驱动固定器壁链带呈环绕运动,方便反应起始物注料和凝聚态聚合胶块下料。

28、3、本发明中的聚合方法基于聚合设备,实现自动上料段、引发反应、保温聚合、卸料、底板复位和清洗,实现模板聚合反应器连续化生产。

29、综上,本发明中的聚合设备特别适应于自由基引发的、物料浓度高、聚合热量大和胶块强度高的聚合设备,本发明的聚合设备可以使上述聚合物生产厂节省大量的胶块切割和/或造粒用电力和干燥用热力,对于节能减碳事业十分有意义。

技术特征:

1.一种模板反应器链带,其特征在于,所述模板反应器链带由多个规格一致的模板反应器链节或模板反应器链接环绕一周形成;所述模板反应器链节由至少两个模板反应器并排组成;所述模板反应器包括两端为开放面的固定器壁,可以沿着所述固定器壁做活塞运动、且与所述固定器壁内壁密合的底板。

2.根据权利要求1所述的模板反应器链带,其特征在于,所述固定器壁的底部设置有带孔洞的限位板,在所述限位板和所述底板之间还设置有限位拉力件。

3.根据权利要求1所述的模板反应器链带,其特征在于,所述模板反应器的槽体的容积为100-3000ml。

4.根据权利要求1所述的模板反应器链带,其特征在于,所述底板的外周边包裹有一层弹性密封圈。

5.一种包括权利要求1至4任一项所述的模板反应器链带的带式模板聚合设备,其特征在于,所述带式模板聚合设备的反应物为单体水溶液,产物为凝聚态聚合胶块;所述带式模板聚合设备包括:机架,安装在所述机架上的前辊和后辊,与所述前辊或/和后辊传动连接的驱动电机,以及套装在所述前辊和后辊上的模板反应器链带;

6.根据权利要求5所述的带式模板聚合设备,其特征在于,沿着所述模板反应器链带的周向依次划分为上料段、引发反应段、保温段、卸料段、底板复位段和清洗段;

7.根据权利要求6所述的带式模板聚合设备,其特征在于,在所述上料段上方设置有反应起始物注料装置,适于向所述模板反应器进行反应起始物注料;

8.根据权利要求7所述的带式模板聚合设备,其特征在于,所述卸料装置包括设置在所述模板反应器链带上部、穿过所述孔洞驱动所述底板沿着固定器壁内壁向远离限位板一侧运动的顶出机构,和设置在所述模板反应器链带下部、且与所述固定器壁开放端相贴合的刮板。

9.根据权利要求8所述的带式模板聚合设备,其特征在于,所述引发反应段和保温段安装有保温罩。

10.一种基于权利要求9所述的带式模板聚合设备的聚合方法,其特征在于,包括如下步骤:

技术总结

本发明公开了一种模板反应器链带、带式模板聚合设备和聚合方法,属于胶体聚合领域。所述模板反应器链带由多个规格一致的模板反应器链节或模板反应器链接环绕一周形成;所述模板反应器链节由至少两个模板反应器并排组成;所述模板反应器包括固定器壁,可以沿着所述固定器壁做活塞运动、且与所述固定器壁内壁密合的底板。本发明中的带式模板聚合设备特别适应于自由基引发的、物料浓度高、聚合热量大和胶块强度高的聚合设备;利用该聚合设备得到的反应产物胶块已经是尺寸定型的小胶块,可以省却切块工艺,甚至可以省却造粒工艺。本发明的聚合设备可以使上述聚合物生产厂节省大量的胶块切割和/或造粒用电力和干燥用热力。

技术研发人员:魏星光,郭守君,钱超恒,樊中,卫巧磊

受保护的技术使用者:苏州富淼膜科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!