一种掺氮生物炭负载氮化铁复合材料的制备方法

本发明涉及纳米粉末制备,具体涉及一种掺氮生物炭负载氮化铁复合材料的制备方法。

背景技术:

1、三氯乙烯(trichloroethlene,tce)是工业场所地下环境中典型的有机卤代污染物,拥有较强的生物毒性。鉴于其拥有的较强的化学稳定性和迁移能力,对地下水中的tce进行有效修复和完全矿化成为迫切需要。纳米零价铁原位还原处理技术具有较好的使用前景,但是未经特殊处理的纳米零价铁存在电子选择性低,易团聚,寿命短,整体性能差等使用缺陷。

2、近年来研究发现,可将纳米零价铁进行氮化处理制备得到纳米氮化铁,而后将纳米氮化铁负载在生物炭等碳材料上,最终得到生物炭负载氮化铁复合材料。此类复合材料具有在水中不易被腐蚀、使用寿命长、稳定性高、同时能够对tce进行快速脱氯等优点。例如申请号为202210145314.5的专利中公开了一种氮掺杂零价铁纳米材料及制备方法与应用,该方法以明胶、醋酸亚铁分别为氮源、铁源,通过溶解、混合、搅拌、烘干、研磨、高温烧制的方式合成氮掺杂零价铁纳米材料,但此专利中存在如下缺陷:1.制备流程复杂,包含搅拌、超声、热解等多个步骤。2.降解tce时,反应容器中需要抽真空、反应过程中需要使用厌氧水体,操作条件苛刻,不利于产品在实际工作情况下的推广使用。例如申请号为201410785030.8的专利中公开了一种纳米氮化铁的制备方法,该方法以硝酸铁、胺类有机物为铁源、氮源,通过溶解、加热、浓缩、烘干的方式合成纳米氮化铁,但此专利中存在如下缺陷:加热浓缩阶段必须持续通入有毒气体氨气,操作过程中存在安全隐患。

3、有鉴于此,本发明旨在提供一种掺氮生物炭负载氮化铁复合材料(fexn/nbc)的制备方法。通过选用合适的铁源、碳源和氮源前驱体,能够通过简单的操作,在较低的温度下(最低600℃)一步热解得到掺氮生物炭负载氮化铁复合材料,且制备过程中不涉及有毒气体氨气的使用。

技术实现思路

1、本发明要解决的技术问题是提供一种操作简单,制备流程更安全、能耗更低的掺氮生物炭负载氮化铁复合材料制备方法及其应用。

2、本发明是通过以下技术方案来实现的。

3、第一方面,本发明提供了一种掺氮生物炭负载氮化铁复合材料的制备方法,其特征在于,包括如下步骤:

4、s1.将高铁酸钾,尿素以及废茶粉按比例放入研钵中,研磨直至充分混合,得到第一混合物;

5、s2.将所述第一混合物于保护气气氛下、50~70℃温度范围内反应得到第二混合物;

6、s3.将所述第二混合物于保护气气氛下、600~800℃温度范围内反应1~3小时,后冷却至室温得到第三混合物;

7、s4.对所述第三混合物进行洗涤和干燥,即得到所述的复合材料。

8、相比于其他制备方法,本发明所述制备方法中仅包含研磨、加热、洗涤、干燥等更为简单的操作步骤,且所述制备方法中仅涉及一次热解,能耗更低。本发明所述制备方法中未涉及有毒气体氨气,整体流程安全性更高。

9、作为本发明的进一步改进,所述废茶粉由如下方法制备得到:将泡茶后的废茶叶清洗并烘干,然后进行破碎并经过50目检验筛筛分,得到废茶粉。本发明采用经过处理的废茶粉作为载体,材料易于获得、材料的处理简单方便,降低了复合材料的制备成本,有利于复合材料的推广使用。经过50目检验筛筛分可以得到粒径较小的废茶粉,有利于其在与剩余原材料混合的过程中充分接触,使混合更加均匀。

10、作为本发明的进一步改进,按照质量计,所述s1中高铁酸钾、尿素以及废茶粉三种物质质量比为1:2:2。该比例下制备得到的复合材料中氮化铁物相更为单一,不易产生氧化铁等杂质。

11、作为本发明的进一步改进,所述s2和s3中采用充入惰性气体的方式提供保护气气氛。在惰性气体气氛中干燥,可以达到除湿除氧的效果,防止高温条件下高铁酸钾与水发生反应,致使最终产物中出现杂质氧化铁;同时使用惰性气体使操作流程更为安全。

12、作为本发明的进一步改进,所述s2和s3中采用充入氮气的方式提供保护气气氛。在氮气气氛中干燥,也可以达到可以达到除湿除氧的效果。

13、作为本发明的进一步改进,所述s4中采用去离子水对混合物进行洗涤,防止所述第三混合物被污染。由于复合材料采用废茶粉作为载体,选择在60℃的真空环境中烘干10小时既能达到干燥效果又能防止材料被高温破坏。

14、作为本发明的进一步改进,s2中所述第一混合物的反应时间为100分钟。

15、作为本发明的进一步改进,采用6~8℃/min的升温速率达到s2和s3中所述反应温度。

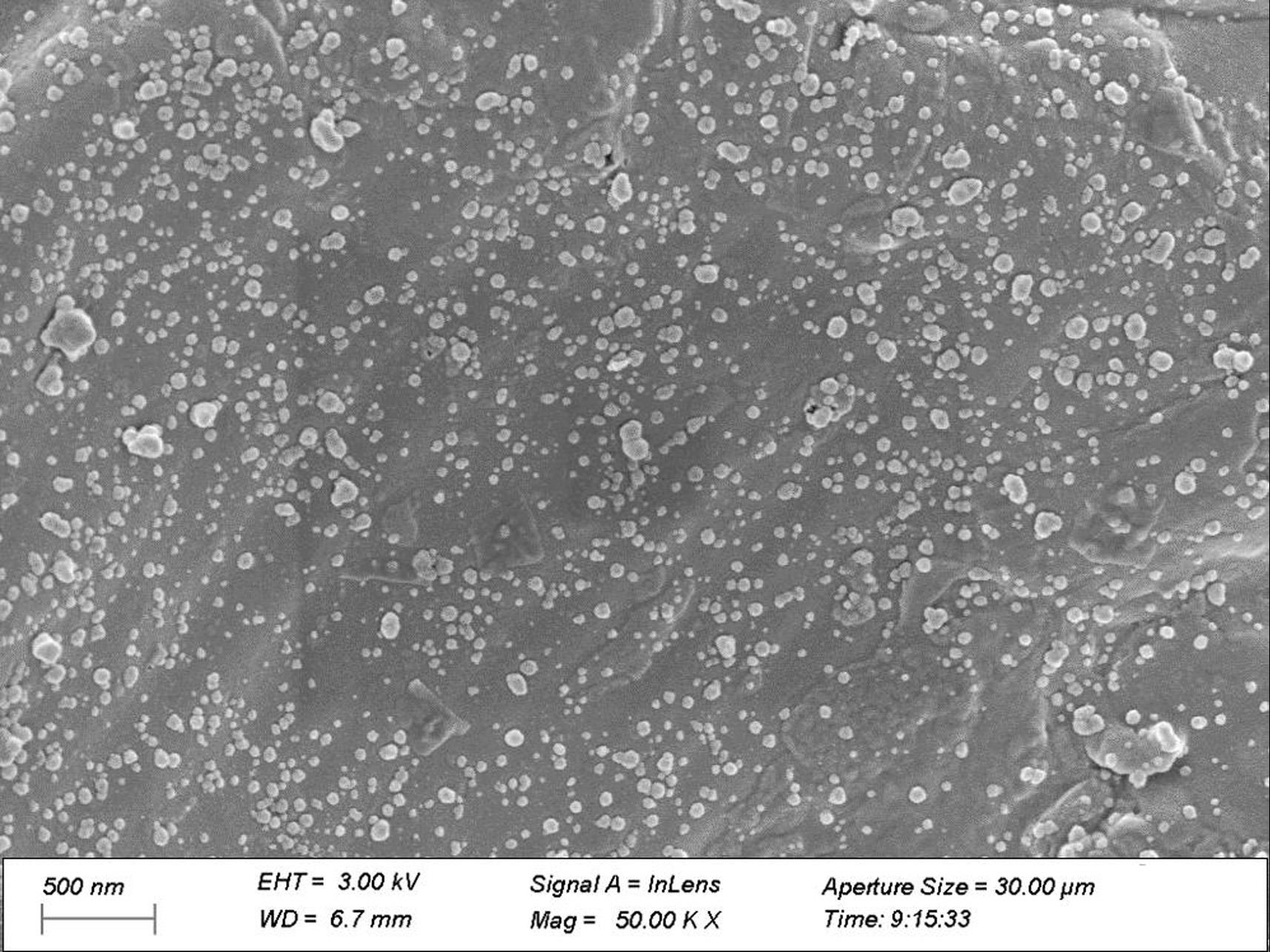

16、第二方面,本发明提供了一种采用上述方法所制得的掺氮生物炭负载氮化铁复合材料。

17、第三方面,本发明提供了一种掺氮生物炭负载氮化铁复合材料的应用,所述掺氮生物炭负载氮化铁复合材料可用于对三氯乙烯的脱氮,2小时后对tce的去除率即可达到90%,相比于其他部分产品如未经特殊处理的市售纳米零价铁(nzvi)等,具有较高的去除效率;且去除反应无需在厌氧环境中进行,仅需达到避光反应的要求即可。高效的去除效率以及较低的反应要求拓宽了产品的使用场景,有利于所述复合材料在实际工作中的推广使用。

18、因此,本发明具有以下有益效果:

19、1.制备过程中操作简单、易于上手,有利于复合材料的生产,同时整体流程中仅包含一次热解,能耗相对更低,更加环保;

20、2.制备过程中未涉及有毒气体氨气,整体流程更为安全;

21、3.选用由废茶叶制得的废茶粉作为氮化铁载体,降低了复合材料制作成本,有利于复合材料的推广应用;

22、4.能够对三氯乙烯实现高效脱氮,且对工作环境要求低,有利于推动复合材料在实际场景中的使用。

技术特征:

1.一种掺氮生物炭负载氮化铁复合材料的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的掺氮生物炭负载氮化铁复合材料的制备方法,其特征在于,所述废茶粉由如下方法制备得到:

3.根据权利要求2所述的掺氮生物炭负载氮化铁复合材料的制备方法,其特征在于,按照质量计,所述s1中高铁酸钾、尿素以及废茶粉三种物质质量比为1:2:2。

4.根据权利要求2所述的掺氮生物炭负载氮化铁复合材料的制备方法,其特征在于,所述s2和s3中采用充入惰性气体的方式提供保护气气氛。

5.根据权利要求2所述的掺氮生物炭负载氮化铁复合材料的制备方法,其特征在于,所述s2和s3中采用充入氮气的方式提供保护气气氛。

6.根据权利要求2所述的掺氮生物炭负载氮化铁复合材料的制备方法,其特征在于,所述s4中采用去离子水对混合物进行洗涤,而后在60℃的真空环境下对混合物进行10小时的烘干。

7.根据权利要求2所述的掺氮生物炭负载氮化铁复合材料的制备方法,其特征在于,s2中所述第一混合物的反应时间为100分钟。

8.根据权利要求2所述的掺氮生物炭负载氮化铁复合材料的制备方法,其特征在于,采用6~8℃/min的升温速率达到s2和s3中所述反应温度。

9.一种掺氮生物炭负载氮化铁复合材料,其特征在于:采用权利要求1-8中任意一条所述的制备方法制得。

10.一种权利要求9所述的掺氮生物炭负载氮化铁复合材料的应用,其特征在于,无需处于厌氧环境中,所述掺氮生物炭负载氮化铁复合材料即可实现对三氯乙烯的脱氮。

技术总结

本发明涉及纳米粉末制备技术领域,公开了一种掺氮生物炭负载氮化铁复合材料的制备方法。工艺过程为:(1)将高铁酸钾,尿素以及废茶粉按比例研磨混合得到第一混合物;(2)将第一混合物于50~70℃温度范围内反应,得到第二混合物;(3)将第二混合物于600~800℃温度范围内反应1~3小时,后冷却至室温得到第三混合物;(4)对第三混合物进行洗涤和干燥,即得到掺氮生物炭负载氮化铁复合材料。相比于现有制备工艺,本发明的有益效果在于操作步骤仅包括研磨、搅拌、加热等,操作更为简单,整体流程中仅涉及一次热解、能耗更低,未涉及使用有毒气体氨气、操作更为安全。该材料无需在厌氧环境下即可对三氯乙烯进行降解,可用于有机氯污染地下水环境修复。

技术研发人员:高静,贺子康,李美超,魏晨瑶,王振浩

受保护的技术使用者:浙江工业大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!