一种活性自由基聚合的改性纤维素乙醇溶液分离膜及其制备方法与应用与流程

本发明属于有机溶液分离膜制备相关,具体涉及一种活性自由基聚合的改性纤维素乙醇溶液分离膜及其制备方法与应用。

背景技术:

1、乙醇作为重要的食品原料、化工原料和医疗用品,应用范围广泛,经济价值巨大。生产乙醇有多种方法,如发酵法、乙烯水化法、煤化法等。考虑到原料、能耗,环境污染等问题,目前主要使用生物质方法,即发酵法来生产乙醇,但发酵法仅能产出低纯度的乙醇,因此乙醇与水的分离成为该方法中必不可少的过程。分离过程的成本成为乙醇生产经济性的决定性因素之一。

2、乙醇/水分离的技术手段有蒸馏、液-液萃取、膜分离和吸附等。传统的蒸馏方法技术成熟,分离纯度高,适应性强、便于大型化,但是耗能巨大,成本高昂。但蒸馏还可以与其他分离技术结合使用,以尽量低的成本获得高纯乙醇。将膜分离与蒸馏技术结合起来的渗透汽化膜分离技术是一种新型的膜分离技术,它是用膜将不同渗透速率的两种组分分离的单元操作。加热料液产生的蒸汽压差为膜两侧的传质提供了推动力,与单纯的蒸馏不同的是,渗透蒸发法利用膜的选择透过性有效地降低了能耗,已投入工业生产创造了一定的效益。分离膜是渗透蒸发设备的关键部件,常用的渗透蒸发膜有聚二甲基硅氧烷和聚(1-三甲基甲硅烷基-1-丙炔)。为了增强膜的力学性能和分离效率,近来人们还在研究新型有机膜、液体膜和无机的沸石mfi型膜等。然而,渗透汽化法纯化乙醇仍需耗费不菲的能源加热发酵原液,有相当一部分能量在加热-冷却过程中被无法避免地消耗了,并且渗透蒸发膜在长期使用中也易受杂质污染,需要定期更换。

技术实现思路

1、为了克服以上现有技术存在的不足,本发明的目的在于提供一种活性自由基聚合的改性纤维素乙醇溶液分离膜,避免耗费大量能源加热发酵原液和渗透蒸发膜使用时长短的问题,实现常温下对乙醇/水溶液进行有效的分离。

2、本发明的另一目的在于提供一种活性自由基聚合的改性纤维素乙醇溶液分离膜的制备方法。

3、本发明的目的通过以下的技术方案实现:

4、一种活性自由基聚合的改性纤维素乙醇溶液分离膜,由疏乙醇层和多孔支撑层组成;其中,所述疏乙醇层为聚丙烯酸盐,所述多孔支撑层为纤维素膜。

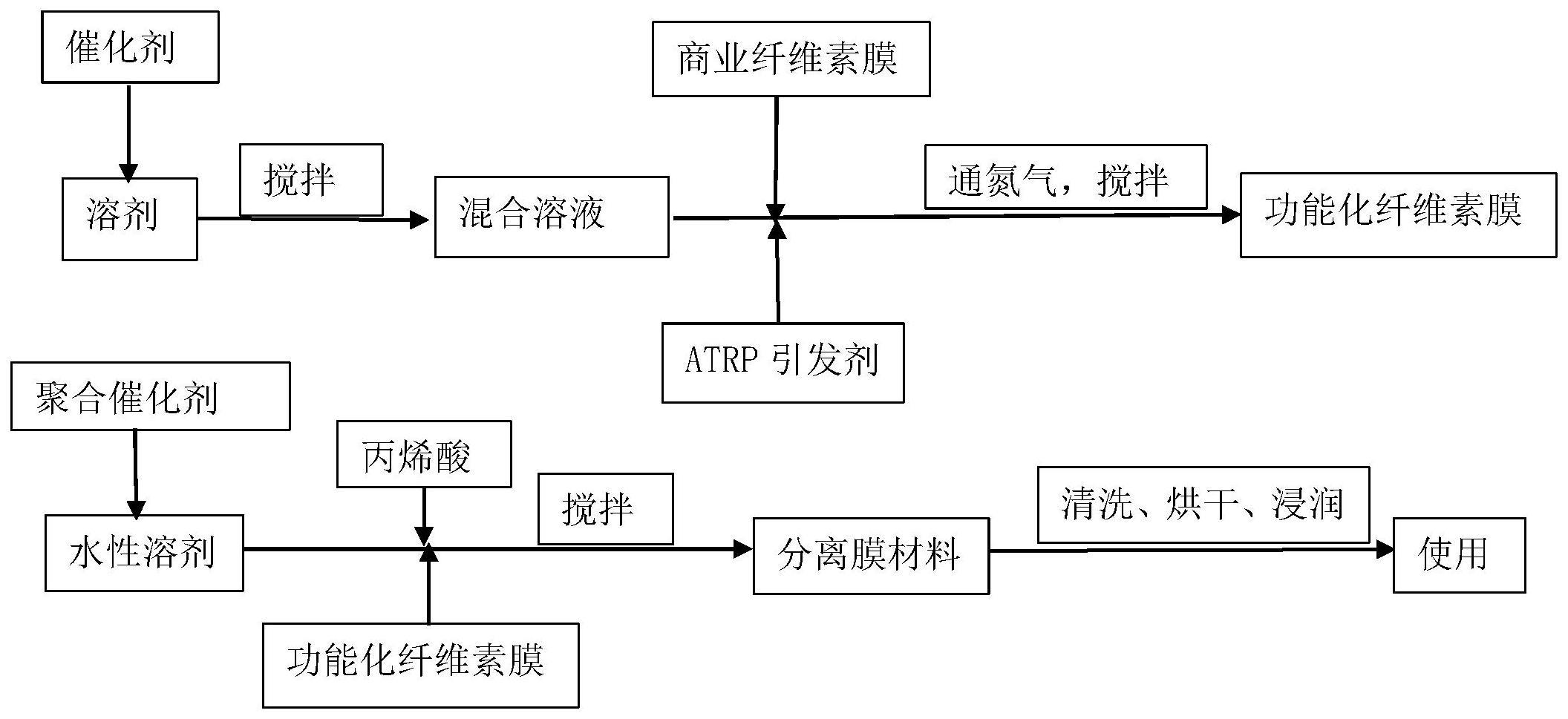

5、一种活性自由基聚合的改性纤维素乙醇溶液分离膜的制备方法,具体步骤如下:

6、(1)、在水性溶剂中加入催化剂a混合均匀,再加入功能化纤维素膜和丙烯酸,在搅拌下进行聚合反应,得到聚丙烯酸接枝膜材料;

7、(2)、将聚丙烯酸接枝膜材料浸润阳离子盐溶液,制备得到活性自由基聚合的改性纤维素乙醇溶液分离膜。

8、优选的,所述水性溶剂包括水、甲醇、乙醇、乙醚、乙酸乙酯、乙二醇或丙三醇中的一种以上。

9、优选的,所述的催化剂a包括氢氧化钠、氢氧化钾、硫酸、盐酸、1-甲基-2-吡咯烷酮、吡啶、2,2’-联吡啶、2-甲基丙烯酸羟乙酯、五甲基二乙烯三胺、1,1,4,7,10,10-六甲基三乙烯四胺、溴酸铜、溴化亚铜或氯化亚铜中的一种以上。

10、优选的,所述催化剂a与所述水性溶剂的质量比为1:100~10000。

11、更优选的,所述催化剂a与所述水性溶剂的质量比为1:300~4000。

12、优选的,所述催化剂a的质量分数为0.01~30wt%。

13、优选的,所述聚合反应的时间为1~24h,所述聚合反应的温度为20~80℃。

14、优选的,所述功能化纤维素膜的制备步骤如下:

15、(1)、将催化剂b加入到溶剂中,搅拌均匀,获得混合溶液;

16、(2)、将纤维素膜置入所述混合溶液中,再加入atrp引发剂单体,在氮气气氛下搅拌,进行取代反应,得到功能化纤维素膜。

17、优选的,所述取代反应的温度为0~50℃。

18、优选的,所述在氮气气氛下搅拌的时间为1~24h。

19、优选的,所述atrp引发剂单体和所述溶剂的质量比为1∶5~100。

20、优选的,所述催化剂b与所述atrp引发剂单体的质量比为1∶1~50。

21、优选的,所述溶剂为四氢呋喃、丙酮、甲苯、环氧乙烷、环氧丙烷、二氯甲烷、三氯甲烷、四氯甲烷、n,n-二甲基甲酰胺、n-甲基吡咯烷酮或n-甲基甲酰胺中的一种以上。

22、优选的,所述纤维素膜包括醋酸纤维素膜、再生纤维素膜、硝酸纤维素膜、羟丙基纤维素膜或混合纤维素膜中的一种以上。

23、优选的,所述催化剂b包括吡啶、2,2’-联吡啶、4,4’-联吡啶、4-二甲氨基吡啶、2-过氧化丁酮、过氧化苯甲酸叔丁酯、三乙胺、溴化亚铜、氯化亚铜、溴化铁、氯化铝、氯化铁或三氟化硼中的一种以上。

24、优选的,所述atrp引发剂单体包括甲基丙烯酸羟乙酯、甲基丙烯酸二甲氨基乙酯、2-溴异丁酰溴、2-氯异丁酰氯、2-溴异丁酰氯、2-溴丁酰氯、2-溴-2-甲基丙酰溴、2-溴异丁酸叔丁酯、溴乙酸乙酯或偶氮二异丁腈中的一种以上。

25、一种活性自由基聚合的改性纤维素乙醇溶液分离膜的应用,用于乙醇溶液脱水。

26、优选的,所述阳离子盐包括氯化锂、氯化钠、氯化钾、氯化铷、氯化镁中的一种或多种。

27、优选的,所述浸润阳离子盐溶液的质量分数为0.01~10wt%。

28、本发明相对现有技术具有以下优点及有益效果:

29、1、与常规的乙醇/水分离过程需要加热不同,本发明所制备得到的活性自由基聚合的改性纤维素乙醇溶液分离膜在乙醇/水分离应用过程中不需要进行加热,通过加压即可在常温下进行乙醇/水分离,减少了能源消耗,达到了较好的分离性能;对于低浓度乙醇水溶液,在不高于0.2mpa的较低过滤压力下,保持渗透通量不低于0.07ml·cm-2·h-1的同时,截流率稳定在15%以上。

30、2、本发明将纤维素膜浸入含有接枝催化剂的溶液中,得到功能化纤维素膜,然后在功能化纤维素膜上活性聚合丙烯酸盐,操作过程简单,得到的改性纤维素乙醇溶液分离膜功能基团分布均匀,使用效果良好,具有优良的机械性能,有效地提升使用时长,可多次使用;并且其基质使用的是纤维素,相比于使用pdms等原料的其它分离膜材料绿色环保易于回收。

31、3、在制备过程中可以通过控制引发剂和催化剂的含量、取代反应和聚合反应的时间来调节疏乙醇层的致密度和厚度等性质,进而调控异质膜的组成、结构和过滤性能。

32、聚丙烯酸盐具有稀有的亲水而疏乙醇的特性,可以为乙醇分离提供膜选择性,但是其溶于水,在多孔支撑层上构建过滤层是成膜的有效途径。选用多孔纤维素膜作为支撑层,不仅可以为传质提供高效通道、为膜提供力学强度,还可以利用纤维素本身的亲水性能对水通过聚丙烯酸盐滤层起到协助作用。该活性自由基聚合的改性纤维素乙醇溶液分离膜中的致密疏乙醇层能够有效截留乙醇分子,亲水性多孔支撑层能够为水分子提供快速的传输路径,有效提高过滤性能。

技术特征:

1.一种活性自由基聚合的改性纤维素乙醇溶液分离膜,其特征在于,由疏乙醇层和多孔支撑层组成;其中,所述疏乙醇层为聚丙烯酸盐,所述多孔支撑层为纤维素膜。

2.权利要求1所述的一种活性自由基聚合的改性纤维素乙醇溶液分离膜的制备方法,其特征在于,具体步骤如下:

3.根据权利要求2所述的一种活性自由基聚合的改性纤维素乙醇溶液分离膜的制备方法,其特征在于,所述催化剂a包括氢氧化钠、氢氧化钾、硫酸、盐酸、1-甲基-2-吡咯烷酮、吡啶、2,2’-联吡啶、2-甲基丙烯酸羟乙酯、五甲基二乙烯三胺、1,1,4,7,10,10-六甲基三乙烯四胺、溴酸铜、溴化亚铜或氯化亚铜中的一种以上。

4.根据权利要求2所述的一种活性自由基聚合的改性纤维素乙醇溶液分离膜的制备方法,其特征在于,所述水性溶剂包括水、甲醇、乙醇、乙醚、乙酸乙酯、乙二醇或丙三醇中的一种以上;所述催化剂a与所述水性溶剂的比例为1:100~10000。

5.根据权利要求2所述的一种活性自由基聚合的改性纤维素乙醇溶液分离膜的制备方法,其特征在于,所述聚合反应的时间为1~24h,所述聚合反应的温度为20~80℃。

6.根据权利要求2所述的一种活性自由基聚合的改性纤维素乙醇溶液分离膜的制备方法,其特征在于,所述功能化纤维素膜的制备步骤如下:

7.根据权利要求6所述的一种活性自由基聚合的改性纤维素乙醇溶液分离膜的制备方法,其特征在于,所述纤维素膜包括醋酸纤维素膜、再生纤维素膜、硝酸纤维素膜、羟丙基纤维素膜或混合纤维素膜中的一种以上。

8.根据权利要求6所述的一种活性自由基聚合的改性纤维素乙醇溶液分离膜的制备方法,其特征在于,所述催化剂b包括吡啶、2,2’-联吡啶、4,4’-联吡啶、4-二甲氨基吡啶、2-过氧化丁酮、过氧化苯甲酸叔丁酯、三乙胺、溴化亚铜、氯化亚铜、溴化铁、氯化铝、氯化铁或三氟化硼中的一种以上。

9.根据权利要求6所述的一种活性自由基聚合的改性纤维素乙醇溶液分离膜的制备方法,其特征在于,所述atrp引发剂单体包括甲基丙烯酸羟乙酯、甲基丙烯酸二甲氨基乙酯、2-溴异丁酰溴、2-氯异丁酰氯、2-溴异丁酰氯、2-溴丁酰氯、2-溴-2-甲基丙酰溴、2-溴异丁酸叔丁酯、溴乙酸乙酯或偶氮二异丁腈中的一种以上。

10.权利要求1所述的一种活性自由基聚合的改性纤维素乙醇溶液分离膜的应用,其特征在于,用于乙醇溶液脱水。

技术总结

本发明公开了一种活性自由基聚合的改性纤维素乙醇溶液分离膜,由疏乙醇层和多孔支撑层组成;其中,所述疏乙醇层为聚丙烯酸盐,所述多孔支撑层为纤维素膜。本发明还公开了一种活性自由基聚合的改性纤维素乙醇溶液分离膜的制备方法,具体步骤如下:在水性溶剂中加入催化剂A混合均匀,再加入功能化纤维素膜和丙烯酸,在搅拌下进行聚合反应,浸润于阳离子盐溶液,得到活性自由基聚合的改性纤维素乙醇溶液分离膜。与常规的乙醇/水分离过程需要加热不同,本发明所制备得到的活性自由基聚合的高分子材料乙醇溶液分离膜在乙醇/水分离应用过程中,不需要进行加热,而是通过加压即可在常温下进行乙醇/水分离,减少了能源消耗。

技术研发人员:胡继文,李炜乐,龚子洋,周仁杰,刘洋

受保护的技术使用者:国科广化精细化工孵化器(南雄)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!