一种带光影效果预涂装板材的制备工艺的制作方法

本发明涉及板材饰面制备,具体为一种带光影效果预涂装板材的制备工艺。

背景技术:

1、为了提高家居装修的外观档次,实木板材通常是高档装修的首选对象,天然木皮在不同角度、不同光线下,反应出来的颜色、纹理是有变化的,特别是部分树瘤部分,会出现影木效果,其形成的木制纹路和图案可以提高视觉上的美感。

2、然而,实木板材对木材质量的要求较高、价格昂贵,且保养维修费用较高,铺装使用会带来较大的经济开销,为了降低成本,人们采用在以较低成本的基材层上印刷和进行数码打印的方法,如专利(cn114179465a)公开的一种用于数码打印的基材、数码打印板材及其制备方法,专利申请号(cn2019109249421)公开的一种spc浸渍纸地板及其成型方法,通常基材层为木塑、石塑等易于加工且成本较低的材料,然而现有技术中通过印刷及数码打印的方式形成的木纹为2d结构,既没有天然木皮的木制层次,也没有木制品的深度反应,存在无法做到深层次光影效果的缺陷。

3、因此,提供一种能够做到深层次光影效果涂装板材的制备工艺,是目前需要解决的一大难题。

技术实现思路

1、本发明的目的在于提供一种带光影效果预涂装板材的制备工艺,以解决上述背景技术中提出的问题,本发明采用金属粉末,通过对金属粉末染色、磁化,添加到uv涂料里面,然后通过电磁阵列排布,在uv固化前通过电磁吸附,形成所需的光影图案而实现深层次光影效果,达到真实木皮的光影图像。

2、为实现上述目的,本发明提供如下技术方案:

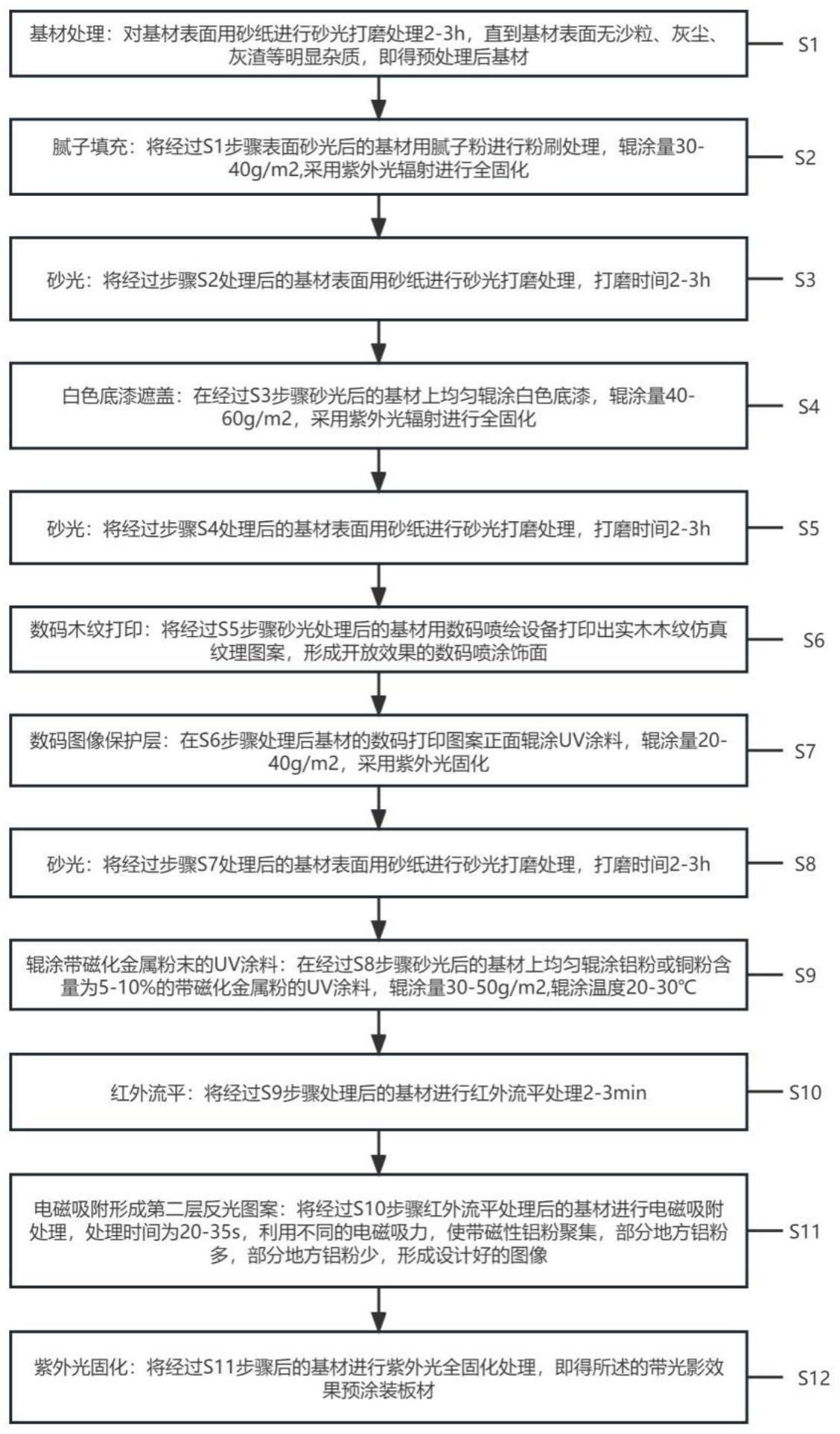

3、一种带光影效果预涂装板材的制备工艺,包括以下步骤:

4、s1.基材处理:对基材表面用砂纸进行砂光打磨处理2-3h,直到基材表面无沙粒、灰尘、灰渣等明显杂质,即得预处理后基材;

5、s2.腻子填充:将经过s1步骤表面砂光后的基材用腻子粉进行粉刷处理,辊涂量30-40g/m2,采用紫外光辐射进行全固化;

6、s3.砂光:将经过步骤s2处理后的基材表面用砂纸进行砂光打磨处理,打磨时间2-3h;

7、s4.白色底漆遮盖:在经过s3步骤砂光后的基材上均匀辊涂白色底漆,辊涂量40-60g/m2,采用紫外光辐射进行全固化;

8、s5.砂光:将经过步骤s4处理后的基材表面用砂纸进行砂光打磨处理,打磨时间2-3h;

9、s6.数码木纹打印:将经过s5步骤砂光处理后的基材用数码喷绘设备打印出实木木纹仿真纹理图案,形成开放效果的数码喷涂饰面;

10、s7.数码图像保护层:在s6步骤处理后基材的数码打印图案正面辊涂uv涂料,辊涂量20-40g/m2,采用紫外光固化;

11、s8.砂光:将经过步骤s7处理后的基材表面用砂纸进行砂光打磨处理,打磨时间2-3h;

12、s9.辊涂带磁化金属粉末的uv涂料:在经过s8步骤砂光后的基材上均匀辊涂铝粉或铜粉含量为5-10%的带磁化金属粉的uv涂料,辊涂量30-50g/m2,辊涂温度20-30℃;

13、s10.红外流平:将经过s9步骤处理后的基材进行红外流平处理2-3min;

14、s11.电磁吸附形成第二层反光图案:将经过s10步骤红外流平处理后的基材进行电磁吸附处理,处理时间为20-35s,利用不同的电磁吸力,使带磁性铝粉聚集,部分地方铝粉多,部分地方铝粉少,形成设计好的图像;

15、s12.紫外光固化:将经过s11步骤后的基材进行紫外光全固化处理,即得所述的带光影效果预涂装板材。

16、优选的,在步骤s1、s3、s5中所述的砂纸种类为320目-400目砂纸,在步骤s8中所述的砂纸种类为400目-600目砂纸。

17、优选的,在步骤s2、s4、s7、s12中,所述的紫外光全固化的工艺参数为:温度120℃、能量uva1800、固化时间12-15s。

18、优选的,在步骤s6中,所述的数码木纹打印的工艺参数为:24-28℃,湿度85-95%。

19、优选的,在步骤s9中,所述的带磁化金属粉末的uv涂料的制备方法为:采用100目以下细度的铝粉或铜粉,按光影效果所需的颜色进行染色,然后通过对材料进行磁化,按照辊涂uv涂料总质量5%-10%的比例添加到准备好的辊涂uv涂料里面,充分搅拌均匀备用。

20、优选的,在步骤s10中,所述的红外流平的工艺参数为:通道18米,温度80-100摄氏度,速度15米/分钟。

21、优选的,在步骤s11中,所述电磁吸附形成第二层反光图案的制备工艺为:将涂布好uv涂料的板材输送到带电磁发生器的输送带上,静止后打开电磁发生器,静置20-35秒,待形成所需的图像后将电磁发生器关闭;工艺参数为:无尘环境,温度≥30℃。

22、与现有技术相比,本发明的有益效果是:

23、1、本发明通过对金属粉末染色、磁化,添加到uv涂料里面,然后通过电磁阵列排布,在uv固化前通过电磁吸附,形成所需的光影图案,从而实现了深层次木纹光影的仿真效果;

24、2、本发明能耗低,通过技术手段能降低天然珍惜木皮的使用量,降低了生产成本,提高了经济效益;

25、3、由本发明所述的制备方法制成的预涂装板材,成品效果精美,有很高的使用价值与经济价值。

技术特征:

1.一种带光影效果预涂装板材的制备工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种带光影效果预涂装板材的制备工艺,其特征在于:在步骤s1、s3、s5中所述的砂纸种类为320目-400目砂纸,在步骤s8中所述的砂纸种类为400目-600目砂纸。

3.根据权利要求1所述的一种带光影效果预涂装板材的制备工艺,其特征在于:在步骤s2、s4、s7、s12中,所述的紫外光全固化的工艺参数为:温度120℃、能量uva1800、固化时间12-15s。

4.根据权利要求1所述的一种带光影效果预涂装板材的制备工艺,其特征在于:在步骤s6中,所述的数码木纹打印的工艺参数为:24-28℃,湿度85-95%。

5.根据权利要求1所述的一种带光影效果预涂装板材的制备工艺,其特征在于:在步骤s9中,所述的带磁化金属粉末的uv涂料的制备方法为:采用100目以下细度的铝粉或铜粉,按光影效果所需的颜色进行染色,然后通过对材料进行磁化,按照辊涂uv涂料总质量5%-10%的比例添加到准备好的辊涂uv涂料里面,充分搅拌均匀备用。

6.根据权利要求1所述的一种带光影效果预涂装板材的制备工艺,其特征在于:在步骤s10中,所述的红外流平的工艺参数为:通道18米,温度80-100摄氏度,速度15米/分钟。

7.根据权利要求1所述的一种带光影效果预涂装板材的制备工艺,其特征在于:在步骤s11中,所述电磁吸附形成第二层反光图案的制备工艺为:将涂布好uv涂料的板材输送到带电磁发生器的输送带上,静止后打开电磁发生器,静置20-35秒,待形成所需的图像后将电磁发生器关闭;工艺参数为:无尘环境,温度≥30℃。

技术总结

本发明涉及板材饰面制备技术领域,尤其涉及一种带光影效果预涂装板材的制备工艺,包括以下步骤:S1.基材处理;S2.腻子填充;S3.砂光;S4.白色底漆遮盖;S5.砂光;S6.数码木纹打印;S7.数码图像保护层;S8.砂光;S9.辊涂带磁化金属粉末的UV涂料;S10.红外流平;S11.电磁吸附形成第二层反光图案;S12.紫外光固化。本发明采用金属粉末,通过对金属粉末染色、磁化,添加到UV涂料里面,然后通过电磁阵列排布,在UV固化前通过电磁吸附,形成所需的光影图案而实现深层次光影效果,达到真实木皮的光影图像。

技术研发人员:洪杰,周勇,施连军,郭守春

受保护的技术使用者:小森新材料科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!