钙基脱硫粉剂及其制备方法与流程

本发明涉及大气污染防治、固体废物污染消纳处置、资源循环利用等领域,尤其涉及一种钙基脱硫粉剂及其制备方法。

背景技术:

1、烟气脱硫技术是当前控制so2污染最有效且应用最广的脱硫技术,根据脱硫剂和脱硫产物的形态特点,烟气脱硫一般分为湿法、干法和半干法。干法烟气脱硫技术形式多样,但基本原理相同,即通过脱硫剂表面发生的物理及官能团之间的化学反应实现脱硫,其优点在于系统简单、投资费用低、占地面积小和反应产物为干粉态等。

2、干法烟气脱硫领域中,钙基脱硫剂由于其来源广、价格低廉且脱硫效率相对较高,其固硫产物难溶于水,便于运输和二次利用等特点,因此被广泛应用。普通ca(oh)2的比表面积低、孔体积小,在干法脱硫过程中,随着脱硫反应的进行,ca(oh)2的孔隙被caso3、caso4等固态产物堵塞,阻碍了so2、o2等分子的进一步扩散,大大降低了脱硫反应速率。当生成的caso3、caso4覆盖ca(oh)2表面时,出现表面窒息效应,脱硫剂内部ca(oh)2由于无法与so2接触,脱硫反应难以继续进行。因此使用普通ca(oh)2脱硫效率低,硫容小,脱硫剂用量大。目前全国各地已陆续出台更为严格的环保标准,普通ca(oh)2作为干法脱硫剂已无法满足现在越来越严的环保政策要求。

3、现有技术中,为了提高脱硫剂中有效成分氢氧化钙的活性,为提高其比表面积、孔体积或延缓消化时间,需加入有机醇类、有机胺类、造孔剂等添加剂,存在制造成本较高、添加剂运输困难、制造过程中污染环境、制备工艺复杂等问题;更为突出的是,此类氢氧化钙脱硫粉剂在实际应用中,流动性较差、粉体易吸湿团聚结块、粉体输送管道易堵塞等问题,需耗费额外的人力物力对设备或管道进行疏通,严重者可能会导致业主无法进行正常的烟气脱硫工序,从而遭受额外的经济损失。

技术实现思路

1、(一)要解决的技术问题

2、本发明期望能够至少部分解决上述技术问题中的其中之一。

3、(二)技术方案

4、本发明第一个方面中,提供了一种钙基脱硫粉剂的制备方法。该钙基脱硫粉剂的制备方法包括:

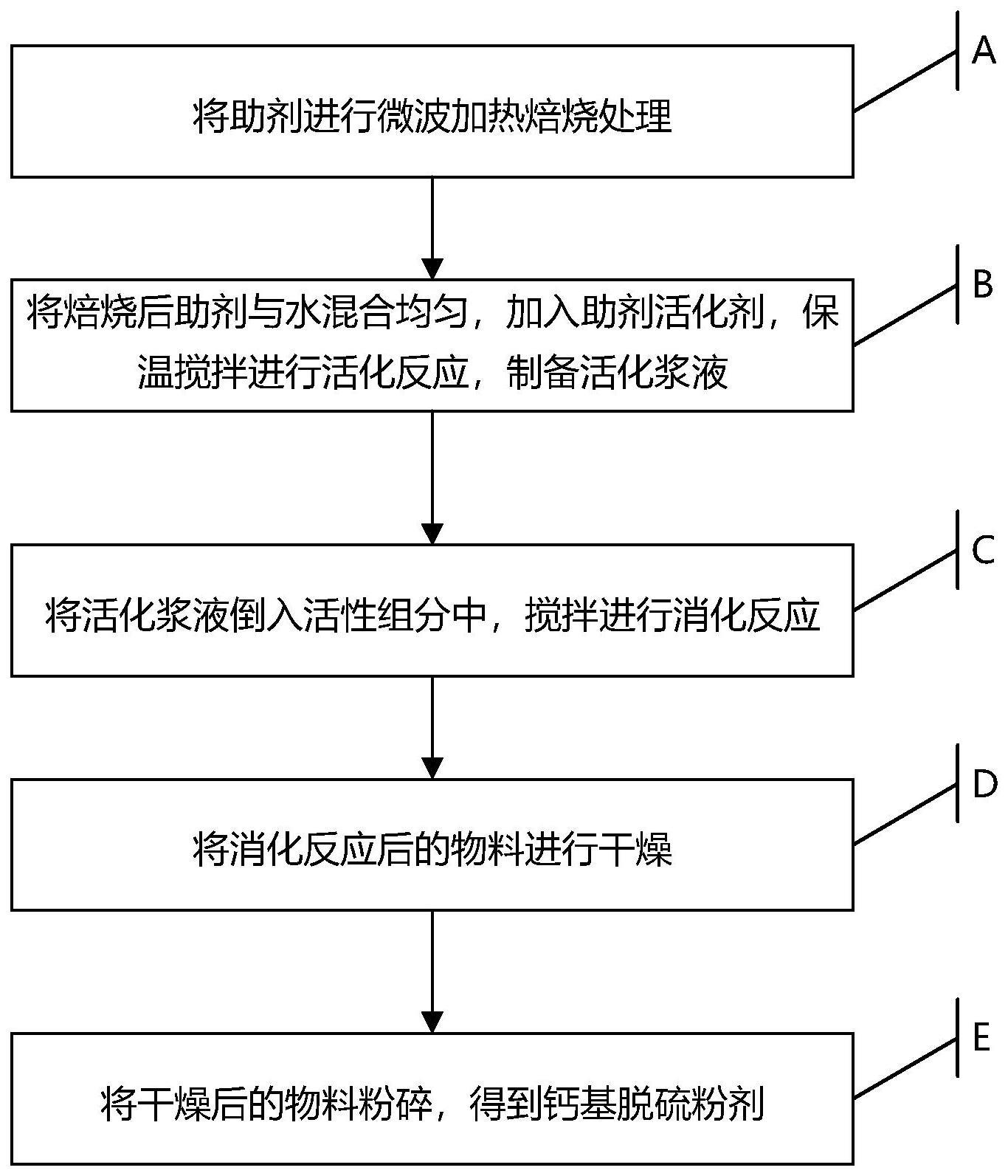

5、步骤a,将助剂进行加热焙烧处理,其中,加热温度为500~700℃,加热时长为5-60min;

6、其中,助剂为以下材料中的一种或多种:钠基膨润土、钙基膨润土、活性白土、有机膨润土;

7、步骤b,将焙烧后助剂与水混合均匀,加入助剂活化剂,保温搅拌进行活化反应,制备活化浆液;

8、步骤c,将活化浆液倒入活性组分中,搅拌进行消化反应;

9、其中,活性组分为cao粉料,助剂、助剂活化剂、cao的重量份比例为:60-90份cao、10-40份助剂、0.5-10份助剂活化剂;

10、步骤d,将消化反应后的物料进行干燥;

11、步骤e,将干燥后的物料粉碎,得到钙基脱硫粉剂。

12、在本发明的一些实施例中,步骤a中,将助剂进行微波加热焙烧处理;其中,微波加热焙烧处理中,微波功率为5-20kw,微波频率为2.45ghz。

13、在本发明的一些实施例中,步骤b中,助剂活化剂为以下材料中的一种或多种:lioh、naoh、koh、na2sio3、naalo2、k2sio3。

14、在本发明的一些实施例中,助剂为25-40份钙基膨润土;助剂活化剂为3-5份naoh。

15、在本发明的一些实施例中,步骤a中,助剂的细度介于200-1250目之间。

16、在本发明的一些实施例中,步骤b中,加入水量为活性组分重量的2-5倍,保温温度为20-100℃,搅拌速度为100-400r/min,保温时长为30-600min。

17、在本发明的一些实施例中,步骤c中,cao粉料的粒径为0.1mm-3mm,保温搅拌的搅拌速度为100-400r/min,消化反应的反应时长为30-120min。

18、在本发明的一些实施例中,步骤d中,将消化后的物料采用微波加热的方式进行干燥,微波加热的微波频率为2.45ghz,微波功率为5-20kw,干燥温度为200-300℃,干燥时长为1-40min。

19、在本发明的一些实施例中,步骤e中,将干燥后的物料进行球磨粉碎,球磨粉碎的球磨时长为15-60min,球磨转速为30-400r/min,成品钙基脱硫粉状细度为325目。

20、本发明第二个方面中,提供了一种钙基脱硫粉剂,其采用如上的制备方法所制备。

21、(三)有益效果

22、从上述技术方案可知,本发明相对于现有技术至少具有以下有益效果之一:

23、(1)合理控制微波加热焙烧处理的微波功率和温度,促使部分膨润土的结构遭到破坏而分解,同时还有部分膨润土未分解。

24、对膨润土先焙烧后活化处理,部分蒙脱石晶体结构遭到破坏,通过加入助剂活化剂,部分可溶性硅酸根和偏铝酸根的溶出,形成活化浆液,由于其中存在大量硅酸根、偏铝酸根、oh-等阴离子,在生石灰消化过程中可起到延缓消化过程和熟化时间,有利于增大脱硫剂的比表面积和孔体积,无需额外有机添加剂,减少环境污染。同时,在活化浆液中存在fe3+,经干燥后生产活性氧化铁,具备催化氧化效果,有助于提升脱硫效果。

25、焙烧后未分解的膨润土助剂起骨架和分散作用,有效防止氢氧化钙团聚结块,使脱硫剂具备良好的流动性。

26、(2)相比于现有技术高活性氢氧化钙的制备,本发明制备工艺简单,在生产过程中无有机溶剂挥发或其他废液废渣排放,实验证明其脱硫效果不低于现有高活性钙基粉状脱硫产品。

技术特征:

1.一种钙基脱硫粉剂的制备方法,其特征在于,包括:

2.根据权利要求1所述的制备方法,其特征在于,所述步骤a中,将助剂进行微波加热焙烧处理;

3.根据权利要求1所述的制备方法,其特征在于,所述步骤b中,助剂活化剂为以下材料中的一种或多种:lioh、naoh、koh、na2sio3、naalo2、k2sio3。

4.根据权利要求3所述的制备方法,其特征在于,按重量份计:

5.根据权利要求1所述的制备方法,其特征在于,所述步骤a中,所述助剂的细度介于200-1250目之间。

6.根据权利要求1所述的制备方法,其特征在于,所述步骤b中,加入水量为活性组分重量的2-5倍,所述保温温度为20-100℃,所述搅拌速度为100-400r/min,所述保温时长为30-600min。

7.根据权利要求1所述的制备方法,其特征在于,所述步骤c中,所述cao粉料的粒径为0.1mm-3mm,所述保温搅拌的搅拌速度为100-400r/min,所述消化反应的反应时长为30-120min。

8.根据权利要求1所述的制备方法,其特征在于,所述步骤d中,将消化后的物料采用微波加热的方式进行干燥,所述微波加热的微波频率为2.45ghz,所述微波功率为5-20kw,所述干燥温度为200-300℃,所述干燥时长为1-40min。

9.根据权利要求1所述的制备方法,其特征在于,所述步骤e中,将干燥后的物料进行球磨粉碎,所述球磨粉碎的球磨时长为15-60min,所述球磨转速为30-400r/min,所述成品钙基脱硫粉状细度为325目。

10.一种钙基脱硫粉剂,其特征在于,采用权利要求1至9中任一项所述的制备方法所制备。

技术总结

本发明提供了一种钙基脱硫粉剂及其制备方法。该制备方法包括:步骤A,将助剂进行加热焙烧处理;其中,助剂为以下材料中的一种或多种:钠基膨润土、钙基膨润土、活性白土、有机膨润土;步骤B,将焙烧后助剂与水混合均匀,加入助剂活化剂,保温搅拌进行活化反应,制备活化浆液;步骤C,将活化浆液倒入活性组分中,搅拌进行消化反应;其中,活性组分为CaO粉料;步骤D,将消化反应后的物料进行干燥;步骤E,将干燥后的物料粉碎,得到钙基脱硫粉剂。本发明有利于增大脱硫剂的比表面积和孔体积,并提高脱硫剂的流动性。

技术研发人员:许洋,张运,樊建波,郭文雅,简志强,刘晓庆

受保护的技术使用者:北京予知环保科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!