一种实现工业硅烟气余热利用以及超低排放的方法与流程

:本发明涉及一种烟气余热利用以及超低排放的方法,特别是涉及一种实现工业硅烟气余热利用以及超低排放的方法。

背景技术

0、

背景技术:

1、目前,传统的工业硅生产工艺为:将原料硅石、碳质还原剂、疏松剂木块按照一定的比例配加,送入矿热炉内,然后电极插入混匀料中,电流通过电极,对矿热炉内物料加热,电极工作端温度在2200℃-3000℃,碳质还原剂在此温度范围内,将硅石中含硅物质进行还原,还原出的液体硅出炉后经精炼、铸锭、破碎、包装入库进行外售。工业硅在矿热炉内冶炼过程中会产生高温烟气,平均烟气温度在450℃-600℃。目前,通常将高温烟气经空气冷却器冷却至220℃左右后,再经除尘、脱硫、scr脱硝后外排,该处理工艺存在如下问题:(1)外排高温烟气废热利用率低,热能浪费严重;(2)经旋风除尘器将高温烟气中的大颗粒杂质分离后,直接进行脱硫,脱硫后经脉冲布袋除尘装置除尘,分离出的副产物主要成分为微硅粉、未反应的脱硫剂,以及脱硫后的产物,分离出的副产物由于混有未反应的脱硫剂和脱硫后的产物,导致下游无法回收使用或外售,只能作为固废处理,造成资源浪费;(3)工业硅生产过程中产生高温烟气经余热锅炉换热后,产生的蒸汽压力为3.5-3.82mpa,温度为400-450℃,高于多晶硅生产系统或有机硅生产系统的用气压力和温度,不能直接用于多晶硅生产系统或有机硅生产系统中,通常做法为将蒸汽温度和压力经多级减温减压装置降至合适温度和压力后,再用于多晶硅生产系统或有机硅生产系统,这样造成热能的浪费;(4)常规scr脱硝工艺的烟气进气温度需要控制在180-220℃,导致在脱硝前不能够充分回收高温烟气的热能,限制了高温烟气的回收利用率。

技术实现思路

0、

技术实现要素:

1、本发明的目的在于提供一种热能利用效率高、达到超低排放标准的实现工业硅烟气余热利用以及超低排放的方法。

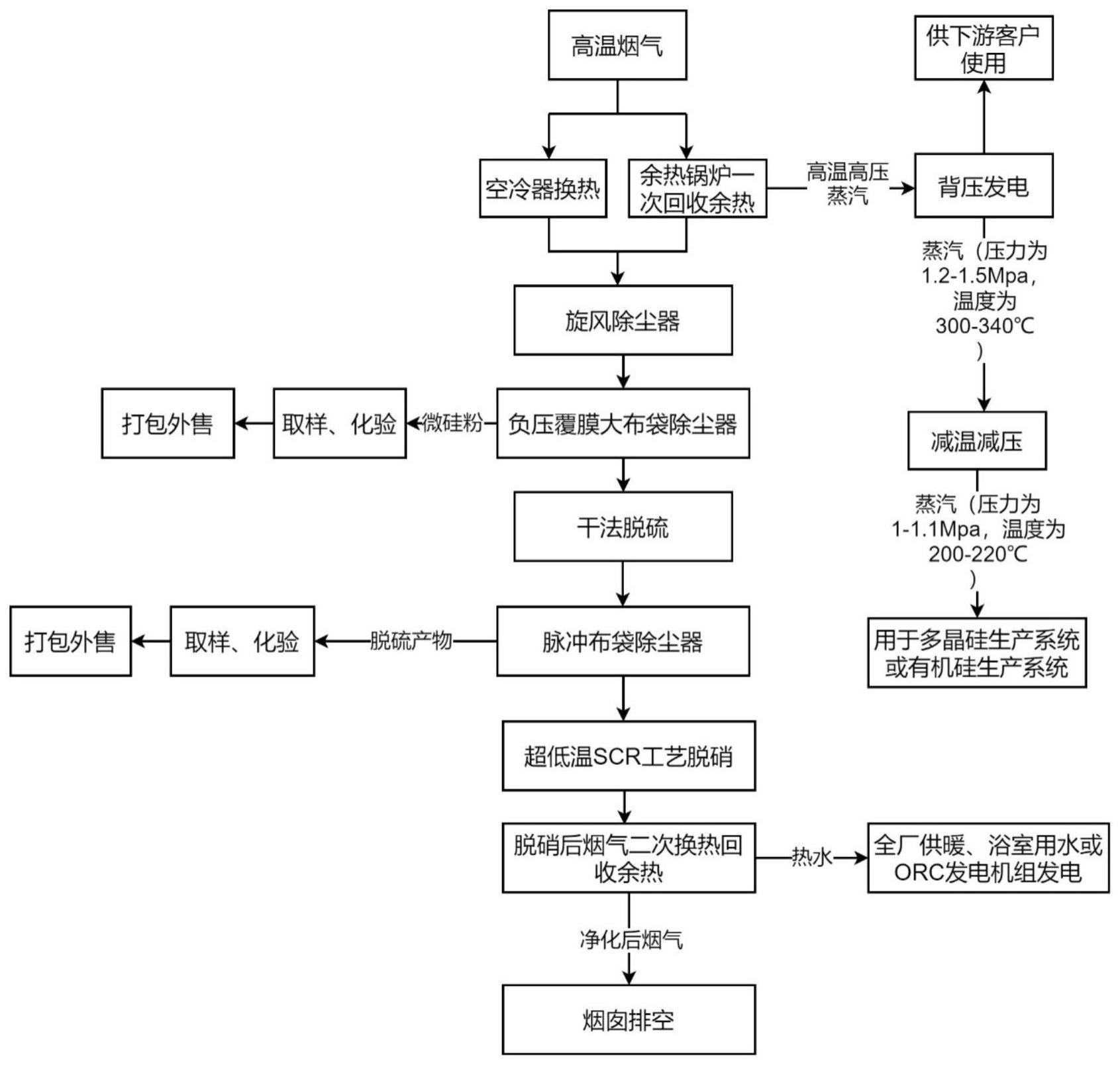

2、本发明由如下技术方案实施:一种实现工业硅烟气余热利用以及超低排放的方法,其包括如下步骤:(1)高温烟气经换热回收余热;(2)换热后烟气除尘并回收微硅粉;(3)除尘后烟气干法脱硫;(4)脱硫后烟气二次除尘;(5)二次除尘后烟气采用超低温scr工艺脱硝;(6)脱硝后烟气经二次换热回收余热;(7)二次换热回收余热后烟气排空;其中,所述步骤(5)二次除尘后烟气采用超低温scr工艺脱硝,超低温scr工艺脱硝的烟气进气温度为160℃-190℃;超低温脱硝用催化剂包括如下质量百分含量的组分:基材tio2 80-88%,活性物质v2o5 2-4%,助剂moo3 3-8%。烟气中的氮氧化物与干法脱硝装置内的还原剂,在催化剂的作用下,发生如下反应:

3、4no+4nh3+o2=4n2+6h2o(1)

4、6no2+8nh3=7n2+12h2o(2)

5、进一步,所述步骤(1)高温烟气经换热回收余热具体为:高温烟气经余热锅炉换热后,产生的蒸汽压力为1.6-9.8mpa,温度为350-600℃,先用于背压发电机组发电,发电后排出的低压蒸汽,经减温减压后用于多晶硅生产系统和/或有机硅生产系统,充分利用烟气中的余热,降低热用户的能耗。

6、进一步,所述步骤(2)换热后烟气除尘并回收微硅粉具体为:换热后烟气依次经旋风除尘器和负压覆膜大布袋除尘器除尘,经负压覆膜大布袋除尘器分离出的微硅粉回收利用。通过在脱硫工艺前加装负压覆膜大布袋除尘器,将微硅粉在脱硫脱硝前回收,避免污染微硅粉,确保纯度更高的微硅粉有更广泛的应用领域,实现高效副产物利用,减少固废产出,达到了资源利用的目的。

7、进一步,所述步骤(3)除尘后烟气干法脱硫,脱硫剂为nahco3,烟气中的硫氧化物与脱硫剂充分接触,发生脱硫反应,降低烟气中硫氧化物浓度;脱硫反应如下:

8、2nahco3→na2co3+co2+h2o(3)

9、na2co3+so2+1/2o2→na2so4+co2(4)

10、na2co3+so3→na2so4+co2(5)

11、本发明采用干法脱硫,不需要水,与湿法脱硫比较,按照每年15万吨的工业硅产量计算,湿法脱硫需要1080000吨水,按照每吨水8元计算,水费约864万元,本发明采用干法脱硫较湿法脱硫节省水费约864万元;

12、进一步,所述步骤(6)脱硝后烟气经二次换热回收余热,具体为:脱硝后烟气经换热器换热后,产出压力为0.2-1.5mpa,温度为120-180℃的热水,用于全厂供暖、浴室用水或orc发电机组发电。

13、进一步,当因故障或检修高温烟气经换热回收余热步骤无法进行时,高温烟气经空气冷却器进行换热。

14、本发明的优点:

15、(1)本发明将高温高压蒸汽先用于背压发电,进行一次热能利用,高温高压蒸汽经背压发电机组发电后,温度和压力降低,再进行一级减温减压即可满足多晶硅生产系统或有机硅生产系统的用气要求,大大降低热能损耗,充分利用高温烟气的余热;同时,降低背压发电机组和多晶硅生产系统或有机硅生产系统的用气能耗;

16、(2)本发明在脱硝后又进行一次烟气余热回收,并用于全厂供暖、浴室用水或orc发电机组发电,再次回收余热后,将外排烟气温度降至130℃以下,充分回收烟气中的乏热,进一步提高烟气热能利用率。

17、(3)本发明通过在脱硫工艺前加装负压覆膜大布袋除尘器,将微硅粉在脱硫脱硝前回收,避免污染微硅粉,确保纯度更高的微硅粉有更广泛的应用领域,实现高效副产物利用,减少固废产出,达到了资源利用的目的。

18、(4)本发明通过将超低温脱硝技术和高效的余热锅炉相结合,余热锅炉能够将锅炉换热后烟气温度降至160-190℃,充分回收高温烟气的热能,同时,采用超低温脱硝催化剂,使得换热后烟气温度能够满足脱硝工艺的进气温度要求,达到良好的脱硝效果,脱硝后烟气中nox浓度达到了工业硅行业超低排放标准;

19、(5)本发明将工业硅生产过程中产生高温烟气经回收余热后,进行除尘、脱硫和超低温脱硝净化处理,净化后烟气中so2浓度≤35mg/m3,nox浓度≤50mg/m3,颗粒物浓度≤10mg/m3,达到了工业硅行业超低排放标准,减少了工业硅生产对环境的污染。

技术特征:

1.一种实现工业硅烟气余热利用以及超低排放的方法,其特征在于,其包括如下步骤:(1)高温烟气经换热回收余热;(2)换热后烟气除尘并回收微硅粉;(3)除尘后烟气干法脱硫;(4)脱硫后烟气二次除尘;(5)二次除尘后烟气采用超低温scr工艺脱硝;(6)脱硝后烟气经二次换热回收余热;(7)二次换热回收余热后烟气排空;其中,

2.根据权利要求1所述的一种实现工业硅烟气余热利用以及超低排放的方法,其特征在于,所述步骤(1)高温烟气经换热回收余热具体为:高温烟气经余热锅炉换热后,产生的蒸汽压力为1.6-9.8mpa,温度为350-600,先用于背压发电机组发电,发电后排出的低压蒸汽,经一级减温减压后用于多晶硅生产系统和/或有机硅生产系统。

3.根据权利要求1所述的一种实现工业硅烟气余热利用以及超低排放的方法,其特征在于,所述步骤(2)换热后烟气除尘并回收微硅粉具体为:换热后烟气依次经旋风除尘器和负压覆膜大布袋除尘器除尘,经负压覆膜大布袋除尘器分离出的微硅粉回收利用。

4.根据权利要求1所述的一种实现工业硅烟气余热利用以及超低排放的方法,其特征在于,所述步骤(3)除尘后烟气干法脱硫,脱硫剂为nahco3,烟气中的硫氧化物与脱硫剂充分接触,发生脱硫反应,降低烟气中硫氧化物浓度。

5.根据权利要求1所述的一种实现工业硅烟气余热利用以及超低排放的方法,其特征在于,所述步骤(6)脱硝后烟气经二次换热回收余热,具体为:脱硝后烟气经换热器换热后,产出压力为0.2-1.5mpa,温度为120-180℃的热水,用于全厂供暖、浴室用水或orc发电机组发电。

6.根据权利要求1-5任一所述的一种实现工业硅烟气余热利用以及超低排放的方法,其特征在于,当因故障或检修高温烟气经换热回收余热步骤无法进行时,高温烟气经空气冷却器进行换热。

技术总结

本发明公开了一种实现工业硅烟气余热利用以及超低排放的方法,其包括如下步骤:(1)高温烟气经换热回收余热;(2)换热后烟气除尘并回收微硅粉;(3)除尘后烟气干法脱硫;(4)脱硫后烟气二次除尘;(5)二次除尘后烟气采用超低温SCR工艺脱硝;(6)脱硝后烟气经二次换热回收余热等;本发明将工业硅生产过程中产生的烟气分为高温烟气余热利用和低温烟气余热利用前后两部分,既提高了热量的利用率,也保证了脱硫脱硝所需的反应温度和效率;经除尘、脱硫、低温脱硝后,净化烟气中SO<subgt;2</subgt;浓度≤35mg/m<supgt;3</supgt;,NOx浓度≤50mg/m<supgt;3</supgt;,颗粒物浓度≤10mg/m<supgt;3</supgt;,达到了工业硅行业超低排放标准,减少了工业硅生产对环境的污染。

技术研发人员:樊国洋,邵华,庞小栓,齐杰

受保护的技术使用者:内蒙古鑫元硅材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!