一种智能投料及处理系统的制作方法

本发明涉及生产配料,具体涉及一种智能投料及处理系统。

背景技术:

1、配料是很多行业生产中关键的一道工序,尤其是对固体原料的配料工序中,需要将各种固体原料按照一定比例进行混合,然后装入不同的生产搅拌釜中。目前热熔压敏胶的生产配料过程一般是人工配料、投料,或者部分人工配料、投料,容易出现配料、投料误差,影响产品质量稳定性。

2、现有技术中,如中国公开专利cn113262716a中公布的一种多组分称重式智能配料系统,可以自动进行吸料、配料、混料等功能。但是热熔压敏胶原材料物料采用吸料方式输送极易堵塞物料输送管道从而影响生产效率,且混料后不能成分可控的分配到多个存储罐,不能实现精准配料、投料。

技术实现思路

1、本发明的目的是提出一种智能投料及处理系统,通过控制系统实现了从智能立库调取、输送原材料,自动配料,精准称重,准确投料的一体化,解决了人工配料时比例配置容易出错的问题,物料不易堵塞,配好的原料可以精准分配到不同的生产搅拌釜中。

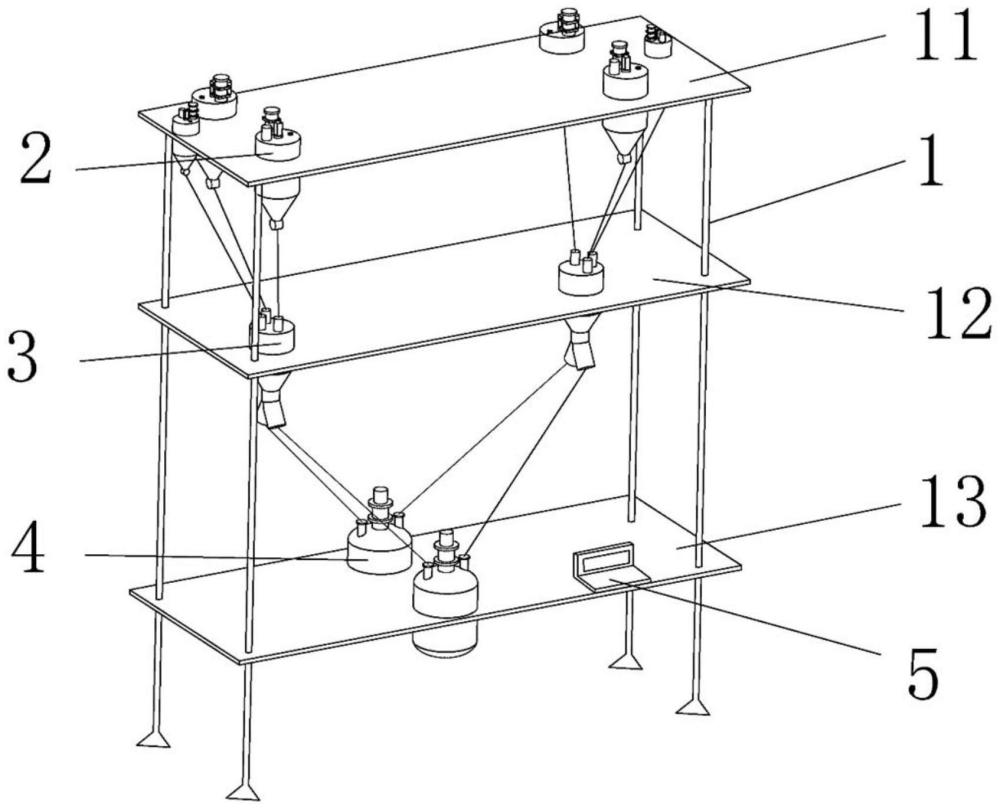

2、一种智能投料及处理系统,包括:架体,所述架体分为三层,从上到下依次为料仓层,称重层和储存层;所述料仓层设置有投料料仓,所述称重层设置有称重料仓,所述储存层设置有生产搅拌釜,所述投料料仓与称重料仓通过管道连接,所述称重料仓与生产搅拌釜通过管道连接。

3、进一步优选的,为了便于投料,料仓层与仓库相邻,并在投料料仓与仓库之间设置agv车以实现仓库到投料料仓的自动搬运。

4、优选的,所述料仓层设置有多个结构相同的投料料仓。

5、进一步优选的,所述投料料仓的容积不同。多个投料料仓用于不同固体原料的存放,根据固体原料的体积、配比等不同,可以使用不同容积的投料料仓来存放。

6、进一步优选的,所述投料料仓的容积范围为2000l-3000l。

7、所述投料料仓包括投料料仓主体,打散装置,搅拌装置,破桥装置,投料口,出口阀门和透气口,所述搅拌装置和破桥装置在投料料仓主体内部,所述打散装置设置在投料口内,所述投料口在投料料仓主体顶部,所述出口阀门设置在投料料仓底部,所述透气口设置在投料料仓主体顶部,所述投料口上设置有除尘器。

8、进一步优选的,所述搅拌装置通过搅拌杆在投料料仓内进行搅拌,使固体原料混合均匀。

9、进一步优选的,所述出口阀门为旋转阀。

10、进一步优选的,所述透气口为过滤呼吸阀。

11、优选的,所述打散装置包括支撑架和旋转轮,所述旋转轮在支撑架上,所述旋转轮有两个,相对投料口中心对称设置。打散装置用于将结块的固体原料打散,便于混合。

12、优选的,所述破桥装置包括气缸,推动杆,破桥锤,所述气缸设置在投料料仓顶部中心,所述推动杆与气缸连接,所述破桥锤设置在推动杆底部,所述破桥锤靠近投料料仓底部,所述破桥锤为圆锥形。破桥装置用于防止固体原料堆积在投料料仓底部形成搭桥现象。

13、优选的,所述称重层设置有多个称重料仓。称重料仓可以对配好的原料进行称重,达到标准的重量后分配至指定的生产搅拌釜中。

14、优选的,所述称重料仓包括称重料仓主体和控制阀门,所述控制阀门设置在称重料仓主体底部,所述控制阀门设置在称重料仓主体底部,所述称重料仓两侧设置有支腿,所述支腿下方设置有称重传感器。称重传感器可以精准称量称量料仓的重量,并将参数信息实时传送给控制系统,控制系统可以根据称重料仓内原料的重量自动判断,原料不足时及时补充原料,原料充足时将原料输送至生产搅拌釜。

15、优选的,所述控制阀门有多个出口,所述控制阀门内设置有开关控制出口的开启和关闭。

16、进一步优选的,所述控制阀门为三通阀门,三通阀门的入口与过滤料仓主体连接,两个出口分别与两个生产搅拌釜连接,三通阀门内有一个开关,通过气缸可以推动开关在三通阀门内转动,从而控制出口的开启和关闭。

17、优选的,所述储存层设置有多个生产搅拌釜,所述控制阀门的每一个出口与一个生产搅拌釜对应连接。

18、优选的,所述架体上还设置有控制系统,所述控制系统与投料料仓和称重料仓电性连接。控制系统用于控制投料料仓中的打散装置,搅拌装置,破桥装置,除尘器和出口阀门以及称重料仓中的控制阀门。

19、进一步优选的,所述控制系统为mes系统,所述mes系统整合了wcs系统、dcs系统、erp系统,对整个投料过程进行全程智能控制与调度。其中wcs系统是仓库管理系统,可以对仓库进行智能管理。dcs系统是分散控制系统,对不同的设备进行分散管理,集成控制。erp系统资源计划管理系统,对整个生产的资源进行更合理的规划和利用。

20、有益效果:

21、1.本发明的目的是提出一种智能投料及处理系统,通过控制系统实现了从智能立库调取、输送原材料,自动配料,精准称重,准确投料的一体化,解决了人工配料时比例配置容易出错的问题,物料不易堵塞,配好的原料可以精准分配到不同的生产搅拌釜中。

22、2.现有技术中的投料系统配料时需要人工控制配料的比例,在一些大型的加工设备中配料种类多,重量大,配比控制较困难,且配好的原料只能投送在一个生产搅拌釜中,不利于精准称重、准确投料。本发明中设置投料层、称重层和储存仓的三层结构,以及多个投料料仓、称重料仓和生产搅拌釜的组合,并通过控制系统对其进行控制,在控制系统中进行设定后可自动进行配料,当称重料仓内的重量低于所设定的阈值时,将信息传递给控制系统,控制系统从仓库调取原料,并通过agv车从仓库自动输送到投料料仓内,配料过程不依赖人工参与,极大降低了操作者的劳动强度,保证了投料的准确性。同时该系统可将相同原材料配送到指定的存储罐中,实现精准称重、准确投料,或将多种配好的原料分配到一个生产搅拌釜中,分配方式多种多样,具有较高的灵活性,适应各种生产模式,提高了生产的效率。

23、3.由于投料料仓最上层的投料层上,从上往下的投料方式容易使固体原料堵在投料料仓的底部出口形成搭桥现象。本发明中在投料料仓内设置了打散装置、搅拌装置和破桥装置,将投料料仓内的固体原料中结成的大块进行打散,然后进行搅拌进一步提升其混合的效果,最后通过振动防止固体原料堆积在投料料仓的底部堵住出口。

24、4.投料料仓中的固体原料在称重料仓内进行混合然后投放到生产搅拌釜中,投料料仓底部设置了控制阀门,控制阀门有多个出口对应多个生产搅拌釜,控制阀门上有开关可以控制出口的开启与关闭。称重料仓对配好的原料进行称重后通过控制阀门可以控制配好的固体原料流入不同的生产搅拌釜中。

25、5.投料料仓的投料口上设置有除尘器,可以防止粉尘飘散,减少粉尘。

技术特征:

1.一种智能投料及处理系统,其特征在于,包括:架体,所述架体分为三层,从上到下依次为料仓层,称重层和储存层;所述料仓层设置有投料料仓,所述称重层设置有称重料仓,所述储存层设置有生产搅拌釜,所述投料料仓与称重料仓通过管道连接,所述称重料仓与生产搅拌釜通过管道连接。

2.根据权利要求1所述的一种智能投料及处理系统,其特征在于,所述料仓层设置有多个结构相同的投料料仓。

3.根据权利要求2所述的一种智能投料及处理系统,其特征在于,所述投料料仓包括投料料仓主体,打散装置,搅拌装置,破桥装置,投料口,出口阀门和透气口,所述搅拌装置和破桥装置在投料料仓主体内部,所述打散装置设置在投料口内,所述投料口在投料料仓主体顶部,所述出口阀门设置在投料料仓底部,所述透气口设置在投料料仓主体顶部,所述投料口上设置有除尘器。

4.根据权利要求3所述的一种智能投料及处理系统,其特征在于,所述打散装置包括支撑架和旋转轮,所述旋转轮在支撑架上,所述旋转轮有两个,相对投料口中心对称设置。

5.根据权利要求3或4所述的一种智能投料及处理系统,其特征在于,所述破桥装置包括气缸,推动杆,破桥锤,所述气缸设置在投料料仓顶部中心,所述推动杆与气缸连接,所述破桥锤设置在推动杆底部,所述破桥锤靠近投料料仓底部,所述破桥锤为圆锥形。

6.根据权利要求1所述的一种智能投料及处理系统,其特征在于,所述称重层设置有多个称重料仓。

7.根据权利要求6所述的一种智能投料及处理系统,其特征在于,所述称重料仓包括称重料仓主体和控制阀门,所述控制阀门设置在称重料仓主体底部,所述称重料仓两侧设置有支腿,所述支腿下方设置有称重传感器。

8.根据权利要求7所述的一种智能投料及处理系统,其特征在于,所述控制阀门有多个出口,所述控制阀门内设置有开关控制出口的开启和关闭。

9.根据权利要求8所述的一种智能投料及处理系统,其特征在于,所述储存层设置有多个生产搅拌釜,所述控制阀门的每一个出口与一个生产搅拌釜对应连接。

10.根据权利要求1所述的一种智能投料及处理系统,其特征在于,所述架体上还设置有控制系统,所述控制系统与投料料仓和称重料仓电性连接。

技术总结

本发明公布了一种智能投料及处理系统,包括:架体,所述架体分为三层,从上到下依次为料仓层,称重层和储存层;所述料仓层设置有投料料仓,所述称重层设置有称重料仓,所述储存层设置有生产搅拌釜,所述投料料仓与称重料仓通过管道连接,所述称重料仓与生产搅拌釜通过管道连接。本发明提供了一种智能投料及处理系统,通过系统配料取代人工配料,可以防止失误,称重料仓可以精准称重,保障配料准确,控制系统可以能够将配好的原料分配到不同的生产搅拌釜中,保障工艺可以顺利进行。

技术研发人员:张晓东,王文敏,冯龙兴,黄小军

受保护的技术使用者:嘉好(太仓)新材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!