一种筒式脱硫除尘脱硝分离装置的制作方法

本申请涉及烟气处理,特别是涉及一种筒式脱硫除尘脱硝分离装置。

背景技术:

1、目前工业上的除尘及sox/nox脱除,现有的工艺是除尘后的湿式石灰石-石膏法wfgd和干式scr,三种工艺各自独立的工作,虽然能达到排放标准,但高温烟气中硫和硝的含量是不稳定的,所以很难保证长期稳定运行,同时对资源的利用率低,不能够满足使用需求,且三套设备体积庞大、结构复杂,占地面积大,投资和运行费用高。

2、因此为了降低烟气净化的费用、适应中小型工厂的需要,研发新一代技术先进、经济合理的联合脱硫脱硝除尘装置成为必然趋势。

3、因此,亟需提供一种筒式脱硫除尘脱硝分离装置来解决以上提出的技术问题。

技术实现思路

1、本申请提供了一种筒式脱硫除尘脱硝分离装置,集成了脱硫脱硝除尘技术,结构简单、占地面积小,且能够长期稳定运行,满足使用需求。

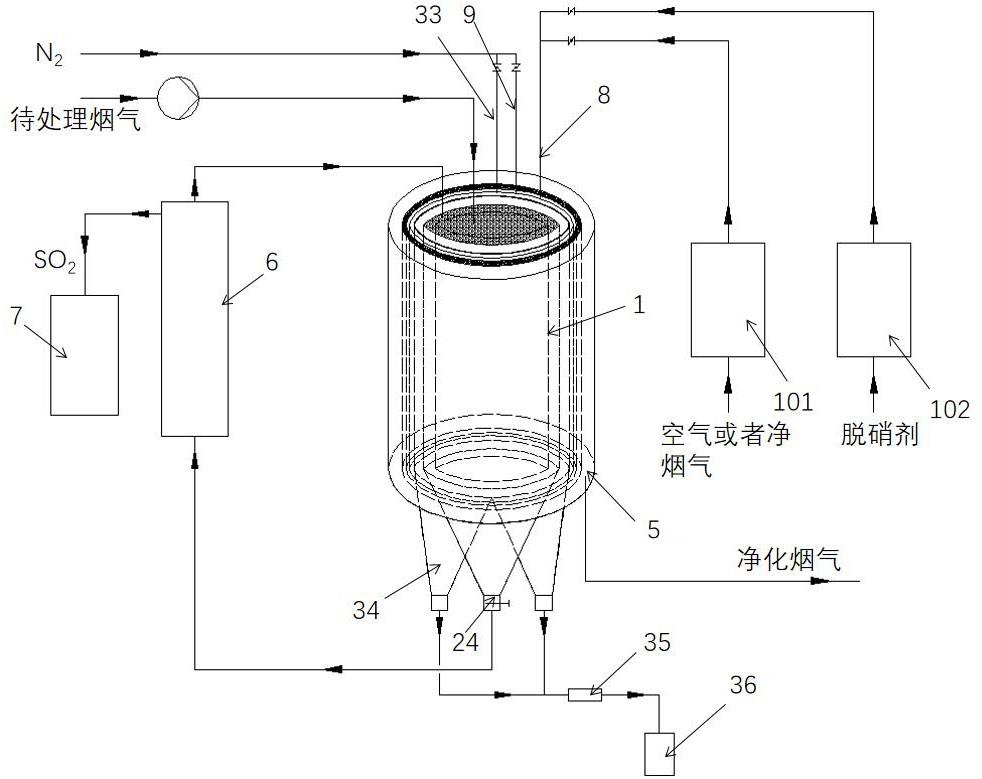

2、根据一些实施例,本申请提供了一种筒式脱硫除尘脱硝分离装置,包括:从内向外依次套装式设置的内筒烟道、脱硫层、除尘层、脱硝层、外筒烟道,其中,所述内筒烟道内的待处理烟气依次横向流经所述脱硫层、所述除尘层和所述脱硝层后进入到所述外筒烟道;所述内筒烟道的顶部设置有烟气入口,所述烟气入口用于供待处理烟气进入到所述内筒烟道内;所述脱硫层用于分离待处理烟气中的so2,以实现脱硫;所述除尘层用于分离待处理烟气中的灰尘,以实现除尘;所述脱硝层用于分离待处理烟气中的nox,以实现脱硝;所述外筒烟道的底部设置有烟气出口,所述烟气出口用于供依次横向流经所述脱硫层、所述除尘层以及所述脱硝层处理后的净化烟气排出。

3、可选地是,所述脱硫层设置有脱硫夹层,且在所述脱硫夹层内填装脱硫剂;所述脱硫层的内外壁板设置为多孔板结构,以供所述内筒烟道排出的待处理烟气能够通过所述多孔板结构进入到所述脱硫夹层内进行脱硫处理。

4、可选地是,所述脱硫层的上端设置有连通所述脱硫夹层的脱硫剂入口,所述脱硫层的下端设置有连通所述脱硫夹层的脱硫剂出口;所述脱硫剂从所述脱硫剂入口进入到所述脱硫夹层内,并依靠自身重力作用自上而下流动;所述脱硫剂实时从所述脱硫剂出口流出并送至脱硫剂再生装置进行再生处理。

5、可选地是,所述脱硫层在所述脱硫剂入口的位置以及所述脱硫剂出口的位置处均设置有气力密封卸料器,所述气力密封卸料器用于调节所述脱硫剂从所述脱硫剂出口流出的速率,以控制脱硫效率。

6、可选地是,所述脱硫剂为颗粒状脱硫剂,包括但不限于为活性焦、活性钙颗粒。

7、可选地是,所述除尘层包括布袋骨架、布袋、脉冲清灰喷管及灰斗,所述布袋套装在所述布袋骨架的内部以对经所述脱硫层脱硫处理后的烟气进行除尘处理;所述脉冲清灰喷管竖向设置于所述布袋骨架内,用于对所述布袋上吸附的灰尘进行吹落;所述灰斗设置于所述布袋骨架的底部,用于对所述布袋上吹落的灰尘进行收集。

8、可选地是,所述脱硝层设置有脱硝夹层,且在所述脱硝夹层内填装有模块式蜂窝状的催化剂;所述脱硝层的内外壁板设置为多孔板结构,以供经所述除尘层除尘处理后的烟气能够通过所述多孔板结构进入到所述脱硝夹层内进行脱硝处理。

9、可选地是,所述脱硝层的上端设置有连通所述脱硝夹层的催化剂入口,所述脱硝层的下端设置有连通所述脱硝夹层的催化剂出口;所述催化剂从所述催化剂入口自上而下装入到所述脱硝夹层内,且从所述催化剂出口排出;所述催化剂入口和所述催化剂出口均配置有相应的密封盖板。

10、可选地是,所述脱硝层和所述除尘层之间设置有喷气格栅,所述喷气格栅通过两根独立的管路分别连接至外部的加热装置和脱硝剂供应装置;所述脱硝剂供应装置通过所述喷气格栅往所述脱硝夹层内喷入脱硝剂以实现scr脱硝处理;所述加热装置通过所述喷气格栅往所述脱硝夹层内喷入高温气体以实现所述模块式蜂窝催化剂再生。

11、可选地是,所述筒式脱硫除尘脱硝分离装置设置为多台并联设置,所述筒式脱硫除尘脱硝分离装置的内筒烟道的顶部并联到总烟气进入管上;所述筒式脱硫除尘脱硝分离装置的外筒烟道的底部并联到总烟气排放管上。

12、本公开的实施例至少具有以下优点:

13、采用套筒式结构将内筒烟道、脱硫层、除尘层、脱硝层、外筒烟道复合为一体,待处理烟气从内筒烟道进入后可以依次横向流经脱硫层、除尘层、脱硝层分离处理后再进入到外筒烟道进行排放,采用此种方式可以打破常规的脱硫层一般为水平或者立体的活性炭床层无法很好地与布袋式的除尘器进行集成,并且水平或者立体的活性炭床层无法做成多层,更换或者在工程上应用均比较困难,而本申请中这种套筒式结构便于更换,并且可根据实际情况需要,便于选择不同规格的活性炭床层厚度、流速和空速,对于工程上应用来说更加的可行,并且套筒式结构的筒式脱硫除尘脱硝分离装置具有结构简单、占地面积小,能够长期稳定运行,满足使用需求的效果。

技术特征:

1.一种筒式脱硫除尘脱硝分离装置,其特征在于,包括:

2.根据权利要求1所述的筒式脱硫除尘脱硝分离装置,其特征在于,所述脱硫层(2)设置有脱硫夹层(21),且在所述脱硫夹层(21)内填装脱硫剂(22);

3.根据权利要求2所述的筒式脱硫除尘脱硝分离装置,其特征在于,所述脱硫层(2)的上端设置有连通所述脱硫夹层(21)的脱硫剂入口(23),所述脱硫层(2)的下端设置有连通所述脱硫夹层(21)的脱硫剂出口(24);

4.根据权利要求3所述的筒式脱硫除尘脱硝分离装置,其特征在于,所述脱硫层(2)在所述脱硫剂入口(23)的位置以及所述脱硫剂出口(24)的位置处均设置有气力密封卸料器(25),所述气力密封卸料器(25)用于调节所述脱硫剂(22)从所述脱硫剂出口(24)流出的速率,以控制脱硫效率。

5.根据权利要求2-4中任意一项所述的筒式脱硫除尘脱硝分离装置,其特征在于,所述脱硫剂(22)为颗粒状脱硫剂,包括但不限于为活性焦、活性钙颗粒。

6.根据权利要求1所述的筒式脱硫除尘脱硝分离装置,其特征在于,所述除尘层(3)包括布袋骨架(31)、布袋(32)、脉冲清灰喷管(33)及灰斗(34),所述布袋(32)套装在所述布袋骨架(31)的内部以对经所述脱硫层(2)脱硫处理后的烟气进行除尘处理;

7.根据权利要求1所述的筒式脱硫除尘脱硝分离装置,其特征在于,所述脱硝层(4)设置有脱硝夹层(41),且在所述脱硝夹层(41)内填装有模块式蜂窝状的催化剂(42);

8.根据权利要求7所述的筒式脱硫除尘脱硝分离装置,其特征在于,所述脱硝层(4)的上端设置有连通所述脱硝夹层(41)的催化剂入口(43),所述脱硝层(4)的下端设置有连通所述脱硝夹层(41)的催化剂出口(44);

9.根据权利要求8所述的筒式脱硫除尘脱硝分离装置,其特征在于,所述脱硝层(4)和所述除尘层(3)之间设置有喷气格栅(8),所述喷气格栅(8)通过两根独立的管路分别连接至外部的加热装置(101)和脱硝剂供应装置(102);

10.根据权利要求1所述的筒式脱硫除尘脱硝分离装置,其特征在于,所述筒式脱硫除尘脱硝分离装置设置为多台并联设置,所述筒式脱硫除尘脱硝分离装置的内筒烟道(1)的顶部并联到总烟气进入管上;所述筒式脱硫除尘脱硝分离装置的外筒烟道(5)的底部并联到总烟气排放管上。

技术总结

本申请公开了一种筒式脱硫除尘脱硝分离装置,包括:从内向外依次套装式设置的内筒烟道、脱硫层、除尘层、脱硝层、外筒烟道,内筒烟道内的待处理烟气依次横向流经脱硫层、除尘层和脱硝层后进入到外筒烟道;内筒烟道的顶部设置有烟气入口,烟气入口用于供待处理烟气进入到内筒烟道内;脱硫层用于分离待处理烟气中的SO<subgt;2</subgt;,以实现脱硫;除尘层用于分离待处理烟气中的灰尘,以实现除尘;脱硝层用于分离待处理烟气中的NOx,以实现脱硝;外筒烟道的底部设置有烟气出口,烟气出口用于供依次横向流经所述脱硫层、除尘层以及脱硝层处理后的烟气排出。本申请采用筒状式结构集成了脱硫脱硝除尘技术,结构简单、占地面积小,能够长期稳定运行,满足使用需求。

技术研发人员:崔宝财,付孟帆,党东辉,周士红,王增蓁,王鹏飞,柴超强,王欣晔

受保护的技术使用者:北京利德衡环保工程有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!