集装箱水性涂料配套体系的涂装工艺的制作方法

本申请涉及集装箱领域,具体而言涉及一种集装箱水性涂料配套体系的涂装工艺。

背景技术:

1、集装箱行业钢制集装箱的防腐是在集装箱经过表面处理的钢材表面涂装一层涂料配套体系进行保护。涂料的配套体系一般为两层涂料配套体系或三层涂料配套体系,两层涂料配套体系由底漆和内面漆构成,三层涂料配套体系由底漆、中间漆和外面漆构成。

2、现有技术zl200910260409.6集装箱水性涂料配套体系的涂装工艺中,就底漆、中间漆、面漆干燥,从烘房干燥的温度与湿度进行控制,解决了集装箱行业在从油性漆转化到水性漆的基本问题,支撑了集装箱行业实现“油改水”的历史性变革,结束了集装箱行业几十年的不环保的油性集装箱涂料配套体系及其涂装工艺。但是,在涂装过程中,发现水性中间漆及水性内面漆、水性外面漆涂装干燥后出现针孔、起泡、缩孔等质量缺陷。在涂装完成后集装箱的使用过程中,发现集装箱箱体出现锈蚀质量问题,增加了集装箱的维修成本以及相应的质量风险。

3、因此,需要一种集装箱水性涂料配套体系的涂装工艺以至少部分地解决以上问题。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本申请的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

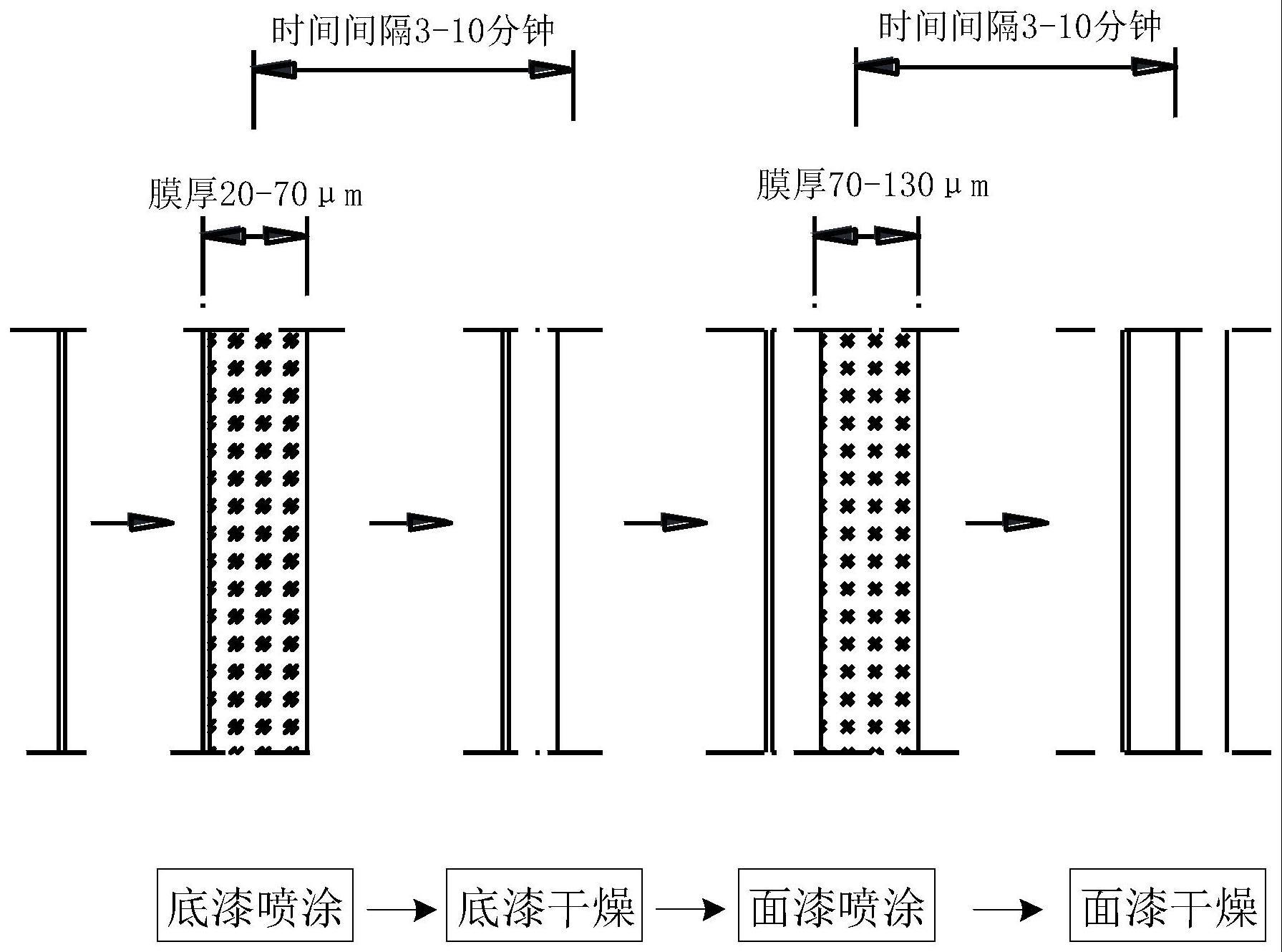

2、为至少部分地解决上述问题,本申请提供了一种集装箱水性涂料配套体系的涂装工艺,包括依次进行的底漆的喷涂与烘干、面漆的喷涂与烘干,其中,所述底漆的喷涂的湿膜厚度控制在20μm~70μm;

3、所述底漆的烘干在烘房中进行烘干,所述烘房的温度控制在50-85℃,所述烘房的相对湿度控制在小于70%;

4、开始底漆喷涂与进入所述烘房开始底漆烘干之间的时间间隔控制在3分钟~10分钟。

5、可选地,在完成所述底漆烘干后,先进行中间漆的喷涂与烘干,再进行所述面漆的喷涂与烘房烘干,其中,所述中间漆的喷涂的湿膜厚度控制在70μm~130μm;

6、所述中间漆的烘干在烘房中进行烘干,所述烘房的温度控制在50-85℃,所述烘房的相对湿度控制在小于70%;

7、开始中间漆喷涂与进入所述烘房开始中间漆烘干之间的时间间隔控制在3分钟~10分钟。

8、可选地,所述面漆的喷涂的湿膜厚度控制在70μm~130μm;

9、所述面漆的烘干在烘房中进行烘干,所述烘房的温度控制在50-85℃,所述烘房的相对湿度控制在小于70%;

10、开始面漆喷涂与进入所述烘房开始面漆烘干之间的时间间隔控制在3分钟~10分钟。

11、可选地,控制所述底漆的湿膜厚度为20~60μm;

12、控制开始底漆喷涂与进入所述烘房开始底漆烘干之间的时间间隔控制在3分钟~7分钟。

13、根据本申请的集装箱水性涂料配套体系的涂装工艺,通过控制底漆喷涂时的湿膜厚度,控制了漆膜干燥过程中水分通道距离与挥发时间,加速了水的挥发,提高了干燥程度,从而提高了涂装质量。并且,通过控制底漆开始喷涂与进入烘房开始底漆干燥之间的时间间隔,控制了喷涂在集装箱钢材表面的底漆中的水分与钢材底材接触的时间,从而减少了底漆中水分与钢材接触而发生闪锈的几率,从而减少了集装箱箱体出现的锈蚀质量问题。

14、此外,对中间漆与面漆的膜厚的控制,控制了漆膜表层干燥之前,内层水分尽可能全部挥发,从而减少了针孔、起泡、缩孔等质量缺陷问题。而对开始喷涂与进入烘房开始中间漆/面漆干燥之间的时间间隔的控制,在中间漆/面漆在干燥之前,控制了中间漆/面漆湿膜中水分反渗透到底漆的程度,从而减少了水分与底材接触而致底材闪锈的几率,提高了漆膜的质量。

技术特征:

1.一种集装箱水性涂料配套体系的涂装工艺,包括依次进行的底漆的喷涂与烘干、面漆的喷涂与烘干,其特征在于,所述底漆的喷涂的湿膜厚度控制在20μm~70μm;

2.根据权利要求1所述的集装箱水性涂料配套体系的涂装工艺,其特征在于,在完成所述底漆烘干后,先进行中间漆的喷涂与烘干,再进行所述面漆的喷涂与烘房烘干,其中,

3.根据权利要求1或2所述的集装箱水性涂料配套体系的涂装工艺,其特征在于,所述面漆的喷涂的湿膜厚度控制在70μm~130μm;

4.根据权利要求3所述的集装箱水性涂料配套体系的涂装工艺,其特征在于,控制所述底漆的湿膜厚度为20~60μm;

技术总结

本申请公开了一种集装箱水性涂料配套体系的涂装工艺,包括依次进行的底漆的喷涂与烘干、面漆的喷涂与烘干,底漆的喷涂的湿膜厚度控制在20μm~70μm;底漆的烘干在烘房中进行烘干,烘房的温度控制在50‑85℃,烘房的相对湿度控制在小于70%;开始底漆喷涂与进入烘房开始底漆烘干之间的时间间隔控制在3分钟~10分钟。本申请通过控制底漆喷涂时的湿膜厚度,控制了漆膜干燥过程中水分挥发通道距离与水分挥发时间,加速了水的挥发,提高了干燥程度,从而提高了涂装质量。通过控制底漆开始喷涂与开始干燥之间的时间间隔,控制了喷涂在集装箱钢材表面的底漆中的水分与钢材底材接触的时间,减少了底漆中水分与钢材接触而发生闪锈的几率,从而减少了锈蚀质量问题。

技术研发人员:杨书林,何思东,陈竟华

受保护的技术使用者:中集集装箱(集团)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!