一种低钠高活性铜基甲醇合成催化剂的制备方法与流程

本发明属于催化剂,涉及一种低钠高活性铜基甲醇合成催化剂新的制备方法。

背景技术:

1、甲醇作为基本的化工原料和环保动力型燃料,广泛地用于甲醛、乙醇、醋酸、甲基叔丁基醚、医药、农药、车用燃料等方面,截至2022年底,我国甲醇的产能已经超过1亿吨/年。工业甲醇一般是用含有h2、co、co2的合成气在一定压力和温度并有催化剂存在的条件下反应产生。催化剂采用cu-zn-al体系,其中铜、锌氧化物被称为活性母体,氧化铝为载体,该体系催化剂不仅在较低的操作压力下具有良好的低温甲醇合成活性,并且合成的甲醇杂质含量较低,有利于节能,因此这一体系被广泛使用。

2、甲醇合成催化剂主要由铜、锌和铝等氧化物所组成。通常的催化剂制备方法是先制备铜锌母体(即铜、锌的可溶性盐混合溶液与碱性沉淀剂反应,得到铜、锌沉淀),然后负载在氧化铝载体上,经洗涤,过滤,烘干,焙烧和成型等工序,制得催化剂。目前采用一种或几种含钠的碱(如:碳酸氢钠、氢氧化钠或碳酸钠等)作为母体的沉淀剂,获得的母体溶液中含大量可溶性的na+离子。文献研究发现:随着催化剂na含量的减少,热稳定性在提高;催化剂中na2o含量>0.5%时还会影响到催化剂的初活性。其主要原因是na+易偏析于催化剂表面,覆盖活性中心,同时也会堵塞孔道,另外过高的na+还易产生副反应。

技术实现思路

1、本发明的目的是提出一种低钠高活性铜基甲醇合成催化剂新的制备方法。

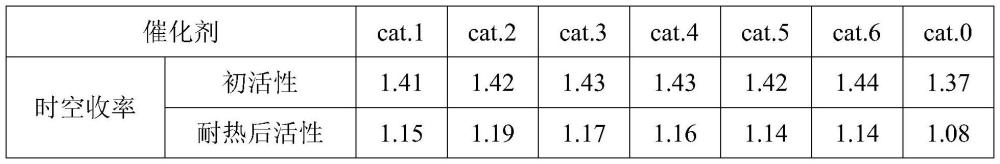

2、用本发明方法制备的铜基甲醇合成催化剂具有比传统方法制备的催化剂更低的杂质钠含量,催化剂具有更好的性能,能满足更高的需要。

3、本发明是这样来实现的:它主要包括以下步骤,

4、(1)配置cu(no3)2和zn(no3)2的混合溶液(1),加热,待用;

5、(2)配置cu(no3)2、zn(no3)2和zr(no3)4的混合溶液(2),加热,待用;

6、(3)用氨水调节混合溶液(1)和混合溶液(2),除去溶液中的游离酸;

7、(4)配置1~2mol/l的碱性沉淀剂溶液(3),加热到65℃~85℃,待用;

8、(5)将上述碱性沉淀剂溶液(3)倒入中和桶,在强烈搅拌情况下向中和桶缓慢加入上述铜锌混合液(1),沉淀终点ph值=7.5~8.5,得到沉淀物二元母体前驱体;

9、(6)采用自然沉降-倾泻法洗涤步骤(5)得到的沉淀物,洗涤水温为50℃~70℃,洗涤5次;

10、(7)采用并流沉淀法向步骤6)所述的沉淀物料浆中同时泵入混合溶液(2)和碱性沉淀剂溶液(3),控制过程ph=8~9,碱性沉淀剂溶液(3)的添加量为1.5l,终点ph=6.8~7.2,得到二元母体;

11、(8)采用加压洗涤法,去除多余的杂质,水温65℃~85℃,洗至溶液的电导率小于200μs/cm,制得催化剂母体;

12、(9)加入铜锌总质量10%~15%的低钠氧化铝载体,经洗涤、过滤、烘干、焙烧,制得催化剂前驱体;

13、(10)分别用20%水+80%无水乙醇混合溶液和无水乙醇洗涤催化剂前驱体,液体用量v液:v固=1:1~2:1;

14、(11)在85℃,n2保护条件下干燥催化剂前驱体12h,n2空速为50~100h-1;

15、(12)将干燥后的催化剂成型,得到成品低钠高活性铜基甲醇合成催化剂。

16、步骤(1)中所述的混合溶液(1)cu(no3)2浓度为120~200g/l,zn(no3)2浓度为40~70g/l。

17、步骤(1)中所述的混合溶液(1)加热温度为65℃~85℃。

18、步骤(2)中所述的混合溶液(2)中cu(no3)2浓度为60~100g/l,zn(no3)2浓度为20~40g/l,zr(no3)4质量为混合溶液中的zn(no3)2质量的3~15%。

19、步骤(2)中所述的混合溶液(1)中不存在游离酸,并伴有微量絮凝沉淀物。

20、于步骤(2)中所述的混合溶液(2)加热温度为65℃~85℃。

21、所述的碱性沉淀剂为氢氧化钠、草酸钠、醋酸钠、碳酸钠或碳酸氢钠中的一种或几种;

22、步骤(8)中加压洗涤的压力为0.5~0.8mpa。

23、步骤(9)中所述低钠氧化铝中钠含量应小于等于0.05wt%。

24、步骤(9)中烘干温度为90~110℃,焙烧温度为330~360℃。

25、用本发明方法制备的甲醇合成催化剂具有比传统方法制备的催化剂更低的杂质钠含量,催化剂具有高的活性和更好的选择性及物化性能,能满足大型甲醇生产装置的要求。

技术特征:

1.一种低钠高活性铜基甲醇合成催化剂的制备方法,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于步骤(1)中所述的混合溶液(1)中cu(no3)2浓度为120~200g/l,zn(no3)2浓度为40~70g/l。

3.根据权利要求1所述的制备方法,其特征在于步骤(1)中所述的混合溶液(1)加热温度为65℃~85℃。

4.根据权利要求1所述的制备方法,其特征在于步骤(2)中所述的混合溶液(2)中cu(no3)2浓度为60~100g/l,zn(no3)2浓度为20~40g/l,zr(no3)4质量为混合溶液中的zn(no3)2质量的3~15%。

5.根据权利要求1所述的制备方法,其特征在于步骤(2)中所述的混合溶液(1)中不存在游离酸,并伴有微量絮凝沉淀物。

6.根据权利要求1所述的制备方法,其特征在于步骤(2)中所述的混合溶液(2)加热温度为65℃~85℃。

7.根据权利要求1所述的制备方法,其特征在于所述的碱性沉淀剂为氢氧化钠、草酸钠、醋酸钠、碳酸钠或碳酸氢钠中的一种或几种。

8.根据权利要求1所述的制备方法,其特征在于步骤(8)中加压洗涤的压力为0.5~0.8mpa。

9.根据权利要求1所述的制备方法,其特征在于步骤(9)中所述低钠氧化铝中钠含量应小于等于0.05wt%。

10.根据权利要求1所述的制备方法,其特征在于步骤(9)中烘干温度为90~110℃,焙烧温度为330~360℃。

技术总结

一种低钠高活性铜基甲醇合成催化剂的制备方法,包括:配置Cu(NO3)2和Zn(NO3)2的混合溶液(1);配置Cu(NO3)2、Zn(NO3)2和Zr(NO3)4的混合溶液(2);除去混合溶液(1)和(2)的游离酸;配置碱性沉淀剂溶液(3)并将其和铜锌混合液(1)混合,得到沉淀物二元母体前驱体;向经洗涤的沉淀物中同时泵入混合溶液(2)和碱性沉淀剂溶液(3),得到二元母体;去除多余的杂质后洗至溶液,制得催化剂母体;加入低钠氧化铝载体,经洗涤、过滤、烘干、焙烧,制得催化剂前驱体;再经洗涤、干燥、成型后得到成品。用本发明方法制备的甲醇合成催化剂具有更低的杂质钠含量、高的活性和更好的选择性及物化性能,适用于含有CO、CO2和H2合成气制甲醇,尤其适用于低温低压合成甲醇装置。

技术研发人员:冯明,陈海波,李兴田,李祥通

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!