一种激振电机自同步脱水振动筛机的制作方法

本发明属于矿山洗煤,具体涉及一种激振电机自同步脱水振动筛机。

背景技术:

1、从井下储煤仓运出的原煤经过筛分车间破碎后进入仓下给煤机,再从仓下给煤机进入原煤转运皮带然后进入原煤仓,然而进入原煤仓的煤炭含有大量的水分,容易出现原煤仓跑仓的问题。因此,常会用到脱水振动筛机进行脱水,但是目前国内使用的脱水振筛机磨损程度大、使用寿命短,维护成本较高,不利于煤炭脱水。

技术实现思路

1、本发明的目的在于克服上述现有技术中的不足,提供一种激振电机自同步脱水振动筛机,强度高、耐磨损,使用寿命长。

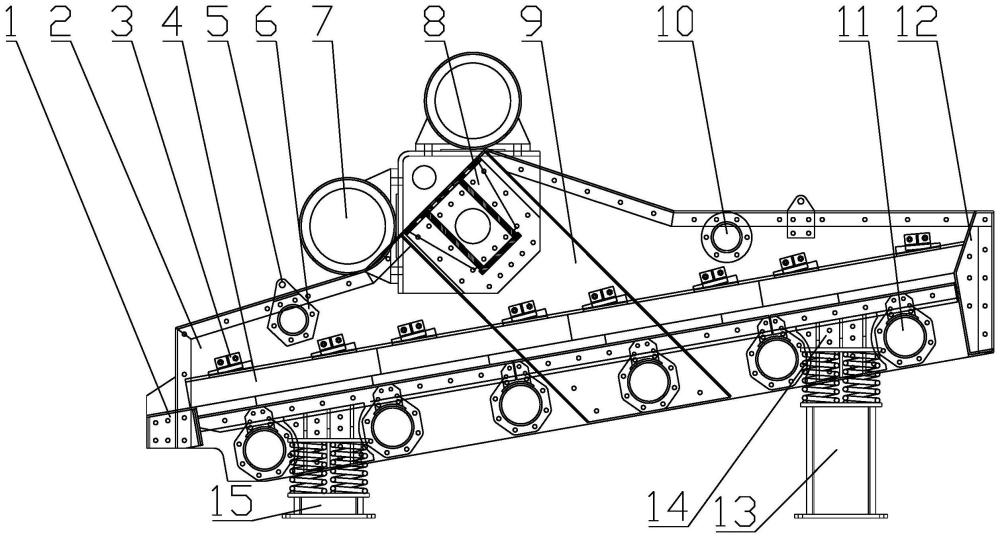

2、为实现上述目的,本发明采用的技术方案是提供一种激振电机自同步脱水振动筛机,包括:筛机本体,所述筛机本体包括筛体、激振电机和弹簧支撑装置,所述筛体包括两个相对设置的侧板以及设置在两个所述侧板之间的激振大梁,所述激振大梁包括激振大梁梁体,所述激振大梁梁体的横截面为五边形,所述激振大梁梁体上设置有激振大梁安装折弯板,所述激振电机的数量为两个,两个所述激振电机均安装在所述激振大梁安装折弯板上,所述筛体内部的底部设置有筛板,所述弹簧支撑装置设置在所述筛体的下部,且所述弹簧支撑装置用于支撑所述筛体;筛机安装平台,所述筛机安装平台设置在所述弹簧支撑装置的下部且所述筛机安装平台用于支撑所述筛机本体。

3、进一步地,两个所述侧板与所述筛板顶面的连接处均设置有用于防磨损的侧压板,所述侧压板通过侧压板固定座与所述侧板固定连接,所述侧压板与所述侧压板固定座之间设置有用于加强固定的楔形块。

4、进一步地,所述筛体还包括横梁和固定梁,所述横梁和所述固定梁均设置在两个所述侧板之间,所述横梁设置在所述筛板的下部,所述横梁包括横梁管体和设置在所述横梁管体两端的横梁法兰,所述横梁管体与所述横梁法兰的连接处设置有横梁加强筋,所述横梁管体上设置有多个用于安装所述筛板的横梁连接耳,所述横梁的外部喷涂聚脲保护层,所述横梁的数量为多个,多个所述横梁平行设置;所述固定梁靠近所述筛体的上部设置,所述固定梁包括固定梁a和固定梁b,所述固定梁a和所述固定梁b分别设置在所述激振大梁的两侧。

5、进一步地,所述横梁管体与所述筛板之间设置有拖网角钢,所述拖网角钢包括拖网角钢a和拖网角钢b,所述拖网角钢a靠近所述横梁管体的端部设置且所述拖网角钢a用于连接所述筛板和所述侧板,所述拖网角钢b与所述横梁连接耳对应设置且所述拖网角钢b用于连接所述横梁连接耳和所述筛板。

6、进一步地,所述筛体的两端分别设置有出料口挡板和入料口挡板,所述出料口挡板和所述入料口挡板上均设置有挡板加强筋。

7、进一步地,所述弹簧支撑装置包括筛机前支腿和筛机后支腿,所述筛机前支腿靠近所述出料口挡板设置,所述筛机后支腿靠近所述入料口挡板设置,所述筛机前支腿的高度低于所述筛机后支腿的高度,所述筛机前支腿的顶部和所述筛机后支腿的顶部均设置有弹簧,所述弹簧通过弹簧固定座与所述筛体的侧板连接。

8、进一步地,两个所述侧板的上部边缘均设置有用于吊装的吊耳,两个所述侧板的相背两侧均设置有用于加强支撑的腹板。

9、进一步地,所述出料口挡板、入料口挡板、腹板和激振电机安装折弯板的板材边缘均设置有折弯部。

10、进一步地,所述激振大梁梁体的两端均设置有激振大梁法兰,所述激振大梁上设置有多个激振大梁加强筋。

11、进一步地,所述激振电机采用游隙滚珠轴承作为激振电机轴承。

12、本发明与现有技术相比具有以下优点:

13、1、本发明激振大梁的横截面为五边形,使得激振大梁具有较好的稳定性,激振电机安装在激振大梁的中部,可以使激振力更高效的输出。

14、2、本发明利用双激振电机为驱动源,通过调节激振电机上的偏心块可以产生不同的振幅,用户可以根据现场的使用情况调节偏心块,使筛机产生满足生产需求的振幅,以达到煤炭脱水的目的。

15、3、本发明采用自同步原理,选用一对参数接近的激振电机,通过一对挠性联轴器与安装在筛机底部的一对偏心轴联接,两偏心质量分别为m1和m2,做同步异向运转,在各瞬时位置,两组偏心质量产生的高心力沿振动方向的分力总是相互叠加,而在其法向分力总是相互抵消,从而形成单一的沿振动方向的激振力,使筛机体作往复直线运动,物料在筛机槽体内作连续斜上抛运动,从而达到振动输送物料的目的。

16、4、本发明应用自同步理论产生激振力,激振电机与偏心块之间采取挠性连接,电机不直接参振,大大提高了筛机的可靠性和使用寿命。

17、5、本发明选用较大的振幅和较高的转速,相对较小的参振质量及转动惯量,以保证稳定的同步运行及较小的相位差角,从而使振动方向角前后一致,给料均匀,对于水份大和粘性大的物料可提供较高的输送速度和给料量。

18、6、本发明简化了激振器结构,提高了可靠性,并降低了生产成本。激振器是筛机提供激振力的关键部件,本筛机激振电机在吸收国内外先进振动器的成熟技术并结合本机特点,取消了迫同步的传动齿轮,选用高精度标准游隙滚柱轴承,与以往的筛机振动器球轴承相比,增大了接触面积,确保轴承滚柱均匀的承受负荷,大大提高了轴承的承载能力,采取这些措施对提高筛机可靠性和使用寿命,降低噪声和加工成本起到了关键性作用,并可采用油脂润滑就能满足轴承的润滑要求,进一步简化了振动器结构,减少了生产、维护费用。

19、下面通过附图和实施例,对本发明做进一步的详细描述。

技术特征:

1.一种激振电机自同步脱水振动筛机,其特征在于,包括:

2.按照权利要求1所述的一种激振电机自同步脱水振动筛机,其特征在于,两个所述侧板(2)与所述筛板顶面的连接处均设置有用于防磨损的侧压板(4),所述侧压板(4)通过侧压板固定座(3)与所述侧板(2)固定连接,所述侧压板(4)与所述侧压板固定座(3)之间设置有用于加强固定的楔形块(19)。

3.按照权利要求1或2所述的一种激振电机自同步脱水振动筛机,其特征在于,所述筛体还包括横梁(11)和固定梁,所述横梁(11)和所述固定梁均设置在两个所述侧板(2)之间,所述横梁(11)设置在所述筛板的下部,所述横梁(11)包括横梁管体(111)和设置在所述横梁管体(111)两端的横梁法兰(114),所述横梁管体(111)与所述横梁法兰(114)的连接处设置有横梁加强筋(112),所述横梁管体(111)上设置有多个用于安装所述筛板的横梁连接耳(113),所述横梁(11)的外部喷涂聚脲保护层,所述横梁(11)的数量为多个,多个所述横梁(11)平行设置;所述固定梁靠近所述筛体的上部设置,所述固定梁包括固定梁a(6)和固定梁b(10),所述固定梁a(6)和所述固定梁b(10)分别设置在所述激振大梁(8)的两侧。

4.按照权利要求3所述的一种激振电机自同步脱水振动筛机,其特征在于,所述横梁管体(111)与所述筛板之间设置有拖网角钢,所述拖网角钢包括拖网角钢a(16)和拖网角钢b(17),所述拖网角钢a(16)靠近所述横梁管体(111)的端部设置且所述拖网角钢a(16)用于连接所述筛板和所述侧板(2),所述拖网角钢b(17)与所述横梁连接耳(113)对应设置且所述拖网角钢b(17)用于连接所述横梁连接耳(113)和所述筛板。

5.按照权利要求4所述的一种激振电机自同步脱水振动筛机,其特征在于,所述筛体的两端分别设置有出料口挡板(1)和入料口挡板(12),所述出料口挡板(1)和所述入料口挡板(12)上均设置有挡板加强筋。

6.按照权利要求5所述的一种激振电机自同步脱水振动筛机,其特征在于,所述弹簧支撑装置包括筛机前支腿(15)和筛机后支腿(13),所述筛机前支腿(15)靠近所述出料口挡板(1)设置,所述筛机后支腿(13)靠近所述入料口挡板(12)设置,所述筛机前支腿(15)的高度低于所述筛机后支腿(13)的高度,所述筛机前支腿(15)的顶部和所述筛机后支腿(13)的顶部均设置有弹簧,所述弹簧通过弹簧固定座(14)与所述筛体的侧板(2)连接。

7.按照权利要求6所述的一种激振电机自同步脱水振动筛机,其特征在于,两个所述侧板(2)的上部边缘均设置有用于吊装的吊耳(5),两个所述侧板(2)的相背两侧均设置有用于加强支撑的腹板(9)。

8.按照权利要求7所述的一种激振电机自同步脱水振动筛机,其特征在于,所述出料口挡板(1)、入料口挡板(12)、腹板(9)和激振电机安装折弯板(81)的板材边缘均设置有折弯部。

9.按照权利要求1所述的一种激振电机自同步脱水振动筛机,其特征在于,所述激振大梁梁体的两端均设置有激振大梁法兰(84),所述激振大梁上设置有多个激振大梁加强筋。

10.按照权利要求1所述的一种激振电机自同步脱水振动筛机,其特征在于,所述激振电机(7)采用游隙滚珠轴承作为激振电机轴承。

技术总结

本发明公开了一种激振电机自同步脱水振动筛机,包括:筛机本体,筛机本体包括筛体、激振电机和弹簧支撑装置,筛体包括两个相对设置的侧板以及设置在两个侧板之间的激振大梁,激振大梁包括激振大梁梁体,激振大梁梁体的横截面为五边形,激振大梁梁体上设置有激振大梁安装折弯板,激振电机的数量为两个,两个激振电机均安装在激振大梁安装折弯板上,筛体内部的底部设置有筛板,弹簧支撑装置设置在筛体的下部,且弹簧支撑装置用于支撑筛体;筛机安装平台,筛机安装平台设置在弹簧支撑装置的下部且筛机安装平台用于支撑筛机本体。本发明强度高、耐磨损,使用寿命长。

技术研发人员:史新国,胡兴伟,刘锋,杜建军,王世臣,李庆涛,朱群,王涛,王业坤,陈兆彬,侯斌斌

受保护的技术使用者:陕西博选科技有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!