一种陶瓷膜重整制氢催化剂及其制备方法和应用

本发明公开了一种陶瓷膜重整制氢催化剂的制备方法及应用,属于新能源和环保催化领域。

背景技术:

1、高炉矿渣是冶炼生铁时从高炉中排出的一种废渣。一般认为,每生产1t生铁将产生0.25~0.35t高炉矿渣。自2017年以来,亚洲已经供应了全球78%以上的生铁。截至2016年,全国已经建成矿渣粉生产线的总产能达到2.1亿吨,伴随的是大量高炉矿渣的产生,但是仅有约50%得到有效利用。目前针对高炉矿渣的主要处理方式是用作道路材料、陶瓷、玻璃制品、保温材料等。如专利cn102765907b以高炉矿渣为主要原料生产加气空心砖,专利cn111847921a利用高炉矿渣生产低熟料水泥,专利cn103755236a以高炉矿渣生产道路用高强度混凝土等。但以上方案的经济效益不高,未充分开发高炉矿渣的价值。

技术实现思路

1、本发明的目的是为了解决大量矿渣和重金属废水絮凝物处理困难、经济价值低的问题,提供一种陶瓷膜重整制氢催化剂的制备方法及应用,实现其高附加值再利用。

2、该催化剂以高炉矿渣为原料合成载体,添加造孔剂形成大比表面多孔结构,并通过添加锂源使矿渣中的两性al2o3转变为中性的锂铝尖晶石,降低载体的表面酸性从而缓解重整制氢过程中的积碳现象。同时,锂铝尖晶石具有优异的结构强度,确保了陶瓷膜载体的整体强度。然后过滤絮凝后的废水将絮凝物截留在载体表面和孔道内,焙烧固定活性组分。最后通过水热法调控活性组分微观形貌,使活性组分以针状形貌负载在载体表面并暴露出(200)高能晶面,降低反应活化能、提高催化效率。同时载体表面羟基数量显著提升,反应过程中对甲醇的捕获能力提升。

3、本发明的目的可以通过以下技术方案实现:

4、一种陶瓷膜重整制氢催化剂的制备方法,该方法包括以下步骤:

5、(1)将矿渣粉料、固化剂、造孔剂和粘结剂剂混合均匀并模压成型形成胚体,然后将胚体转移至马弗炉中焙烧形成陶瓷膜载体;

6、(2)向冶铜废水中添加絮凝剂和沉淀剂,以步骤(1)制得的陶瓷膜载体过滤絮凝后的废水,然后干燥陶瓷膜载体并置于马弗炉中焙烧固化活性组分;

7、(3)配置碱溶液,将步骤(2)焙烧固化后的陶瓷膜载体浸没于碱溶液中进行水热处理,取出后清洗干燥得到成品催化剂。

8、本发明技术方案中:步骤(1)所述的矿渣粉料为高炉矿渣粉料且矿渣粉料的粒径小于300目,矿渣中al含量不高于25wt%。

9、本发明技术方案中:步骤(1)所述的固化剂为硝酸锂或氯化锂,且固化剂中得li元素和高炉矿渣中得al元素的摩尔比为0.2~0.3;所述造孔剂为氯化铵或粒径小于300目的活性炭粉,添加质量为矿渣粉末的20%~60%;所述粘结剂为田箐粉,添加质量为矿渣粉末的3%~5%。

10、本发明技术方案中:步骤(1)所述的模压成型的压力为4~6mpa,模压成型的时间为1~5min;胚体厚度在1~2mm;

11、步骤(1)所述的焙烧过程中以空气或氧气为气氛,气氛通入速率为10~20ml/min,焙烧温度为1000~1200℃,焙烧时间为6~10h。

12、本发明技术方案中:步骤(2)所述的沉淀剂为naoh,絮凝剂为聚丙烯酰胺(pam),利用沉淀剂调节废水ph至7~9,且冶铜废水与絮凝剂的质量比为1000:(1~2)。

13、本发明技术方案中:步骤(2)所述的废水为冶铜废水且废水中铜元素质量不低于金属元素质量的60%;

14、步骤(2)所述的焙烧过程中以空气或氧气为气氛,气氛通入速率为10~20ml/min,焙烧温度为500~600℃,焙烧时间为2~6h。

15、本发明技术方案中:步骤(3)所述的碱溶液为naoh溶液或koh溶液,浓度为1~3m,碱溶液与焙烧固化后的陶瓷膜载体的质量比为(8~12):1;

16、步骤(3)所述的水热处理的温度为150~180℃,水热处理的时间为6~12h。

17、一种陶瓷膜重整制氢催化剂,该催化剂采用上述的方法制得;优选:催化剂中cu负载量为1~6%。

18、本发明技术方案中,上述方法制得的催化剂在有机物小分子重整制氢领域的应用。进一步的:所述的有机物小分子为甲醇、甲醛、甲酸、乙醇或乙酸中的至少一种。

19、有益效果:

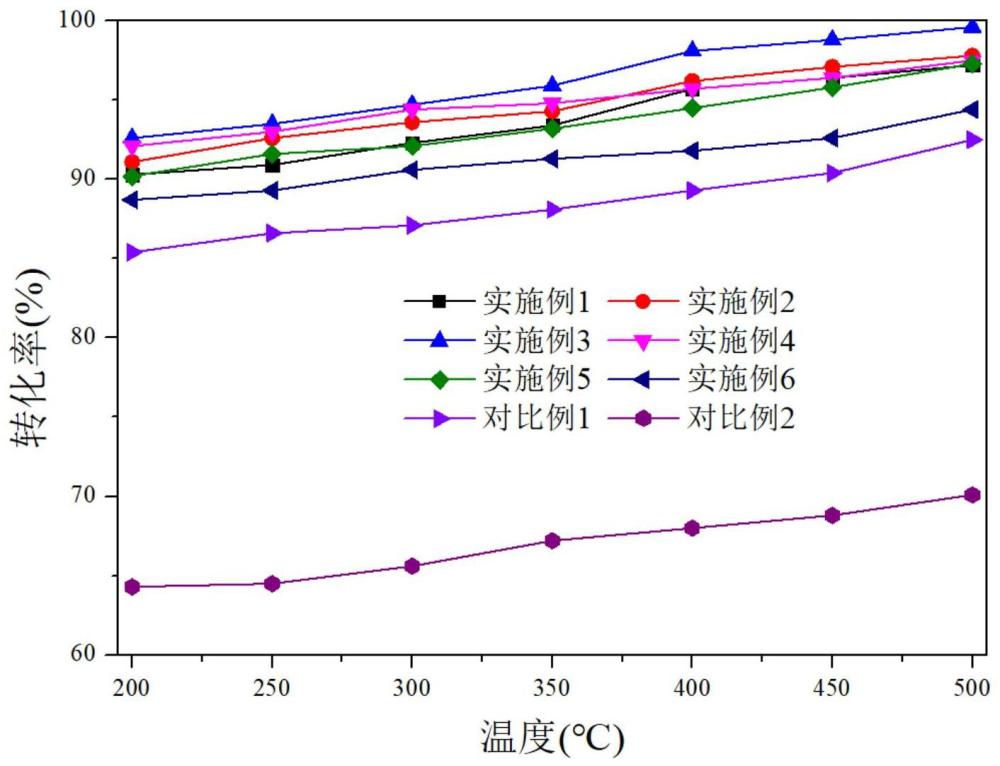

20、本发明公开了一种陶瓷膜重整制氢催化剂的制备方法及应用,该催化剂以高炉矿渣为原料,混合固化剂、造孔剂和粘结剂并模压成型,焙烧形成陶瓷膜载体。添加造孔剂使载体形成多孔结构,增大催化剂的比表面积从而提升其过滤和催化性能。以锂盐为固化剂与矿渣中的al2o3结合使其转变为具有高结构强度的锂铝尖晶石,为陶瓷膜载体提供优异的抗压和抗折强度。同时两性的al2o3转变为中性的锂铝尖晶石,缓解了重整制氢过程中的积碳现象。以陶瓷膜载体过滤经絮凝处理的冶铜废水,使絮凝物截留在陶瓷膜表面和孔道内部,然后焙烧固化活性组分。最后通过水热法使活性组分形成针状结构,暴露出(200)高能晶面,降低反应活化能和提升催化效率。同时水热处理改善了载体表面官能团分布,提高表面羟基数量,有利于催化反应过程中对甲醇的捕获能力。该方案不仅提供了一种高转化率、高选择性的陶瓷膜催化剂的合成方案,还解决了目前高炉矿渣大量堆积、回用困难的问题,同时实现冶铜废水絮凝物的高附加值再利用,具有指导意义。该方案工艺简单、原料常见,具有广泛的市场应用前景和较高的经济价值。

21、本发明技术方案中:所述的压力如无特殊说明均为表压。

技术特征:

1.一种陶瓷膜重整制氢催化剂的制备方法,其特征在于:该方法包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于:步骤(1)所述的矿渣粉料为高炉矿渣粉料且矿渣粉料的粒径小于300目,矿渣中al含量不高于25wt%。

3.根据权利要求1所述的制备方法,其特征在于:步骤(1)所述的固化剂为硝酸锂或氯化锂,且固化剂中得li元素和高炉矿渣中得al元素的摩尔比为0.2~0.3;所述造孔剂为氯化铵或粒径小于300目的活性炭粉,添加质量为矿渣粉末的20%~60%;所述粘结剂为田箐粉,添加质量为矿渣粉末的3%~5%。

4.根据权利要求1所述的制备方法,其特征在于:步骤(1)所述的模压成型的压力为4~6mpa,模压成型的时间为1~5min;胚体厚度在1~2mm;

5.根据权利要求1所述的制备方法,其特征在于:步骤(2)所述的沉淀剂为naoh,絮凝剂为聚丙烯酰胺(pam),利用沉淀剂调节废水ph至7~9,且冶铜废水与絮凝剂的质量比为1000:(1~2)。

6.根据权利要求1所述的制备方法,其特征在于:步骤(2)所述的废水为冶铜废水且废水中铜元素质量不低于金属元素质量的60%;

7.根据权利要求1所述的制备方法,其特征在于:步骤(3)所述的碱溶液为naoh溶液或koh溶液,浓度为1~3m,碱溶液与焙烧固化后的陶瓷膜载体的质量比为(8~12):1;

8.一种陶瓷膜重整制氢催化剂,其特征在于:该催化剂采用权利要求1~7任一项所述的方法制得;优选:催化剂中cu负载量为1~6%。

9.权利要求1所述方法制得的催化剂在有机物小分子重整制氢领域的应用。

10.权利要求9所述的应用,其特征在于:所述的有机物小分子为甲醇、甲醛、甲酸、乙醇或乙酸中的至少一种。

技术总结

本发明公开了一种陶瓷膜重整制氢催化剂的制备方法及应用,该催化剂以高炉矿渣为原料合成陶瓷膜载体,然后过滤絮凝后的冶铜废水将絮凝物截留在载体表面和孔道内,焙烧固定活性组分,最后通过水热法调控活性组分微观形貌和表面官能团,冲洗干燥后得到产品。该方案实现了废水絮凝物和高炉矿渣的资源化再利用,同时合成的催化剂具有优异的转化率和氢气选择性。该方案工艺简单、原料易得,具有较高的经济价值和广阔的市场应用前景。

技术研发人员:金奇杰,徐海涛,陈利国,徐慕涛,徐鑫,李云鹤,李明波,严巍,宋静

受保护的技术使用者:南京工业大学

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!