锂电池正极粉高效浸出装置和工艺的制作方法

本发明涉及锂电池回收,尤其是涉及一种锂电池正极粉高效浸出装置和工艺。

背景技术:

1、锂离子电池是一种二次电池(充电电池),它主要依靠锂离子在正极和负极之间移动来工作。锂离子电池由正极、负极、隔膜、电解液和壳体组成。在工业上,厂家主要使用钴酸锂、锰酸锂、镍钴锰酸锂三元材料和磷酸亚铁锂等作为锂离子电池的正极材料,以天然石墨和人造石墨作为负极活性物质。聚偏氟己稀(pvdf)是一种广泛使用的正极粘结剂,粘度大,具有良好的化学稳定性和物理性能。工业生产的锂离子电池主要采用电解质六氟磷酸锂(lipf6)和有机溶剂配置的溶液作为电解液,利用有机膜,如多孔状的聚乙烯(pe)和聚丙烯(pp)等聚合物作为电池的隔膜。锂离子电池被普遍认为是环保无污染的绿色电池,但锂离子电池的回收不当同样会产生污染。锂离子电池虽然不含汞、镉、铅等有毒重金属,但电池的正负极材料、电解液等对环境和人体的影响仍然较大。

2、锂离子电池的电极正极材料,其金属化合物呈现晶体状态,金属间存在超强共价键,非常稳定,通常采用填埋、焚烧、堆肥等方法进行处理,然而这种处理方式会使得电池中的钴、镍、锂、锰等金属,以及各类有机、无机化合物造成金属污染、有机物污染、粉尘污染、酸碱污染。锂离子电解质机器转化物,如lipf6、六氟合砷酸锂(liasf6)、三氟甲磺酸锂(licf3so3)、氢氟酸(hf)等,溶剂和水解产物如乙二醇二甲醚(dme)、甲醇、甲酸等都是有毒物质。因此,废旧锂离子电池需要经过回收处理,减少对自然环境和人类身体健康的危害。

3、目前市场常用的黑粉(即正极粉和负极粉的混合物,含有石墨)回收工艺多采用大型湿法浸出反应釜或者反应槽,内置搅拌桨和换热单元。将回收获得黑粉和一定比例酸和还原剂加入反应釜,利用搅拌和加热实现黑粉中金属的浸出和回收。然而该方法存在以下缺点:

4、(1)反应釜尺寸过大,形成梯级浓度差,形成传质障碍影响反应速度;

5、(2)还原剂定点投加,短时难以均匀,利用率较低;

6、(3)反应时间长,还原剂消耗量大,能耗高。

7、有鉴于此,特提出本发明。

技术实现思路

1、本发明的第一目的在于提供一种锂电池正极粉高效浸出装置,以实现正极粉中金属的高效浸出和回收,以解决上述问题中的至少一种。

2、本发明的第二目的在于提供一种锂电池正极粉高效浸出工艺。

3、为了实现上述目的,提出一下技术方案:

4、第一方面,本发明提供了一种锂电池正极粉高效浸出装置,包括微通道反应器和加热装置;

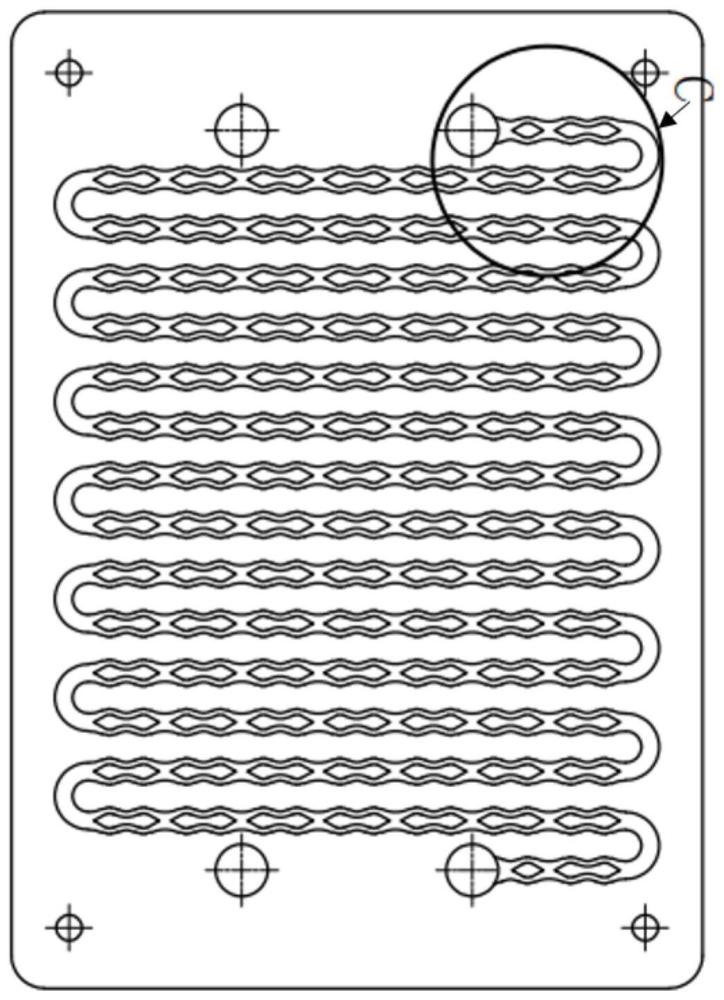

5、所述微通道反应器包括依次叠设的第一隔板、流道板和第二隔板;

6、所述流道板的正面设置有微反应沟槽,微反应沟槽与第二隔板贴合形成微反应通道,用于流通反应料液;所述微反应通道的一端位置处,在第二隔板上设置有通孔,形成进料口;所述微反应通道的另一端位置处,在流道板上设置有通孔,该通孔贯穿第一隔板形成出料口;

7、所述流道板的反面设置有加热沟槽,加热沟槽与第一隔板贴合形成加热通道,用于流通加热介质;所述加热通道的一端位置处,在流道板上设置有通孔,该通孔贯穿第一隔板和第二隔板形成进液孔;所述加热通道的另一端位置处,在流道板上设置有通孔,该通孔贯穿第一隔板和第二隔板形成出液孔;第一隔板上的进液孔和出液孔通过管道连通,管道上设置有节流阀;

8、所述微反应通道和加热通道之间互不相通;

9、所述加热装置与第二隔板上的进液孔和出液孔连通,用于微通道反应器的加热。

10、作为进一步技术方案,所述流道板至少为1个。

11、作为进一步技术方案,所述流道板的数量≥2,相邻流道板之间间隔第三隔板;所述第三隔板的两面分别与相邻流道板贴合,形成微反应通道和加热通道;所述第三隔板上设置有通孔,该通孔用于将上一级流道板上的出料口与下一级流道板上的进料口连通;

12、所述进液孔和出液孔分别贯穿所述第三隔板。

13、作为进一步技术方案,所述微反应通道内设置有导流构件。

14、作为进一步技术方案,所述微反应通道呈迂回形;

15、所述加热通道呈迂回形。

16、作为进一步技术方案,还包括第一挡板和第二挡板;

17、所述第一挡板设置于第一隔板的外侧,第一挡板上设置有通孔,该通孔与出料口连通;

18、所述第二挡板设置于第二隔板的外侧,第二挡板上设置有通孔,该通孔与进料口连通;

19、所述进液孔和出液孔分别贯穿所述第一挡板和第二挡板。

20、作为进一步技术方案,所述微通道反应器至少为1个。

21、作为进一步技术方案,所述微通道反应器数量≥2,上一级微通道反应器的出料口与下一级微通道反应器的进料口连通;相邻微通道反应器的进液孔和出液孔通过管道连通。

22、作为进一步技术方案,还包括加药口;

23、所述加药口与微通道反应器的进料口连通。

24、第二方面,本发明提供了一种锂电池正极粉高效浸出工艺,采用所述的锂电池正极粉高效浸出装置进行处理,包括以下步骤:

25、a.将锂电池正极粉与酸溶液混合,获得反应料液;

26、b.关闭节流阀,启动加热装置,加热微通道反应器至指定温度;

27、c.通过泵将a步骤的反应料液从进料口泵入微通道反应器,并收集从出料口流出的料液;

28、d.将c步骤收集的料液循环进行c步骤,循环结束后完成锂电池正极粉的浸出。

29、与现有技术相比,本发明具有如下有益效果:

30、本发明提供的锂电池正极粉高效浸出装置,以正极粉和酸溶液的混合液作为反应料液,通过输送泵,将反应料液泵入高效浸出装置中进行回收处理。该高效浸出装置包括微通道反应器和加热装置;微通道反应器包括依次叠设的第一隔板、流道板和第二隔板;流道板的正反面分别设置有微反应沟槽和加热沟槽,与第二隔板和第一隔板形成微反应通道和加热通道,加热通道能够调节微反应通道的温度,提高反应效率;微反应通道内可设置多个导流构件,有助于实现料液的多次强混合,加速反应;微通道反应器可串联多个,且每个微通道反应器可单独补充浸出酸和还原剂,做到整体浸出,分段精准投加,避免了大规模反应造成的还原剂浪费。

技术特征:

1.一种锂电池正极粉高效浸出装置,其特征在于,包括微通道反应器和加热装置;

2.根据权利要求1所述的锂电池正极粉高效浸出装置,其特征在于,所述流道板至少为1个。

3.根据权利要求1所述的锂电池正极粉高效浸出装置,其特征在于,所述流道板的数量≥2,相邻流道板之间间隔第三隔板;所述第三隔板的两面分别与相邻流道板贴合,形成微反应通道和加热通道;所述第三隔板上设置有通孔,该通孔用于将上一级流道板上的出料口与下一级流道板上的进料口连通;

4.根据权利要求1所述的锂电池正极粉高效浸出装置,其特征在于,所述微反应通道内设置有导流构件。

5.根据权利要求1所述的锂电池正极粉高效浸出装置,其特征在于,所述微反应通道呈迂回形;

6.根据权利要求1所述的锂电池正极粉高效浸出装置,其特征在于,还包括第一挡板和第二挡板;

7.根据权利要求1所述的锂电池正极粉高效浸出装置,其特征在于,所述微通道反应器至少为1个。

8.根据权利要求1所述的锂电池正极粉高效浸出装置,其特征在于,所述微通道反应器数量≥2,上一级微通道反应器的出料口与下一级微通道反应器的进料口连通;相邻微通道反应器的进液孔和出液孔通过管道连通。

9.根据权利要求1所述的锂电池正极粉高效浸出装置,其特征在于,还包括加药口;

10.一种锂电池正极粉高效浸出工艺,其特征在于,采用权利要求1-9任一项所述的锂电池正极粉高效浸出装置进行处理,包括以下步骤:

技术总结

本发明提供了一种锂电池正极粉高效浸出装置和工艺,涉及锂电池回收技术领域。本发明提供的锂电池正极粉高效浸出装置,包括微通道反应器和加热装置;微通道反应器包括依次叠设的第一隔板、流道板和第二隔板;流道板的正反面分别设置有微反应沟槽和加热沟槽,与第二隔板和第一隔板形成微反应通道和加热通道,加热通道能够调节微反应通道的温度,提高反应效率;微反应通道内可设置多个导流构件,有助于实现料液的多次强混合,加速反应;微通道反应器可串联多个,且每个微通道反应器可单独补充浸出酸和还原剂,做到整体浸出,分段精准投加,避免了大规模反应造成的还原剂浪费。

技术研发人员:周立杰,高虹,张杨,郭密文,牟昱烨,王垚

受保护的技术使用者:华航环境发展有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!